飞机制造工装中典型配套结构自动建模技术

曹 巍 郑国磊

(北京航空航天大学 机械工程及自动化学院,北京100191)

邱 益

(郑州大学 机械工程学院,郑州450001)

在飞机制造过程中使用了大量适合其结构和生产特点的各种类型的工艺装备.为了缩短飞机生产准备周期,在这些工装中大量采用通用、专用的标准件和典型件,以及由这些元件构成的具有固定关联关系的典型配套结构(以下简称配套结构).如何快速调用和安装这些元组件,是飞机制造工装自动设计技术研究中的关键问题之一.在机械设计领域,现有的技术方法是通过分别生成独立元件,再使用设计系统功能完成装配约束来实现,此过程需要繁琐的人工操作.

为实现设计的快速化和智能化,国内外学者在装配模型的表达与建模方法等方面进行了大量的研究.文献[1-2]均采用了基于无向图的关系装配模型,用图的节点表示零件,连线表示零件间的匹配关系,该模型可较好地表达装配体中零件间的关系,但不易表达装配体中零件、子装配体和整体结构间的层次关系.文献[3]结合树和图的特点,以多叉树描述装配体,提出了基于虚键(virtual link)的层次结构装配模型,该模型以根节点表示装配体和子装配体,叶子节点表示零件,虚链表达各级装配体、子装配体中各部件间的关系,并可根据装配关系生成零件的位置变换矩阵.文献[4]改进了此结构,将节点分为一般零件和连接件,并采用增量特征识别法,在保持模型原有特征不变的情况下通过修改其几何模型增加新的或改进的特征.文献[5-6]采用了面向对象的装配建模方法,该方法不仅能表达构成装配体的零件结构参数等属性,还能表达抽象的概念、工程约束等属性,从而使产品信息的组织、管理及修改更为方便,但由于其所描述问题的复杂性和多样性,目前尚没有一个统一、固定的模式.文献[7]对零件拓扑面进行编码,并建立了以虚拟零件与虚拟元素为核心的虚拟零件模型和基于虚拟零件的装配模型,并把约束信息附着在虚拟零件上,以支持自顶向下设计和并行设计.但此方法的实现需要进行较为复杂和严格的装配特征定义、装配约束编码等工作,对装配零件和装配模型的设计提出了很严格的要求.文献[8]提出了一种基于虚零件知识驱动的联接单元造型方法,虚零件是被联接零件局部修改的补集,在装配建模时通过被联接零件与虚零件的布尔差运算实现对基体零件实体模型作局部修改,联接单元的造型和装配一次完成,同时通过虚零件封装联接单元的规则与知识,实现联接单元的知识辅助设计.文献[9]提出了一种集特征造型和装配为一体的产品跨层次建模方法.在实体特征层建立产品的主体模型,整个模型经过跨层次运算跨越零件层直接在装配层形成产品的装配结构.为充分利用已有的设计经验,文献[10]借助软件工程中基于构件的重用设计思想,探讨了面向工业产品重用设计的构件理论,提出了基于构件理论的自顶向下设计方法,有效地避免重复设计.文献[11-13]提出了基于优化算法的产品快速建模方法,可搜索到产品造型设计的最优解并且搜索出来的造型包含细节特征.但这些方法主要面向零件级的结构,对复杂结构还不能有效地处理.笔者曾在飞机装配型架智能设计技术的研究中[14-17],提出了标准接头定位器的可定位域等概念,通过对可定位域的定义和计算,实现了型架专用元件中标准接头定位器的自动调用和定位.但可定位域的概念具有很强的针对性,除了标准接头定位器外,无法适用于其他类型和功用的标准件.

综上,有必要研究和建立复杂结构形如飞机工装中配套结构的模型定义和自动设计方法.本文基于配套结构的特点,提出了虚配件的概念,并给出其形式化定义及表示,在此基础上研究了配套结构自动建模原理及其算法.本文以CATIAV5系统为平台,开发相关算法,并通过实例测试,以验证算法的有效性.

1 配套结构形式化定义及表示

配套结构的构成元件之间存在严格的关联关系,但一些情况下,在工装总体结构中各元件又是独立的,即在装配件结构树中并不出现“整体元件”,而是组成“整体元件”的各个子件.为实现这类看似独立实则关联的结构的快速设计,引入虚配件的概念,并利用此概念来表达配套结构.

1.1 依赖关系定义

配套结构组成元件间的关联关系主要是指相互间的几何依赖关系,以下首先给出依赖关系的定义.

设j为任一套配套结构,φj为其设计空间Oxyz,c1和c2为j中两元件,表示为c1∈j和c2∈j,分别为c1和c2上的一组形状或结构定义参数,p1和p2与d1和d2分别表示c1和c2在φj中的位置、方向.定义如下3类基本依赖关系:

位置依赖.若c1和c2间存在如下关系式:

式中算子p是可构造和可算的,称为位置算子,亦即p2可由p1并通过p求得,则称c1位置决定c2或c2位置依赖于c1,表示为c1→pc2.

上述3类依赖关系,统称c1空间或参数决定c2,或c2空间或参数依赖于c1.若c1和c2间存在上述依赖之一,则称c1和c2间存在依赖关系,表示为c1→c2.

1.2 虚配件的形式化定义和表示

对于一个零件或组合件,若其形状和结构是已知的,且可用有限个参数定义,则称此零件或组合件是可预定义的.

设ci(i=1,2,…,n)为工装结构中的一组元件,若同时满足下列3个条件:

1)ci(i=1,2,…,n)是可预定义的;

2)各元件间存在空间或尺寸依赖关系,即∀i∈{1,2,…,n},∃j∈{1,2,…,n,j≠i}:cj→ci;

3)这组元件在工装结构中不构成一个组合件.

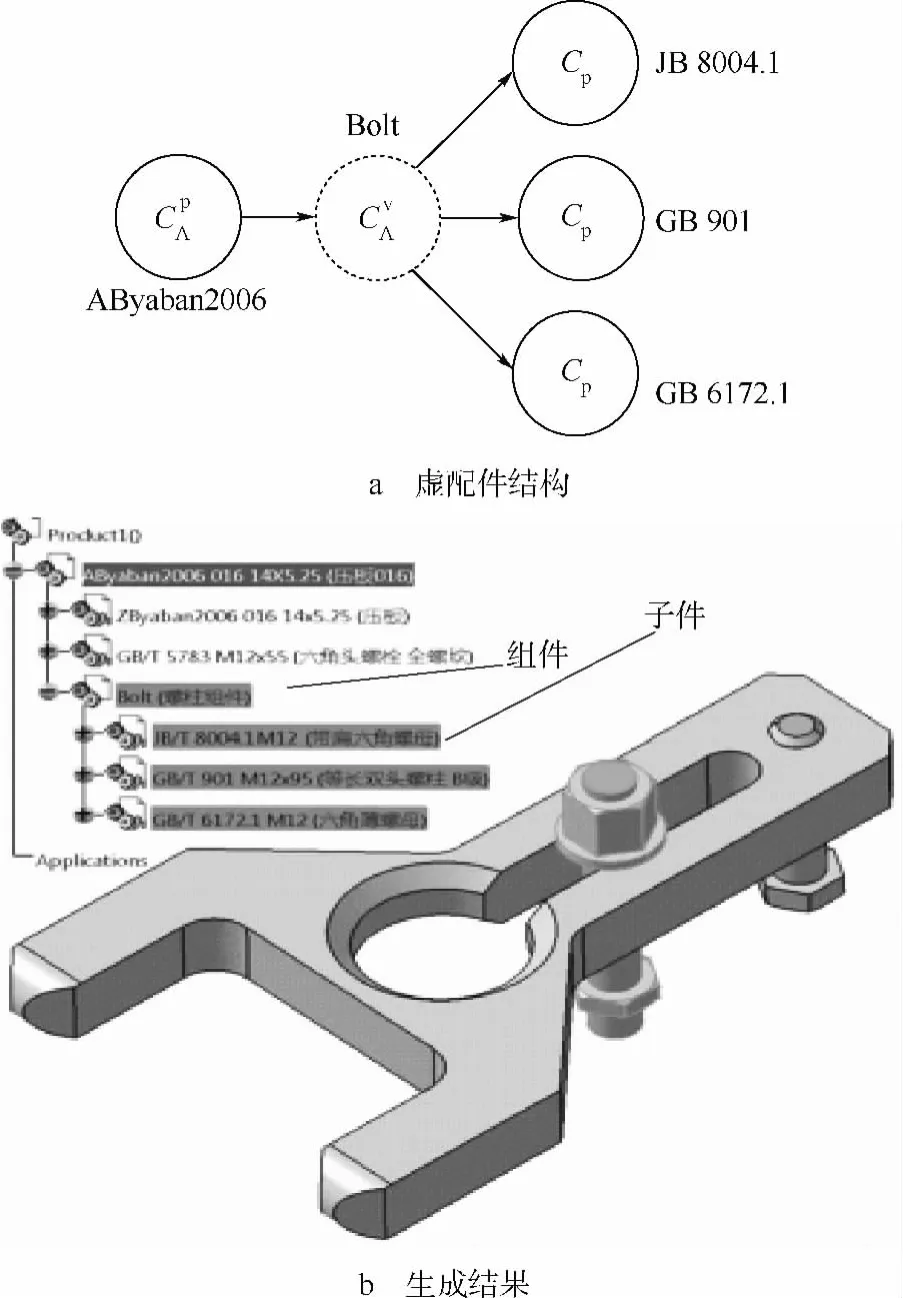

则由ci(i=1,2,…,n)构成的结构称为虚配件,表示为cv(c1,c2,…,cn).Cv(c1,c2,…,cn)亦称为ci(i=1,2,…,n)的虚父件.如图1所示,机床夹具中常用的压板组件的结构可预定义,其组成元件如压板、螺柱、螺母和垫片存在依赖关系,但其在夹具结构中不作为一个装配件,因而是一个虚配件.若条件3)改为“这组元件在工装结构中构成一个组合件”,则由ci(i=1,2,…,n)构成的结构称为实配件,表示为cp(c1,c2,…,cn),亦称为ci(i=1,2,…,n)的实父件.若元件为实配件或零件,统称为实件.对于配套结构的设计结果而言,其父件均为实配件,子件是实配件或零件.但在其设计模型中,其父件是实配件或虚配件,子件是实配件、虚配件或零件.

图1 压板结构

本文在标准件模型化技术[11]的基础上,研究和建立了虚配件的通用定义模型,即语义模型.此模型的组成框架用BNF范式定义如下:

其中“参考素表”包含点、线/方向/轴线和面等几何元素,这些元素将作为模型结构单元的定义依据.此模型可同时准确和完整地描述零件和组件的形状、结构和定义参数等,语义模型是交互开发元件库的接口,用户运用此模型可以建立、维护、修改和删除元件的模型文件,供在系统应用时调用和管理.

图2为虚配件的生成示意图,其中各顶点代表结构中的元件,箭头表示依赖关系.

图2 虚配件生成示意图

2 配套结构自动建模原理

配套结构的自动建模包含了其所有构成元件的建模、定位及安装全过程,总体思路和原理如图3所示.

图3 配套结构自动建模原理图

在配套结构中,各组成元件类型是确定的,元件的自动选取和定位方法G可形式化表示为

式中,d代表该标准件或典型件在其装配件设计空间中准确定位后的CAD模型(常以文档的形式表示),具体数据内容和结构与平台系统密切相关;t代表元件类型;C代表工艺条件;E代表松外参集;算子G定义为

式中的各个算子分别定义如下.

1)语义模型读取和解释γ.

式中ms为元件号(或类型代号)t所对应的语义模型.

①紧外参计算τ.

式中Et为该元件使用时所需的工艺条件C对应的紧外参集,紧外参由“输入”确定,如图1中的螺栓参数dd和h2,分别由所指定的安装孔、压紧面和安装面等计算:由安装孔的直径确定螺栓直径dd;压紧面与安装面为一组平行平面,两者的空间垂直距离即图1中z向坐标值差h2.

②查询规则求解χ.

式中R为查询规则,由紧外参集Et和松外参集E确定,松外参不由工艺条件等“输入”决定,如图1中的螺栓参数h1和h3等,多为一些经验数据,仍需要人工预先设定或交互键入.查询规则的作用是当未给定规格时,将根据外部输入和查询条件,自动确定元件的规格.

③参数行求解ρ.

式中L为参数行,参数集由语义模型ms、紧外参集Et和松外参集E确定,根据参数集确定出元件的主要参数,在语义模型中找到其对应的参数行.

④元件中间模型生成φ.

式中mi为中间模型,中间模型由语义模型ms和参数行L确定,将生成的参数行的各项参数值,赋值给元件语义模型中的形状表达式,从而生成中间模型.

⑤规格构造ζ.

式中s为元件规格,元件规格由语义模型ms和参数行L确定,根据语义模型中参数行的数据即可确定元件规格.

2)定位.

①基准计算B.

式中B为元件在配套结构中的定位基准,由工艺条件C和松外参集E确定.

②元件定位P.

实现定位的基础是定位目标mc所在的目标基准的计算和元件基准与目标基准间的变换.

3)元件最终模型生成λ.

式中d为元件在其装配件设计空间中准确定位后的CAD模型,由中间模型mi和定位计算结果P确定.

依此原理,完成配套结构中各组成元件的自动选取和定位,即实现了配套结构的自动建模.

3 算法实现与验证

根据上述的配套结构自动建模原理,并结合实现平台CATIA V5设计其算法.其中的关键算法包括有语义模型解释算法、文档创建算法以及子件安装算法等,下面对各算法进行阐述.

3.1 语义模型解释算法

配套结构语义模型解释算法如图4所示.此算法综合了数值表达式计算、几何算式计算、工艺条件推理、多构规格识别和多态参数提取等多项基础技术.对其中的零件模型生成,采用体素定义和生成、自定义特征定义和生成以及打开零件文档等多种方式建立零件的实体模型,其中体素定义和生成是基于CAA接口进行专业化开发的;其他方式均是利用平台系统的交互功能进行特征和零件建模和保存,然后再利用CAA接口提供的方法调用和驱动相应的模型文件.在理论上可进行无限递归调用此算法,以适应组件中可以逐级含有子组件等复杂结构建模的需要.此算法既可调用自行管理的零组件类元件,也可调用应用平台系统设计的零组件.

3.2 文档创建算法

由于生成元件文档的过程是自底向上,所以所有生成虚配件时所需的父件(未生成)均是根文档,亦即这些虚配件的实配件均安装在根文档之下.这种情况只有当根组件是虚配件而其子件均是实配件时正确,图5中螺栓组件的调用就不正确,其构成元件应直接放置在装配件定义树的子结点中,而不是作为下一级子结点呈现.

图4 语义模型解释算法

图5 元件错误生成

为避免上述问题,采用图6所示的配套结构文档创建算法,此算法将生成元件文档的过程分为了“生成实配件”(如图7所示)和“生成虚配件”(如图2所示)两种情况.如果为实配件则直接创建其文档及组建模型,如果为虚配件,则需要分别创建其构成元件的零件模型.

图6 文档创建算法

图7 实配件生成示意图

3.3 子件安装算法

配套结构的组成元件安装算法流程如图8所示,其中最为关键是如何保证各子件的准确定位.在实配件的安装过程中,只需计算整个组件的目标基准,并利用该基准进行自动定位.但是,由于虚配件中不存在完整的组件,对其安装实际上就是对其各子件逐一进行定位,因此,需要利用虚配件的元件基准修正其目标基准,使之成为各子件的共同目标基准.

所谓元件定位,是指将定义在其自身设计空间中元件基准重合于在目标空间中的目标基准,从而实现元件从自身设计空间到其所在装配件(简称目标)空间的准确叠加.元件在目标空间中的位姿是否准确是由其设计系在目标空间中的正确方位决定的,计算过程如下:

1)计算元件设计系相对元件基准的方位;

2)计算在目标空间中的方位.

虚配件元件定位计算需此基础上进一步计算虚配件元件设计系在虚配件目标空间中的方位,称之为目标基准的预处理,即将虚配件在父件中的目标基准转化其各子件在父件中的原始目标基准.

图8 子件安装算法

3.4 实例测试

本文论述的原理和算法基于CATIA V5系统开发实现,通过对多个典型配套结构的测试验证了其有效性.如图9所示的活动V形块组件是飞机制造工装中一组典型的配套结构,设计此类元件时需要首先根据工艺条件进行交互测量相关的空间定位关系尺寸,并推算所有构成零件和元件的造型参数和规格;然后依次交互完成各零件的三维造型及元件的调用和建模,并在此基础上定义这些零件和元件间的定位约束关系,初步建立V形块组件的整体装配模型;定义V形块组件与工件间的主要装配约束关系,初步实现其定位安装;最后交互度量V形块组件与工件配合面间间距,并通过调整其内部零件、元件间的定位关系和尺寸,来保证这些配合面的重合关系.设计过程繁琐,交互量大.

而应用本文的方法设计此类元件,其过程为:①交互指定工件中的“支板安装平面”和两个“安装销孔”3个工艺条件;②系统自动计算各组成零件和元件的造型与规格参数以及彼此间的定位关系等;③依次自动完成零件和元件调用、造型及彼此间的准确定位;④自动实现V形块组件与工件间的准确定位和压紧关系.显然,除了第①步需由人工完成外,其他过程均由系统自动实现,其中无论是V形块组件内部各零件和元件间的定位关系,或是V形块组件与工件间的压紧关系,均由本文所建立的原理和算法实现.与直接应用CATIA V5系统相比,操作者的交互操作次数和整体设计时间都大大减少了,并且避免了一些人为错误操作对设计结果的影响,使得设计者能够将有限时间和主要精力用于工装结构本身的设计与优化等工作上.

图9 配套结构快速设计

4 结论

1)本文通过引入虚配件的概念,简化了复杂配套结构的模型定义;

2)在此基础上设计和开发了配套结构的自动建模算法,实现了飞机制造工装中常见典型配套结构的自动建模;

3)该技术显著提高了飞机制造工装的研制效率.

此外,本文初步探讨了飞机制造工装内在结构的关联设计技术,为进一步开展产品关联驱动的工装智能化设计研究提供了可供借鉴的技术思路和基础.

References)

[1]Roy U,Banerjee P,Liu C R.Design of an automated assembly environment[J].Computer-Aided Design,1989,21(9):561-569

[2]Homem de Mello L S,Sanderson A C.A correct and complete algorithm for the generation of mechanical assembly sequences[J].IEEE Transactions on Robotics and Automation,1991,7(2):228-240

[3]Ko H,Lee K.Automatic assembling procedure generation from mating conditions[J].Computer-Aided Design,1987,19(1):3-10

[4]Laakko M,Mäntylä M.Feature modelling by incremental feature recognition[J].Computer-Aided Design,1993,25(8):479-492

[5]Gortia S R,Guptab A,Kimc G J,et al.An object-oriented representation for product and design processes[J].Computer-Aided Design,1998,30(7):489-501

[6]张应中,罗晓芳.面向对象产品装配模型的研究[J].计算机工程,2005,31(20):194-196

Zhang Yingzhong,Luo Xiaofang.Research on objected-oriented product assembly model[J].Computer Engineering,2005,31(20):194-196(in Chinese)

[7]岳建鹏,尹文生,王启富.基于虚拟零件的自顶向下并行装配设计[J].华中理工大学学报:自然科学版,2000,28(5):13-15

Yue Jianpeng,Yin Wensheng,Wang Qifu.Top-down concurrent assemblying based on virtual part[J].Journal of Huazhong University of Science and Technology:Natural Science Edition,2000,28(5):13-15(in Chinese)

[8]黄翔.机械联接单元自适应造型技术的研究[J].南京理工大学学报:自然科学版,2003,27(2):159-163

Huang Xiang.Adaptable modeling of mechanical connecting element[J].Journal of Nanjing University of Science and Technology,2003,27(2):159-163(in Chinese)

[9]潘志毅,黄翔,李迎光.自顶向下的跨层次装配建模方法与应用[J].机械制造与自动化,2005,34(1):119-122

Pan Zhiyi,Huang Xiang,Li Yingguang.A design for top-down assembly inter-level modeling and application[J].Machine Building and Automation,2005,34(1):119-122(in Chinese)

[10]陈黎丽,李柏林,何朝明,等.基于构件理论的自顶向下设计方法研究[J].机械工程与自动化,2010(5):30-32

Chen Lili,Li Bailin,He Chaoming,et al.Top-down design based on component theory[J].Mechanical Engineering&Automation,2010(5):30-32(in Chinese)

[11]王军锋.基于遗传算法的产品造型设计阶梯求解法[J].工程图学学报,2011,32(1):5-9

Wang Junfeng.A ladder-type method based genetic algorithm for product shape design[J].Journal of Engineering Graphics,2011,32(1):5-9(in Chinese)

[12]张开兴,张树生,李亮.基于蚁群算法的三维CAD模型检索[J].计算机辅助设计与图形学学报,2011,23(4):633-639

Zhang Kaixing,Zhang Shusheng,Li Liang.A method of 3D CAD model retrieval based on ant colony algorithm[J].Journal of Computer-Aided Design&computerGraphics,2011,23(4):633-639(in Chinese)

[13]丁博,于晓洋,孙立镌.基于遗传-蚁群算法的CAD产品快速建模[J].计算机工程与应用,2013,49(15):10-13 Ding Bo,Yu Xiaoyang,Sun Lixie.GA-ACO for fast modeling of CAD product[J].Computer Engineering and Applications,2013,49(15):10-13(in Chinese)

[14]郑国磊,余英,朱心雄,等.飞机装配型架标准件模型化技术[J].航空学报,2002,23(1):38-42

Zheng Guolei,Yu Ying,Zhu Xinxiong,et al.Modeling for stand-ard components of aircraft assembly fixtures[J].Acta Aeronoutica et Astronautica Sinica,2002,23(1):38-42(in Chinese)

[15]郑国磊,朱心雄,许德,等.飞机装配型架标准接头定位器自动选取算法[J].北京航空航天大学学报,2002,28(4):451-454

Zheng Guolei,Zhu Xinxiong,Xu De,et al.Automatic selection for standard joint locator in aircraft assembly fixtures[J].Journal of Beijing University of Aeronautics and Astronautics,2002,28(4):451-454(in Chinese)

[16]郑国磊,朱心雄,许德,等.飞机装配型架接头定位器的自动设计[J].航空学报,2004,25(1):79-83

Zheng Guolei,Zhu Xinxiong,Xu De,et al.Automatic design for joint locators of aircraft assembly fixtures[J].Acta Aeronoutica et Astronautica Sinica,2004,25(1):79-83(in Chinese)

[17]Qiu Y,Zheng G L,Rao Y F,et al.Process-condition-driven automatic location of components[J].China Journal of Aeronautics,2010,23(4):470-477