某航空发动机吊架零件球孔加工工艺优化

孙义林 胡增荣 赵利润 徐 华

某航空发动机吊架零件球孔加工工艺优化

孙义林1胡增荣1赵利润2徐 华2

(1.苏州大学 江苏苏州 215131; 2.新宇航空苏州有限公司 江苏苏州215021)

介绍了某航空发动机吊架零件球孔加工工艺的优化过程。由于该吊架零件的材质是镍基高温合金,并且球孔尺寸要求和位置度要求高,导致加工困难、加工时间长。为缩短加工工时,分别从切削用量、刀具、机床和加工方法几个方面进行讨论和实验研究。结果显示,仅优化切削用量只能小幅度提高加工速度,使用成型刀具能提高加工速度,但不能保证加工质量;而采用车削的方法能够很好的解决问题,理论上可以将该零件的3个球孔加工工时由原来的13 h缩减到1.5 h之内。同时指出车加工工艺的关键是车夹具并给出了夹具的设计结果,用所设计夹具进行实际加工,证明工艺改进达到预期效果。

航空 高温合金 球孔 加工

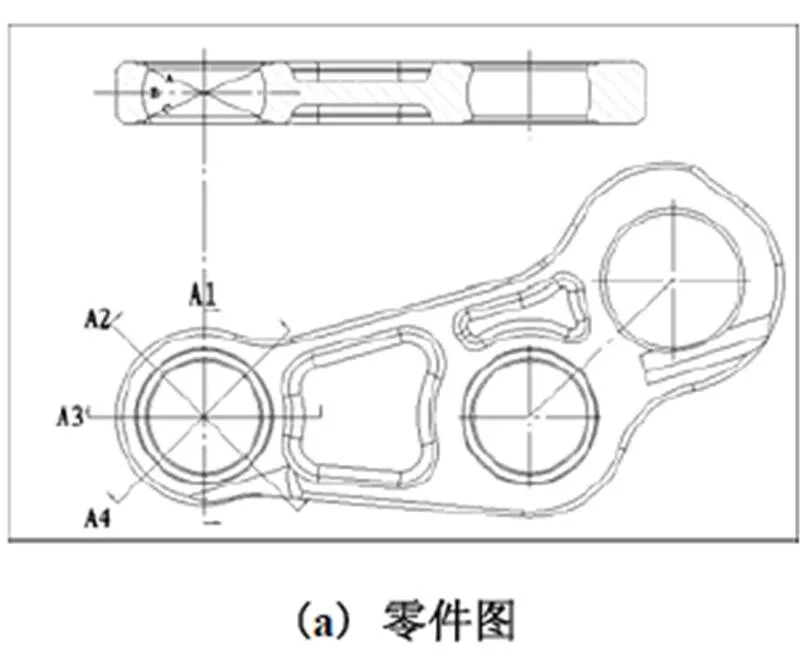

该航空发动机吊架是用来将发动机连接到机翼下部的连接件。该零件需要在高温条件下工作并且要求有较高的高温强度,能够抗氧化、抗腐蚀,所以此零件采用了inconel718镍基高温合金来制造。所谓高温合金一般是指在600~1 200℃高温下能承受一定应力并具有抗氧化、抗腐蚀能力的合金。高温合金虽然有优良的高温性能,但也正是由于其热稳定性好、高温强度和硬度高、耐腐蚀、抗磨损等特点,因此其切削加工性能就表现的特别差,是典型的难加工材料。研究表明,如将45钢(正火)的切削加工性比作1,则高温合金的切削加工性系数大约为 0.05~0.3左右,也就是其加工难度是普通碳钢的几倍到十几倍[1,2]。该吊架零件如图1所示。其毛坯为整体锻造件,零件加工难点在于3个球孔的加工,3个球孔相互之间有0.05 mm的位置度要求,球孔本身的尺寸精度要求为±0.009 5 mm,3个球孔中2个小的孔直径是57±0.009 5 mm,大的孔直径是67±0.009 5 mm,工件厚度是28 mm。

1 问题提出

该零件球孔加工原先是在立式加工中心上采用钻孔、扩孔的办法先加工出圆柱形底孔,然后使用圆形硬质合金铣刀逐层铣削的办法加工出球孔的,铣刀走刀路径在下降方向上是不连续的,如图2和图3所示。由于该零件材质为Inconel718高温合金,所以切削速度很慢,单这3个球孔粗、精加工就需要13 h左右,经过分析加工过程,其耗时最多的是精加工。当球孔的圆柱底孔分别加工到50 mm和60 mm时,单边最大余量还有3.5 mm,这时使用如图2所示的直径为40 mm的铣刀,经过两次耗时共30 min的粗铣后单边留0.2 mm进行精加工。精加工时主轴转速1 800 r/min,进给速度400 mm/min,刀具沿轴向以0.2 mm间距下降,需要分3次走刀加工到设计尺寸,切深分别为0.01 mm和两次0.005 mm。但由于机床刚度不足和刀具让刀等原因,为了保证加工质量,现在全都是走完最后一刀,再在切削深度方向零进给走一刀,每次走刀的耗时在40 min,所以一个孔的精加工加上辅助时间就需要近3.5 h。3个球孔的精加工共需要11 h左右。由于订单增加,类似球孔零件逐渐增多,同时也为了降低加工成本,迫切要求减少其加工时间,经过对整个零件工艺过程的分析,能够最明显缩减加工时间的工序就是球孔精加工工序,所以问题最后归结为如何缩短球孔加工工时。

图2 立式加工中心球孔加工过程和刀具

图3 铣削球孔时刀具路径

2 解决方案

综合分析后认为,改进可以从以下几个方面进行:

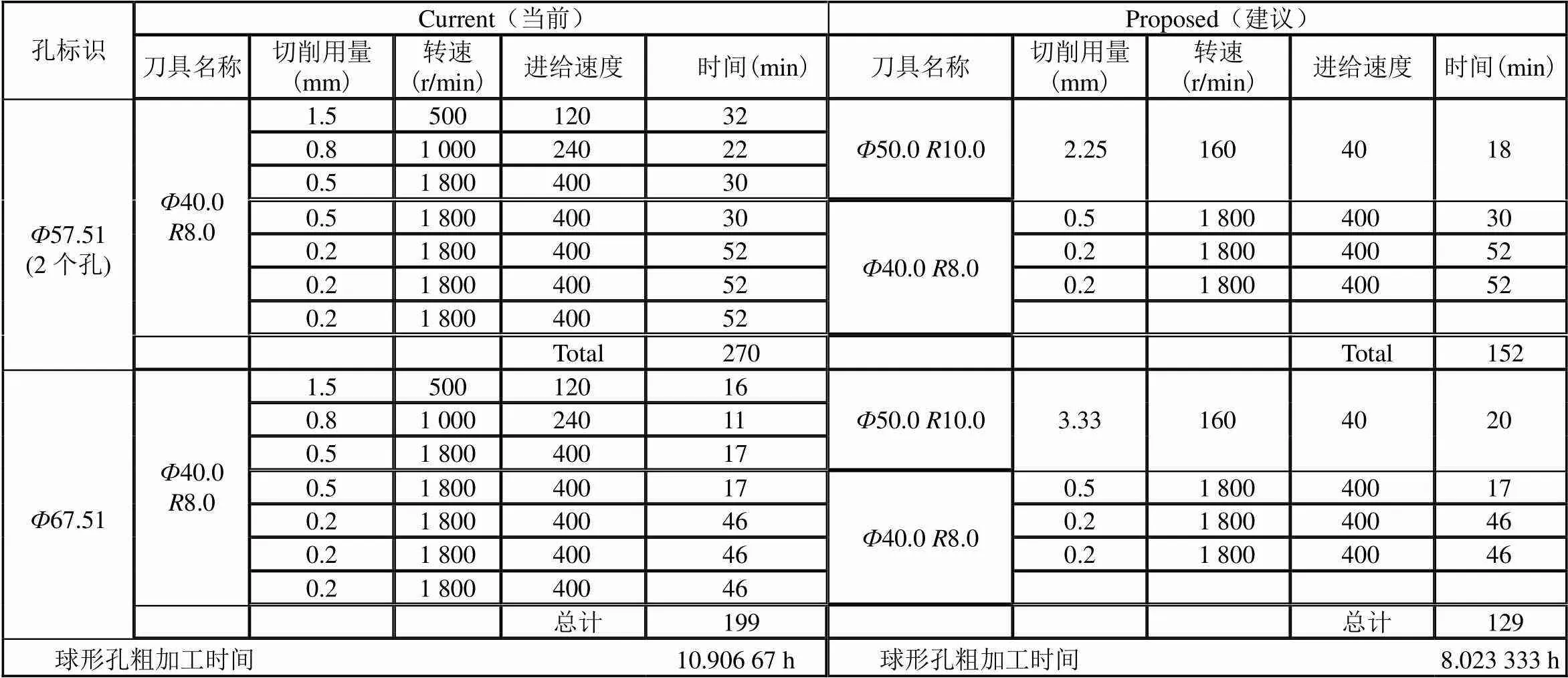

(1)在现有的工艺基础上优化刀具和切削用量,这样可以部分提高加工速度,减少加工耗时,但经过试验效果并不明显,试验结果如下表所示。

表1 优化切削参数和刀具前后结果对比

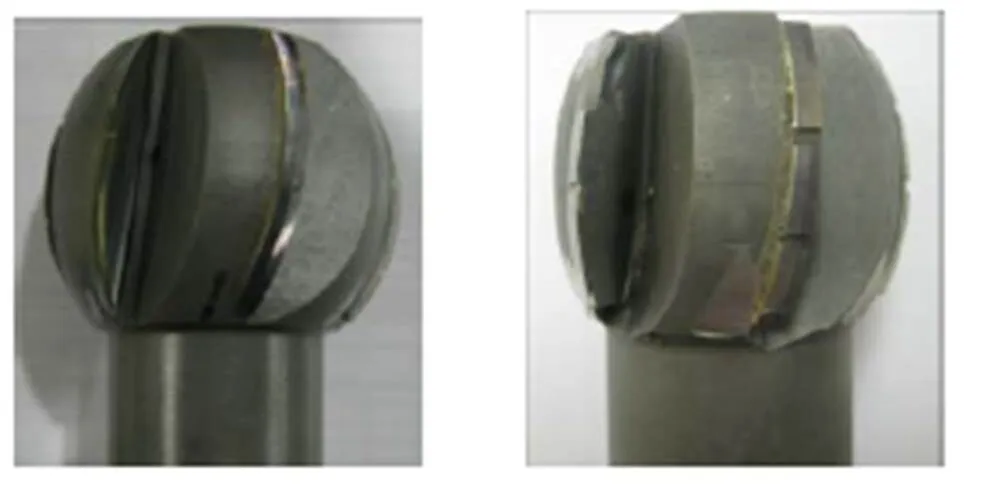

(2)使用成型刀具,一般成型刀具具有较高的加工效率和加工精度。分析当前球孔加工工艺可以看出,之所以加工耗时长,主要的一个原因是为了保证加工精度,精加工时刀具沿轴向的步进间距非常小,导致加工特别缓慢,如果使用成型刀具即可不用沿主轴方向移动,将极大地提高加工效率,为也特别定制了球形成型刀,如图4所示。但由于高温合金特别差的加工性能导致成型刀的优点并没有体现出来,并且还存在如下问题,首先刀具价格高;其次刃磨困难,再有就是加工后加工精度并不稳定,刀具寿命低,并且容易崩刃,如图4 右侧图所示。

图4 成型刀具使用前和使用后

(3)采用陶瓷等高硬度刀片和高压冷却技术进行高速铣削加工,该方法理论上也可以极大提高加工速度,但由于需要购置新设备,所以暂时没有进行试验。

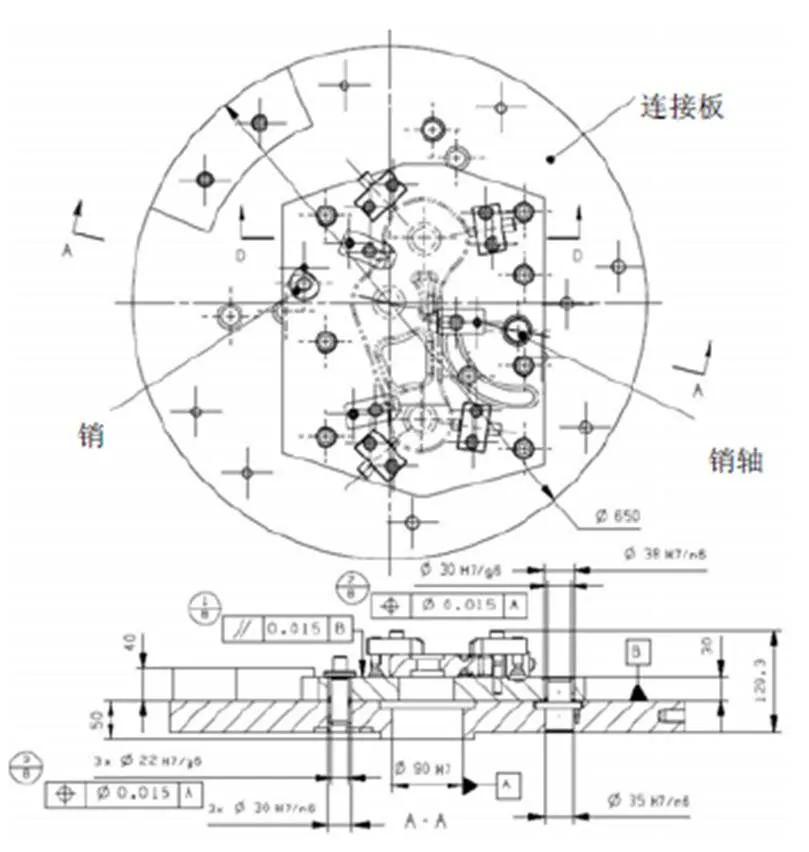

(4)采用其他加工手段,不采用铣削的方法加工而改为镗削或车削等方法加工,由于镗削球孔较为复杂并且效率也不高,如果能够采用车削将是最为合适的方法了。要想采用车削加工形状不规则的零件,其关键是要解决车夹具的设计和车削加工后孔与孔之间的位置精度。经过对零件结构特点的分析和参照类似零件车夹具的已有设计图,设计出了如图5所示的车夹具。加工时工件固定在底板上,工件连同底板可以围绕以3个球孔中心所确定圆的圆心处的销轴转动,销轴装在连接板上,连接板与卧式车床主轴或立式车床工作台连接。例如,在夹具当前位置是加工中间这个球孔,销是另一定位销,用两个定位销以及连接板底面完全确定当前加工状态下工件与连接板相对于底板的位置。当加工完中间这个孔后,将定位销拔出,连接板和工件以另一定位销为回转中心转到另一个孔的加工位置,然后装好销,加工完第二个孔,以类似的方法加工第三个孔。孔与孔之间的位置精度靠夹具精度来保证,为保证夹具精度,夹具底板和连接板的定位孔要配做加工。

图5 车夹具

采用此夹具加工,就是夹具在初始安装调整时较为费时,根据工人的技术水平,初始安装调整可能需要20~40 min,夹具安装好后,根据粗略测算,单个球孔的加工时间在35 min左右,这样3个球孔最慢也不超过2 h即可加工完成,比原先要节省9 h。

3 试验验证

为了验证以上设计方案,按照设计图纸制造了相应夹具并进行了加工实验。试验机床是程泰GV1200立式车铣加工中心机床,刀具如图6所示。重点考察精加工时的情况,为方便与采用立式加工中心铣削方法相对比,球孔也是粗加工到单边最厚处留3.5 mm,然后粗车以0.5 mm /次共需6次走刀和0.3 mm 1次走刀来去除余量3.3 mm,留0.2 mm的精加工余量,车切削相关参数为,工作台转速为100 r/min,进给量为12 mm/min,精加工每孔分2次走刀,切削深度分别为第一刀单边0.15 mm,第二刀单边0.05 mm,每个孔所用加工时间共为约30 min,3个孔连同辅助时间(不算初始安装时间)共耗时1 h45 min,车夹具初始安装调整用时约45 min。加工后的工件经检测,尺寸精度和位置精度都符合要求,同时也得到了更好的加工表面质量,唯一不足之处是在球面的平行于端面的中面处,一条接刀痕,但并不影响加工质量,车削工件和刀具如图6 所示。

图6 夹具工件和刀具

4 结语

此航空发动机吊架零件,若不考虑其材质,仅从形状和技术要求上来说,并没有什么加工难度。但由于其材质是Inconel718镍基高温合金,又有加工精度要求较高的球孔,导致单件加工时间较长。为提高切削加工效率,选取加工难度最大,也是最有改进潜力的球孔切削加工部分进行了讨论和实验研究。讨论了不同改进方法的可行性,并比较了各改进方法的效果。结果很明显,采用车削加工手段能够大幅度提高加工效率。由于车削加工是连续切削,所以相较于断续切削的铣削加工,刀具的工作条件更好,允许使用更快的切削速度和进给速度以及更大的切削深度,同时还能够提高零件表面加工质量。使用车削加工方法加工此类吊架零件的关键是车夹具的设计。因为零件加工后的位置精度完全依靠夹具的精度来保证,所以一定要控制好车夹具的制造精度。至于此类夹具的结构设计本身并没有什么难度,但需要考虑夹具整体的回转平衡问题,合理设置配重。通过对此吊架零件加工工艺的优化过程可见,对于同一零件采用不同的工艺方法加工,其加工效果差别是巨大的,尤其是对于如高温合金、不锈钢和钛合金等难加工材料,所以在实际生产中制定相应零件加工工艺的时候,要通过多分析、多比较、多实验,找出在现有生产条件下最优的加工工艺。

[1] 方亮,石金东.高温合金 GH4169切削工艺[J].航空制造技术,2000(6):2-4.

[2] 沈兴东,黄景衡.高温合金的可切削性分析与切削刀具设计[J].工具技术,2006(9):2-6.

[3] 徐鸿本.机床夹具设计手册[M].沈阳:辽宁科学技术出版社,2004.