大滑板的改进

苏丽娟,李卉

(齐齐哈尔和平(集团)工业有限责任公司,黑龙江 齐齐哈尔 161000)

1 存在的问题

传统重型卧式车床的上滑板进给传动结构,通常采用伺服电机通过减速箱降速后驱动滚珠丝杠旋转,滚珠丝杠螺母带动上滑板作前后方向进给运动,滚珠丝杠一般使用深沟球轴承定心,使用推力球轴承对滚珠丝杠进行轴向定位和预紧。在滚珠丝杠的轴承布置结构中,由于轴承的数量非常多,使得滚珠丝杠轴承的布置结构非常复杂,滚珠丝杠副的定心和轴向定位误差非常大,经常出现上滑板进给精度超差,不能满足国家精度检验标准要求的问题。

目前,传统重型卧式车床的大滑板进给传动结构,一般使用2 个齿轮同时与1 根齿条啮合传动的结构,虽然在2 个齿轮与齿条啮合的传动链中,其中1 个齿轮经过碟形弹簧进行了预紧,消除了整套齿轮传动链的部分传动间隙,但是,由于齿轮的传动链非常长,使得齿轮传动的综合累积误差非常大,使大滑板的进给传动结构存在反向啮合间隙,导致大滑板的数控精度经常超差,在大滑板的数控精度超差后,如果采用更换齿轮的办法,虽然能够部分消除齿轮之间的啮合间隙,但是成本太高,显著降低了机床的性价比。并且,在机床的使用过程中,由于齿轮与齿条啮合传动结构本身存在机械磨损,使机床的数控精度随着机床使用时间的增加而逐渐降低。

另一方面,在2 个齿轮同时与1 根齿条啮合传动的结构中,为了消除齿轮的传动间隙,传动的2 个齿轮的受力方向相反,将伺服电机的有用输出功率消耗了一部分,使伺服电机的使用效率显著降低,为了保证机床的技术参数满足用户的实际要求,在大滑板的进给传动结构设计中,只能采用加大伺服电机规格和齿轮模数的办法,因此,造成齿轮箱的体积和重量增加,机床的成本提高,而机床的性能价格比和市场竞争力却显著降低。

2 解决对策

为了解决上述难题,笔者公司对卧式车床大滑板和上滑板的进给传动结构进行了技术改进。将上滑板的进给传动结构由齿轮箱减速传动结构,改进为由伺服电机与减速器直连,减速器通过联轴器与滚珠丝杠联接的传动结构,滚珠丝杠的定心和轴向定位轴承由深沟球轴承和推力球轴承改为滚珠丝杠组合轴承。将大滑板的进给传动结构由齿轮箱减速传动结构,改进为由伺服电机与减速器直连,减速器的输出轴通过一对齿轮降速后与静压蜗杆蜗母条传动的结构。通过上述进给结构的改进,大大地提高了大滑板和上滑板的数控定位精度。

3 大滑板和上滑板的结构

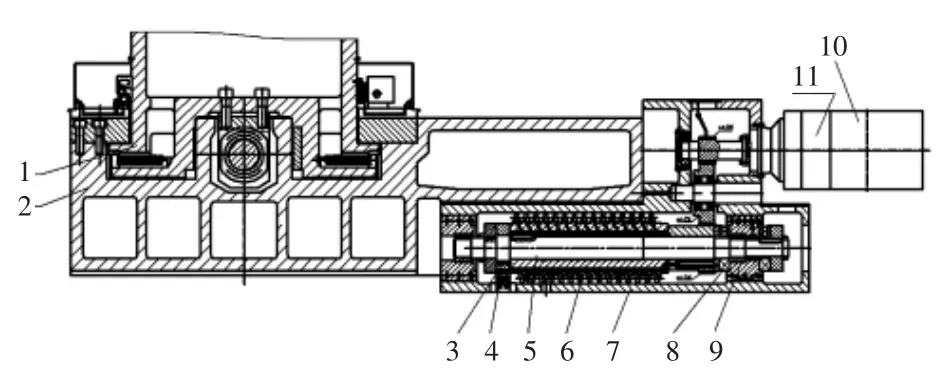

1)大滑板结构示意图如图1。静压大滑板水平运动X轴的静压蜗杆蜗母条结构具有承载能力大、抗振性能好、精度高的优点。静压蜗杆蜗母条的啮合表面处于纯液体摩擦的状态,静压蜗杆与静压蜗母条的静压摩擦因数和摩擦力非常小,静压传动副的静压摩擦因数小于0.005,使用静压蜗杆蜗母条结构的大滑板装置的起制动扭矩和摩擦扭矩都非常小,伺服电机的进给传动效率非常高。由于静压蜗杆与静压蜗母条之间存在着一层静压油膜,静压油膜具有吸收大滑板切削力引起振动的作用,因此静压蜗杆蜗母条的吸振性能非常好。在静压蜗杆齿面的两侧施加有静压预紧力,静压蜗杆齿面两侧的压力可以相互平衡,使静压蜗杆齿面两侧的间隙基本相等,静压蜗杆蜗母条结构的油膜刚度非常高,承载能力非常大,相当于无间隙的进给传动,静压油膜能有效地减小静压蜗杆零件表面粗糙度及几何误差造成的偏差,提高静压蜗杆的径向、轴向跳动精度,提高静压蜗杆回转运动的数控精度。使用静压蜗杆蜗母条进给传动结构的数控卧式车床,大滑板X 轴的双向定位精度非常高,精度保持性非常好,静压蜗杆蜗母条进给传动结构尤其适合于在重型卧式车床上使用。

图1 大滑板结构示意图

2)静压大滑板与床身之间的导轨使用静压导轨结构,并且,大滑板的后导轨向下加大了一定的厚度,将大滑板的前导轨与后导轨拉开一定的距离,使大滑板零件内部形成规则的矩形腔体结构,提高了大滑板受力导轨的刚度,在机床满负荷条件下工作时,大滑板的变形非常小,大滑板的静压油膜间隙可以正常建立。

3)上滑板的滚珠丝杠副采用组合轴承定位的结构,通过简化机床的传动结构,减少滚珠丝杠的轴承数量,降低了机床的成本,减少了滚珠丝杠的综合误差,从而大大提高了上滑板的数控精度。