某轴流压缩机排气蜗壳数值分析

陈洪港

(哈尔滨汽轮机厂有限责任公司,哈尔滨 150046)

0 引言

对工业用轴流压缩机来说,压缩机进气和排气分别由径向进入和径向排出,在工厂空间布置上,具有很大优势。工业用压缩机进排气结构一般都做成蜗壳形式,以实现气流的径向和轴向的转向。蜗壳的结构形式决定了蜗壳内流场有很大的旋流或者漩涡,这些旋流或者漩涡是造成气动损失的主要部分,排气段过大的损失会消耗压气机的输入功率。本文针对某工业轴流压缩机的排气蜗壳进行了改型设计,增加了整流肋板以使排气蜗壳内的流场变得均匀。为验证改型设计后的实际效果,进行了相应的数值计算,以分析其内部流动特性,验证改型后的压缩机排气蜗壳的气动性能。

1 计算模型及数值方法

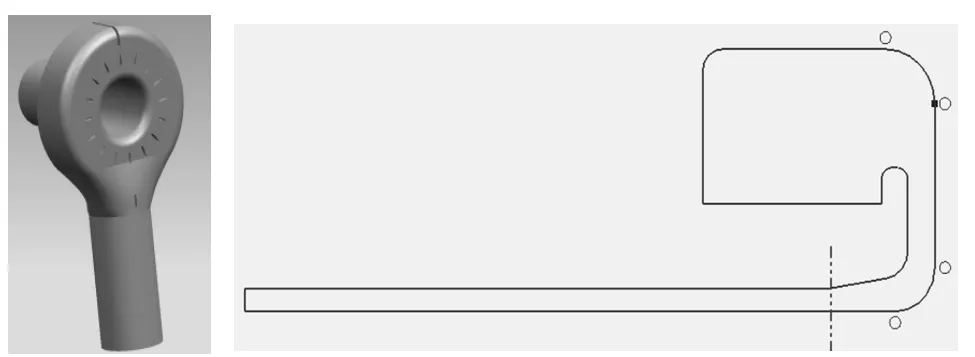

本文的数值研究对象为某工业轴流压缩机的排气蜗壳,图1 所示为该排气蜗壳结构的二维回转截面及三维实体造型。

图1 排气蜗壳的二维回转截面及三维实体模型

计算网格采用ICEM 商业软件进行划分,根据排气蜗壳的结构特点,本算例的网格均为结构化网格,对其壁面区域进行加密处理,网格的正交角均大于55°,具有很好的正交性。采用CFX 商用软件数值求解RANS 方程,湍流模型采用标准的k-ε 二方程模型,近壁面区域采用壁面函数法求解,离散格式选择二阶高精度格式,壁面采用无滑移绝热固壁,针对动量方程和质量方程的残差均设为10-6数量级,进出口质量流量相差小于0.1%时,确认计算收敛。

2 结果与分析

2.1 性能指标分析

排气蜗壳的设计需尽可能满足出口截面流场的均匀性以及蜗壳压力损失最小。因此,本文主要通过考察蜗壳出口截面的速度场平均不均匀度和蜗壳的总压损失来衡量排气蜗壳的性能,平均不均匀度及压力损失越小,蜗壳性能越好[1-3]。

总压损失定义为ω=(P1-P2)/P1×100%。

式中:P1为蜗壳部分的进口总压;P2为蜗壳部分的出口总压。

根据实际的工作状态确定本文计算模型的边界条件,经数值计算后,得到如表1 所示的性能指标计算结果。排气蜗壳的总压损失为3.1%,出口截面的速度平均不均匀度为0.95,而行业中相应的判定标准为总压损失5%,平均不均匀度为2.0,本文所构建的排气蜗壳性能达到了工业用轴流压缩机的使用标准,性能更佳。这是由于在靠近出口和远离出口的位置都装有整流肋板,配合其自身原有的扩压叶片,使得气流能够均匀地流入蜗壳内,蜗壳内的流场更加均匀。

表1 排气蜗壳性能指标评价

2.2 内部流场分析

图2 所示为排气蜗壳的总体流线和出口截面流线分布情况。从图2 中可以看出,因为增加了整流肋板,出口管道内及出口截面上的旋流较弱,整个排气蜗壳的流场比较平稳。

图2 排气蜗壳整体流线及出口截面流线

3 结论

本文针对某工业轴流压缩机的排气蜗壳进行了改型设计,增加了出口段的整流肋板,并进行了数值试验分析,验证了所进行的改型设计能够改善排气蜗壳内的流场分布情况,其总压损失和速度不均匀度均较低,满足工业生产需求。

[1]吴克启,黄坚.风机蜗壳内部旋涡流动的数值分析[J].工程热物理学报,2001,22(3):316-319.

[2]曹树良,许国,吴玉林.水轮机蜗壳和固定导叶内部三维紊流流场数值研究[J].工程热物理学报,1998,19(5):586-589.

[3]周兵,陈乃祥.双蜗壳内部定常湍流数值研究[J].青岛大学学报:工程技术版,2004(2):72-75.