蜡在航空发动机零部件制造中的应用

冯保东,黄艳松,张文桔

(1.海军驻株洲某军代室,湖南 株洲 412002;2.中航工业南方公司,湖南 株洲 412002)

0 引言

蜡是日常生活中常见的一种产品,按来源可分为动物蜡、植物蜡、石油蜡等,其中石油蜡被广泛应用于工业生产中,主要用于制作包装材料、电器元件绝缘、铸造蜡模、火柴以及颜料添加剂等。石蜡和地蜡是两种不同的石油蜡,在固态时具有一定的硬度和韧性,而且熔点较低、易去除,在机械制造中发挥了重要的作用。航空发动机零件复杂、腔道多,而且多数为薄壁件,制造过程多余物以及尺寸变形的控制难度大,蜡的使用有助于我们很好地解决了上述问题。本文分析了石蜡和地蜡的特性,以几个典型零部件为例介绍了石蜡和地蜡在航空发动机制造中的应用情况,并总结了应用过程中应注意的事项。

1 蜡的特性

石蜡是从石油或其他矿物油中提炼出来的一种固体烷烃混合物。石蜡为白色或淡黄色固体,无臭无味,熔点为47~4℃,不与常见的化学试剂反应,可以燃烧,通常按照熔点每隔2℃分成不同的品种。石蜡溶于乙醚、笨二硫化碳、润滑油等,不溶于水、乙醇及酸类。

地蜡是从石油经过脱蜡后的残留物中提取出来的由正构烷烃、异构烷烃等混合而成的微晶形蜡。地蜡一般呈浅黄色固体块状,有很好的粘附性和韧性。地蜡熔点为54.4~0.6℃,熔点和黏度比石蜡高,可与多种蜡类互溶。

2 航空发动机零部件制造中的应用

因蜡具有较好的低温熔点特性,固态时具有一定的硬度、韧性,在机械加工特别是薄壁零件、腔道零件的加工中可利用其特点用于增加零件刚性、减少震动、实现多余物防制以及零件的无压力装夹等功能。

2.1 灌蜡增强零件刚性,减小加工变形

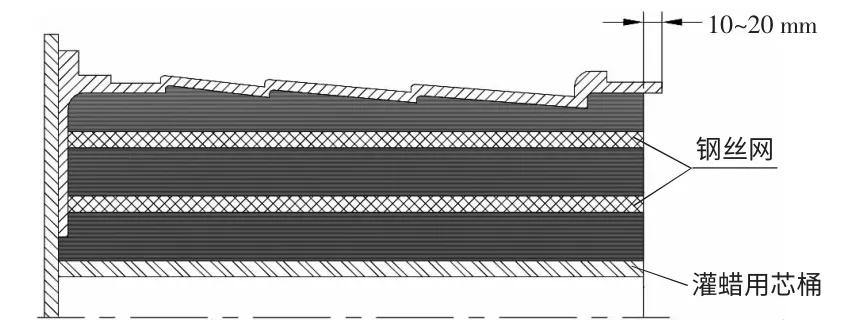

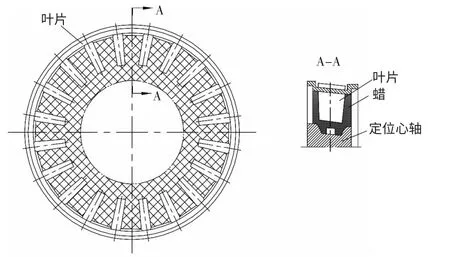

薄壁零件、叶片叶尖加工时,由于零件本身刚性不足,在不采取相关措施的情况下,加工过程中很容易产生加工变形,出现振动、椭圆,甚至扎刀及叶片扭曲变形等情况。因此,提高易变性零件加工过程中的刚性,是保证此类零件加工质量的关键。而利用蜡的低温融化并重新凝固后具有一定硬度的特点,可以较容易地改善零件的刚性。图1 所示的零件为某发动机火焰筒外环,壁厚不到2 mm,刚性较差,直接对外表面进行加工将导致变形,甚至出现扎刀现象,加工前在零件内部灌入80 号地蜡,由于该零件内腔较大,因此在蜡中间增加了钢丝网、安装了芯桶,从而进一步提高了刚性,使加工的产品尺寸满足设计图样要求。图2 所示的零件为某发动机压气机匣组件,内部装有5 级叶片,每级由30 多个悬伸叶片组成,需要对叶尖进行磨削加工,由于叶片悬伸较长,在不采取措施的情况下叶片受到砂轮切削力时会产生一定的变形和振动,导致叶尖尺寸精度及表面质量达不到要求,甚至是出现不正常切削。通过在叶片周围灌石蜡可以使悬臂叶片结构变为整体式结构,大大地提高了叶片零件刚性,改善了零件的切削性能,有效解决了叶尖加工难的问题。

图1 某火焰筒外环灌蜡提高零件刚性

图2 某压气机匣组件灌蜡提高了叶片加工刚性

2.2 灌蜡实现多余物控制

在航空发动机机匣、轴承座等带有长油道、细小空腔结构零件加工过程中,因零件油道狭小,铁屑等多余物一旦进入油道不仅检查困难,而且取出来的难度较大,因此,这类零件加工过程的一项重要工作就是控制多余物。图3 所示的零件为某发动机轴承座,内部腔道复杂、加工工序多,任一工序加工时铁屑掉进腔道内都很难取出,而且无法进行检查。因此在加工前,将零件内腔灌满石蜡并封堵了各进口,可有效防止多余物进入。

2.3 利用蜡实现无压力装夹

薄壁零件加工时除了本身刚性不足引起的变形之外,装夹过程中产生的弹性变形也是影响零件加工质量的重要因素。对高精度或易变形零件来说,寻求一种合适的装夹方式来减小装夹产生的弹性变形对零件的影响尤为重要。固态蜡具有一定的硬度和韧性,在切削力矩不大的情况下可以利用蜡来传递扭力,实现零件的无压力装夹,从而消除易变形件因装夹变形带来的影响。

图4 所示的零件为某发动机薄壁环,环内焊接有几十个悬伸叶片,零件结构刚性差,装夹困难并且左右两端的外圆相互跳动要求高。采用平常的支撑一面压紧一面进行加工,因其装夹过程中产生变形以及两次装夹的误差影响,很难满足产品质量要求。将地蜡与石蜡按一定比例调配熔化后浇灌在心轴与零件之间,蜡固化后将定位心轴与零件凝固形成一个整体,使零件无任何压力作用下固定在定位心轴上。零件加工时只需将心轴安装于车床上,由于定位心轴刚性好,安装时弹性变形小,并且零件与心轴没有直接接触,即使定位心轴产生微量变形也可以被具有韧性的蜡所吸收。固态蜡具有一定的韧性和强度,在一定的力矩范围内可以将机床的力矩从定位心轴上传递给均布的各叶片,从而使零件克服刀具切削力实现切削加工。

图3 某轴承座灌蜡防多余物

图4 某环件灌蜡装夹

通过此方法不仅可以实现无压力装夹零件,消除装夹变形,还实现了零件两端面的一次装夹加工,消除了多次装夹过程中的基准转换误差。

3 应用过程中的注意事项

3.1 根据实际应用场合选择蜡的品种

石蜡室温固态时具有相对较好的硬度,但是凝固过程中收缩率较大,并且很脆,韧性和黏性差,很容易产生蜡与零件剥离的现象;地蜡属于微晶蜡,韧性黏性很好,凝固与零件的剥离程度比石蜡小,但是地蜡都具有塑性,当蜡受力容易产生塑性变形,因此在图1 所示的场合中必须选择收缩率小、有韧性和黏性的蜡才能保证蜡与零件之间不会产生间隙。而在图2 的场合中又必须充分考虑悬臂叶片在受力时可能使叶片产生变形导致蜡与叶片分离,因此需要在叶片周围灌塑性较小的蜡。

3.2 注重分层次灌蜡,及时检查修复裂缝区

蜡冷却时体积会收缩,常出现蜡与零件表面剥离现象,一旦出现剥离,蜡就会失去预期的作用。因此防止蜡凝固过程中与零件剥离是灌蜡过程的关键。可以通过降低冷却速度、分层次灌蜡、补蜡等方式解决剥离现象。

3.3 必要时采取措施提高蜡的整体力学性能

蜡虽然能凝固成一个整体,但是蜡与零件表面之间的粘附力较小,而且某些蜡(如石蜡)本身比较脆容易开裂,大块蜡在旋转过程中很容易在旋转力的作用下直接与零件脱离或散裂。因此对填蜡空间较大的零件灌蜡时,要在填蜡空间中增加线或者网状结构来提高蜡的整体力学性能,防止零件加工过程中蜡的脱离和散裂。

3.4 熔化清理应防止零件表面粘附蜡层

蜡的化学性质比较稳定,较薄的蜡层比较难发现,残留在零件表面形成多余物,并且蜡还容易粘附其他灰尘等多余物,对产品特别是精密零件有一定影响。除蜡一般分为热熔化、清洗两个步骤。首先通过加热熔化或油浴熔化方法将蜡熔化掉,熔化后因零件表面一般还会附着微量的蜡物质,需要再次通过溶剂或清洗剂进行清洗。对于油道件还需要对管道进行冲洗,以保证管道中无残留物。

4 结语

合理地利用蜡可以解决航空发动机零部件加工过程中变形、振动、多余物控制以及装夹等难题,对提高产品质量起到了重要的作用。在蜡实际使用中,应合理选择品种,实施分层次灌蜡,并适当采用增加钢丝网等措施提高蜡的刚性。