石灰处理后滤池结垢原因分析及预防措施

张春波,孙 晔,徐笑丹,刘士玲

(国网吉林省电力有限公司电力科学研究院,长春 130021)

水处理系统是火力发电厂的重要组成部分,其处理效果直接影响机组的安全经济运行,某热电厂在1号机组试运阶段,石灰处理后的3台变空隙砂滤池均出现偏流、压差增长快等现象,滤池经过气水反洗后,初始压差在0.12 MPa以上,高于控制值0.08 MPa,过滤器上部覆盖一层白色物质,部分滤料结块,影响水处理系统及机组的安全经济运行。针对此问题进行了现场调查,并取水样进行试验分析,在此基础上为现场提供防结垢措施。

1 系统流程、设计水质及现场运行情况

1.1 系统流程、设计水质指标

循环水系统排水经过循环水旁路流入原水池(以下称原水池水),进入石灰处理站,处理后一部分作为锅炉补给水水源,另一部分回到循环水系统,循环水系统设计浓缩倍率分别为4倍(夏季抽汽工况)和2倍(冬季供热工况)。原水池水通过原水提升泵送至机械加速澄清池内进行混凝、石灰处理,正常运行时,出水悬浮物质量浓度不大于10mg/L、pH 值为10.2~10.4、碳酸盐硬度不大于2mmol/L,石灰剂量根据澄清池中第二反应室水的pH 值自动调节。采用硫酸、次氯酸钠处理后进入变空隙砂滤池,pH 值控制在7.5~8.3,砂滤池出水保证悬浮物不大于2mg/L。絮凝剂、助凝剂均投加在澄清池的进水管道上,石灰计量系统采用干法计量系统,石灰质量分数为72.3%,石灰乳投加在澄清池进水管的出口处。循环水排水石灰处理系统流程见图1。

循环水补充水设计水源为来自污水处理厂的再生水,水质指标见表1。

1.2 现场运行情况

1号澄清池运行补充水(非设计水种)为松花江水和原水池水,水质主要指标见表2。原水池水,水温为8.9~9.8℃,混凝剂为质量分数11%液态聚合硫酸铁,加药量为20~25mg/L,助凝剂为阳离子型聚丙烯酰胺,加药量为0.3mg/L。石灰、硫酸采用自动加药方式,澄清池中第二反应室pH 设定值为10.3,加酸后pH 设定值为8.0,第一反应室水pH 值为10.51,5min沉降比为9.3%,第二反应室水pH 值为10.43,5min沉降比为6.7%。澄清池出水(加酸前)中碳酸盐硬度为2.42mmol/L、残留碱度为1.51mmol/L,均高于处理前原水池水质指标。

表1 再生水水质主要指标 mg/L

表2 松花江水、循环水排水主要指标

2 试验分析

石灰水处理系统分为氢氧根碱度和重碳酸盐碱度工况。采用氢氧根碱度工况时,控制出水中氢氧根碱度为0.05~0.3mmol/L,其余碱度为碳酸盐碱度,HCO3-为0,出水pH 值在10.0~10.5,采用重碳酸盐碱度工况时,出水中重碳酸盐碱度为0.05~0.15mmol/L,其余碱度为碳酸盐碱度,出水pH 值为9.5左右,电厂运行采用氢氧根碱度工况[1]。影响石灰处理出水残留碱度、硬度因素较多,主要包括水温、处理工况、混凝剂剂量等,同时出水水质极不稳定,不能按理论推算,为了较好地反映石灰处理过程,必须进行一系列试验。试验时间根据澄清池设计参数确定搅拌速度200r/min 保持5min、160r/min 保持15.2min、40r/min保持8.7min,沉降时间为49min。

2.1 水温试验

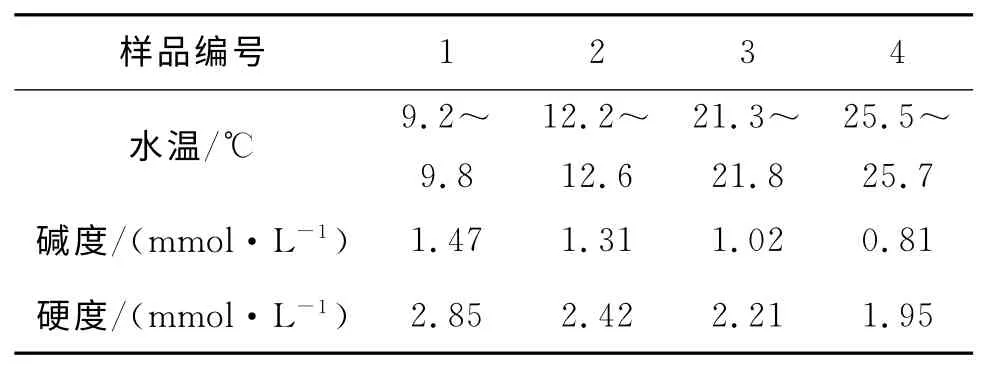

水温试验取原水池水样4 份各1L,分别按照表3 进行烧杯试验,试验条件:混凝剂加药量30 mg/L、助凝剂0.3mg/L,CaO(纯度72.3%)加药量200mg/L。取上清液分别测定残留碱度、硬度、沉降效果,结果见表3。

表3 水温对石灰处理影响烧杯试验

从表3看出,水温对出水的残留碱度和硬度影响较大,提高水温可以减少出水的残留碱度和硬度,并可以降低沉降速度和时间,当循环水排水温度在8.9~9.8℃,使得石灰处理出水的碳酸盐过饱和度较高,此时的残留碱度和硬度不满足水温在20~40℃时的对应关系[1]。

2.2 混凝剂剂量试验

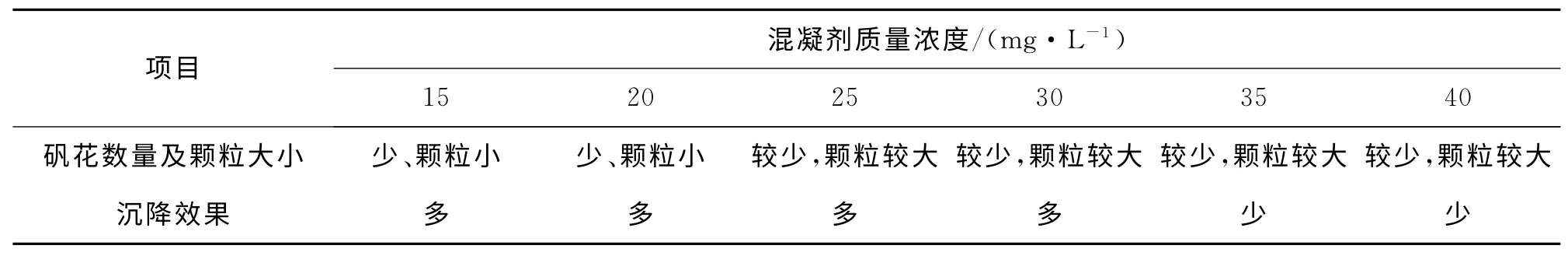

试验条件:试验水温度8.9~9.5℃,加入助凝剂0.3mg/L、CaO(质量分数72.3%)200mg/L,按表4对混凝剂用量进行试验,其矾花数量、大小及沉降效果(49min后上清液微小絮凝体数量)见表4。

从表4可以看出,运行中混凝剂20~25mg/L剂量明显偏低,应控制在35~40mg/L,这是因为石灰要消耗一定量的混凝剂,混凝剂剂量低不利于胶体、有机物的去除,同时形成的絮凝体不能有效吸附石灰处理形成的胶体,因此碳酸钙微晶体受到阻垢剂、胶体、有机物、微生物等干扰,自由沉降受阻,会有大量碳酸钙微晶体以胶体形态存在于水中,使得残留硬度、碱度高于碳酸钙的溶解度[1],因此在进行石灰处理时,增大混凝剂剂量对混凝沉降效果提升有促进作用,即适当提高硫酸亚铁剂量会减少出水碳酸盐碱度、硬度。

2.3 石灰剂量试验

试验条件:试验水温8.8~9.6℃,取7个1 000 mL循环水排水水样,分别加入0.3mg/L助凝剂及40mg/L聚合硫酸铁进行CaO(CaO 质量分数为72.3%)剂量烧杯试验,取上清液测定pH 值、残留碱度、硬度、总磷试验结果见表5。

从表5看出,随着石灰剂量增加,出水残留碱度和硬度均快速上升,总磷含量均小于0.5mg/L,当石灰剂量在40mg/L时,出水的残留碱度和硬度均超过进水值,且石灰处理系统进水残留碱度和硬度小于出水控制值(小于2mmol/L),1号澄清池实际运行时,CaO(纯度72.3%)剂量在100mg/L 左右,因此采用循环水排水,作循环水补充水时,可以不用石灰直接采用混凝澄清处理,为了提高总磷、铁的除去效果[3],应控制CaO(纯度72.3%)剂量在40mg/L左右,即采用重碳酸盐碱度工况,控制出水pH值在9.5左右,以提高钙化合物的分离效果,减少出水残留碱度、硬度。

当采用再生水作为循环水补充水时,为有效降低循环水中的暂时硬度、无机物、胶体和有机物、氨氮、总磷、硅酸盐、细菌等物质,应采用氢氧根碱度工况,随着石灰剂量的增加,出水的残余硬度、碱度会先逐渐降低,渐渐平稳,然后缓慢上升,在pH 值小于10的范围内,随石灰剂量的增大,pH 值会线性升高,当pH 值大于10 后,继续增加石灰剂量,pH值不再以线性方式升高,上升方式逐渐平稳[1-2]。当pH 值大于10.4时,OH-浓度较高且对碳酸盐硬度去除率提高不明显,同时因石灰剂量过剩量增大,使残留硬度、碱度反而上升。

2.4 出水稳定性试验

正常情况下,稳定的水样在环境变化不大时,放置一段时间后,其pH 值、全碱度变化值很小,通常认为pH 值、全碱度变化值在±0.02范围时,水质是稳定的,即不会发生物质析出现象。为了分析石灰处理出水和其加酸调节后水样的稳定性,取2份200mL石灰处理系统出水水样于2个磨口锥形瓶中,其中一份加硫酸调节至pH 值8.15,分别加入3 g碳酸钙粉末,摇晃5min,然后采用定量滤纸进行过滤,分析滤液的全碱度、钙硬度,pH 值等项目,并将过滤前后的碱度、钙硬度、pH 值进行对比,试验结果见表6。

从表6 可以看出,石灰处理出水(pH 值为10.51)过滤前、后的全碱度、钙硬度、pH 值差值较大,说明出水碳酸钙晶体呈过饱和状态,水样很不稳定,碳酸钙极容易析出;而出水加酸调节后水样(pH 值为8.15)过滤前、后的全碱度、钙硬度、pH 值差值小,说明碳酸钙晶体的过饱和度小。继续将pH 值为8.15的水样放置1天后,pH值降至8.06,4天后,pH 值降至7.89。另取若干200mL 水样分别加酸调节其pH 值在7.0~7.8,放置4 天后,pH 值7.0~7.5的水溶液pH 值基本无变化,pH 值7.5以上的水溶液pH 值均有不同程度降低。因此,为确保石灰处理出水水质稳定,应加酸调节其pH 值7.0~7.5时,此时碳酸钙等晶体物质基本与酸反应,水中的全碱度、钙硬度、pH 值指标不会随放置时间而变化,水质呈稳定型。

表4 混凝剂剂量烧杯试验

表5 CaO 剂量烧杯试验

表6 水样的稳定性试验

3 原因分析

循环水采用碱度、硬度很低的江水作为临时水源且循环水浓缩倍率极低时,石灰处理系统进水甲基橙碱度、重碳酸盐硬度、重金属、氨氮、总磷等含量均较低,水中没有足够的碱度、碳酸盐硬度来消耗石灰。根据石灰加药量计算公式[4-5]和试验证明石灰剂量(CaO 纯度72.3%)应在30mg/L 左右(pH 值9.5),而实际运行时却仍以设计水源投加石灰剂量100mg/L,最终导致出水的碱度和残余硬度反而超过进水碱度和残余硬度。

由于石灰处理过程中水温较低、混凝剂剂量低,阻垢剂、有机物、微生物干扰碳酸钙微晶体自由沉降,使碳酸钙量微晶体以胶体形态存在于水中,出水pH 值、硬度、碱度均较高,水质极不稳定。加酸调节时硫酸消耗碱度的顺序是先氢氧根碱度后碳酸盐碱度,当出水pH 值控制在8.0~8.5时,水中的碱度基本上都是碳酸盐碱度,此时水质仍然不稳定,最终导致水中碳酸钙甚至少量碳酸氢钙在流速低的滤池中析出并包裹在滤料颗粒表面,使滤料粒径变大、结块,反洗困难,通水能力下降。

采用松花江水作为循环水补充水时,仍采用氢氧根碱度工况控制石灰剂量,人为增加了水中的碱度、硬度,引起出水水质极其不稳定,同时受水温较低、混凝剂剂量过低、加酸后pH 控制值较高等因素影响,使得大量微小碳酸钙晶体在后续系统中生长、沉积,导致在滤池上部滤料发生沉积。

现场通过将循环水排水,水源取水点由循环水池改至循环水回水母管上,消除了温度对澄清池混凝沉降处理的不利影响。并通过提高混凝剂剂量、采用重碳酸盐碱度处理工况,调整超滤装置运行、反洗参数,控制加酸后pH 值在6.0~6.5,使得滤池中沉积的碳酸钙垢逐渐溶解,在系统运行约6天后,3台滤池进出水pH 值接近,滤池上部垢类基本清除。

4 结束语

为了保证石灰处理工艺的安全、稳定运行,建议:水中的甲基橙碱度、重碳酸盐硬度大小作为石灰处理工况选择的重要依据[4],混凝剂剂量、石灰剂量应根据小型试验或烧杯试验确认,尤其是水源更改时,当重金属、氨氮、总磷、硬度、甲基橙碱度较高且为保证这些杂质的去除效果时,采用氢氧根碱度工况(pH 值10.0~10.4),当对硬度、甲基橙碱度较低的水源处理时,为了提升混凝沉降效果,可采用重碳酸氢根碱度工况(pH 值9.5左右)。

石灰处理工艺包含复杂的反应过程,对水温要求较高,应采取措施确保水温达到20~25℃。为了降低石灰处理后水中碳酸钙的过饱和度,避免碳酸钙在后续系统沉积,提高水质稳定性,同时避免出现酸性腐蚀,应当调整水的pH 值7.0~7.5[1]。原水中的硬度、碱度都很小,为了提高除碳效果,可采用混凝处理并加入适量的石灰,当水中的悬浮物含量、耗氧量较小时,混凝剂可采用间断加入方式[6]。

[1]冯敏,现代水处理技术[M].北京:化学工业出版社,2006:56-58.

[2]杨宝红,汪德良,王芷江,等.火力发电厂废水处理与回用[M].北京:化学工业出版社,2006:44,212-216.

[3]冯敏.工业水处理[M].北京:海洋出版社,1992:214-222.

[4]高秀山,张渡.火电厂循环冷却水处理[M].北京:中国电力出版社,2001:109-112

[5]龙荷云.循环冷却水处理(第3版)[M].南京:江苏科学技术出版社,2001:106-107.

[6]张春波,李广,张凤琴.中水回用于电厂循环水补充水的处理方案研究[J].吉林电力,2008,(5):9-11.