一种全新的传动机构空回检测系统

王 中,武立根

(1.太原理工大学,山西 太原 030024;2.国营大众机械厂军品一所,山西 太原 030024)

在各种传动系统中,由于传动链上的各级齿轮之间存在加工误差和啮合间隙,就会出现空回现象。这种现象在改变旋转方向时显得尤为明显,所以我们所说的空回通常指的是传动系统在改变旋转方向时产生的角度误差。

空回现象会对基于旋转角度进行的分析计算的随动系统产生较大影响,并造成系统误差,所以空回量的分析和测量是十分重要的。有了比较精确的空回量数据以后,才能在计算中对结果进行修正,消除空回对系统带来的影响。

1 目前空回检测方法

1.1 空回产生的原因

下面用图1 简单表示传动链中某一级的空回产生过程。

从图中可以看出,当主动轮逆时针方向旋转时,主齿轮在左边与从齿轮的右边相啮合,带动从齿轮顺时针方向旋转;由于齿轮加工与安装必然会造成主从齿轮存在间隙,当主齿轮从逆时针旋转改为顺时针旋转时,主齿轮必然空转一定的角度才能与从齿轮相啮合,才能带动从齿轮逆时针旋转。主齿轮空转的角度即为空回量。

图1 空回产生的原因示意图

1.2 目前空回的测试方法

系统的空回通常是比较小的,通过肉眼不易观测。目前主要采用平行光管法对传动机构进行空回测量。其检测方法如下:

1)在主动轴上和从动轴上分别选定一个基准点。

2)使用两个平行光管中的分划板十字中心瞄准基准点。

3)手动转动主动轴,经过一定角度后停止。反向旋转,观察主动轴基准点,使其回到平行光管的十字中心。

4)由于存在空回,从动轴基准点不一定能回到分划板的十字中心。通过平行光管观察并记录从动轴基准点在分划板上的刻度偏移量Δ,即为传动机构的空回量。

虽然平行光管法可以比较准确的测量空回量的大小,但是由于受到其“视场狭窄”,“焦距距离有限”和系统结构限制,造成观测困难和精度有限等问题,因此,为适应某产品的研制,我们研制成功了一种测量简便、精度较高的空回测量系统。

2 空回检测系统的组成及检测原理

传动机构空回检测系统由减速器空回检测和随动转塔空回检测组成。

2.1 减速器空回测试系统的组成

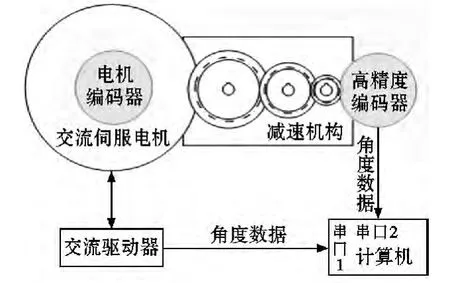

减速器空回检测系统由计算机、专业测试软件、交流电机及其交流驱动器、高精度码盘、电缆等组成。如图2 所示。

图2 减速器空回测试系统

2.2 减速器空回检测原理

由计算机通过专用软件,控制交流电机沿某一方向旋转一定角度,采集并记录此时高精度编码器的初始位置数据A1。继续沿同一方向控制电机慢速旋转固定角度后,控制电机反向慢速旋转同一角度,使减速器主动轴回到初始位置,采集并记录此时刻高精度编码器的角度位置数据A2,两次角度位置数据之差即为减速器在此测试位置的空回量。选择不同的测试点,重复上述过程,可以得到不同测试点的空回量。

2.3 转塔空回测试系统的组成

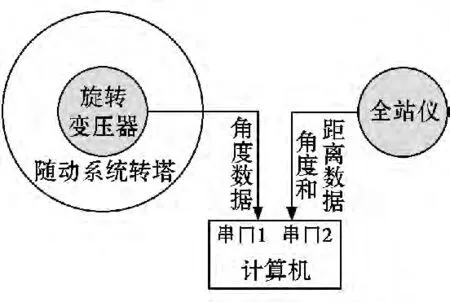

转塔空回测试系统由计算机、专业测试软件、全站仪、电缆等组成。如图3 所示。

图3 转塔空回测试系统

2.4 转塔空回检测原理

随动转塔是由交流驱动器、交流电机、减速机构、位置传感器等组成。位置传感器安装在执行机构的次末级,与次末级齿轮同轴。在随动控制中精度控制与解算是以位置传感器的数据为基准的,因此,对于随动转塔而言,空回是指末级齿圈与次末级齿轮之间的间隙。

旋转变压器输出的角度表示转塔的实际角度位置,计算机可以通过串口采集。

用全站仪对准随动转塔上的测试点,利用计算机控制电机正反向运动,记录转塔起始位角置数据B1,电机正向运动一定角度后反向运动,直至全站仪再次对准测试点,记录此时刻转塔的角位置数据B2,两次角度位置数据之差即为随动转塔在此测试位置的空回量。选择不同的测试点,重复上述过程,即可得到不同测试点的空回量。

3 软件介绍

该软件通过串口给交流驱动器发送命令控制电机转动,通过串口采集高精度编码器的数据作为减速器和转塔输出的实际角度。通过比较位置传感器正反转前后角度的差值计算空回量的大小。该软件可以采集并记录高精度编码器的角度值,可以控制电机的转动角度和方向。软件界面如图4 所示。

图4 减速器空回测试系统软件界面

4 结论

利用空回检测系统可以完成减速器和随动转塔空回量的大小的检测,使用方便,效率高,相对平行光管的测量方法,其测试精度基本相同,但易用性和实验数据的客观性较高。

利用本检测系统,通过对在研产品的减速器和随动转塔空回进行了检测,实现了空回检测过程的自动化、可视化,测试结果准确,操作简单易行。

[1]李平,王英.基于数字式经纬仪检测的调炮精度测量装置[J].火力与指挥控制,2010,35(z) :96-98.

[2]何渝.计算机常用数值算法与程序[M].北京:人民邮电出版社,2003.