铝蜂窝夹芯结构的数字成像检测研究

卢 鹏,危 荃,敖 波,闵吉磊,吴剑剑,燕奕宏

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.上海航天精密机械研究所,上海 201600)

0 引言

蜂窝夹芯结构具有轻质、高强度等优点,可以明显地减轻结构重量,广泛应用于飞机的主、次承力结构件,如机翼、机身、尾翼和雷达罩等部位。目前,全世界主要飞机制造公司生产的飞机机翼等构件都是采用全复合材料夹层板结构。在军事方面,美国B-2 隐身战略轰炸机大量采用了吸波复合材料,如机身表面大部分由吸波的碳纤维蜂窝夹层结构制成。随着复合材料结构越来越复杂,因制造工艺不当或服役载荷作用容易形成缺陷,蜂窝结构典型缺陷有蒙皮与芯材脱粘、蒙皮分层、蜂窝芯内夹杂和孔隙、蜂窝芯变形、芯格塌陷、芯格损伤、蜂窝芯节点开裂以及蜂窝积水等[1],这些缺陷的存在严重威胁着蜂窝结构材料的使用性能甚至导致结构失效。因此有必要对其进行无损检测,以确保蜂窝结构的质量。

针对蜂窝结构的无损检测,国内外开展了多种检测方法的研究:1)射线检测方面,2005年,Balaskó 等利用X 射线照相技术对直升机旋翼桨叶上的蜂窝结构复合材料进行了检测,很好地显示和分析了蜂窝结构内的几种缺陷[2]。2009年,张海兵等通过X 射线实时成像检测技术对蜂窝复合结构进行检测,利用EMD 图像处理方法检测出了蜂窝挤压变形缺陷[3]。2013年,王丙阳等对钎焊蜂窝结构进行了实时成像检测,有效检测出了夹芯节点开焊、芯格鼓胀、断裂等缺陷[4]。由于复合材料的缺陷尺寸一般较大,近年来,在满足检测灵敏度的前提下,使用数字射线成像技术检测复合材料内部蜂窝芯格质量,检测效率高,图像质量接近底片影像质量。2)由于分层、脱粘缺陷与射线方向垂直,超声检测对此类缺陷检测效果较好。夹层结构复合材料可采用脉冲反射法和脉冲穿透法进行检测,脉冲反射法可以实现蒙皮分层、蒙皮与芯格粘接缺陷的质量检测,但不能检测芯格质量,而脉冲穿透法由于芯材的声衰减较大,限制了它的应用。1991年,Billson 等采用超声脉冲回波法,通过计算机建模分析检测出粘接不良区[5]。2011年,曲亚林等介绍了高频超声脉冲反射法在蒙皮与蜂窝脱粘缺陷检测中的应用,检测效果良好,结果显示直观[6]。2012年,刘春密等应用超声C 扫描检测蜂窝结构粘接缺陷,扫查精度高,缺陷图像清晰[7],其缺点是对紧贴型缺陷不敏感。3)其他无损检测方法有红外热成像、激光错位散斑等。1996年,Qin 等利用红外热辐射方法对碳纤维蜂窝结构进行检测,较好地显示了蜂窝与蒙皮脱粘及分层缺陷[8]。2004年,郭广平等利用激光错位散斑技术对蜂窝结构进行了检测[9],该方法检测效率高,但错位量大于缺陷半径后,对缺陷定位和大小测量造成困难。2006年,李艳红等利用红外热成像检测方法,得到了准确直观的图像[10],红外热成像检测技术快速、非接触,受环境温度影响较小,但用于蜂窝积水检测的缺点是还不能够实现定量化。

蜂窝结构形式复杂,缺陷类型多,单一的无损检测方法还难以胜任所有的检测需求,应选择合适的无损检测方法,或多种无损检测方法结合,相互补充。由于射线检测法对蜂窝芯变形、蜂窝芯格断裂等体积型缺陷较为敏感,并且能很好地检测蜂窝积水,显示结果直观,但是常规X 射线胶片照相技术存在检测效率低、成本逐年上涨,底片保存困难等不足。射线检测方法对于蒙皮与蜂窝脱粘、分层缺陷检测困难,但是超声检测法能有效解决这类问题。因此,本研究将采用数字射线成像和超声检测用于蜂窝夹芯结构的内部缺陷检测,采用射线DR 技术进行蜂窝芯格内部缺陷和蜂窝积水检测,通过超声检测技术检测脱粘、分层等缺陷。

1 实验材料

1.1 蜂窝夹芯结构

蜂窝夹芯结构一般由蒙皮、胶黏剂和蜂窝芯组成,蜂窝夹芯材料有玻纤布蜂窝、NOMEX 蜂窝、棉布蜂窝、铝蜂窝、纸蜂窝等。本试验中的蜂窝芯格和蒙皮材料均为铝,其结构如图1a 所示,蜂窝芯格为正六边形结构,蜂窝芯格的尺寸标注如图1b 所示,整体结构尺寸如表1 所示。

图1 蜂窝结构示意图Fig.1 Diagram of honeycomb structure

1.2 蜂窝夹芯结构人工缺陷制作

根据制造和服役过程中蜂窝结构容易出现的缺陷类型并结合蜂窝夹芯结构特点,拟在蜂窝结构内部制造夹杂、芯格变形、芯格断裂、脱粘、胶体堆积、蜂窝积水等人工缺陷,缺陷制作参照HB461—1990 标准。通过在蜂窝芯格内部插入一根直径为3.2 mm,长度不超过芯格高度的小木棍模拟低密度夹杂缺陷。采用圆锥形的笔状物(直径比芯格尺寸略大)插入到一个蜂窝芯格内[11],通过外力使蜂窝芯格产生变形来模拟蜂窝芯格变形缺陷。通过在缺陷处加两片厚度不大于0.05 mm 的隔离膜(材料为聚氯乙烯)模拟脱粘缺陷。通过在芯格壁上剪开一条宽度为0.5 mm 的开口模拟芯格断裂。通过在蜂窝芯格内浇灌深度为7.5 mm 的502 胶,等待其固化后模拟胶体堆积缺陷。将蜂窝夹芯结构置于水中一段时间,部分蜂窝芯格充有少量水后取出,以此来模拟蜂窝积水缺陷。人工缺陷的类别及尺寸如表2 所示,加工后的蜂窝结构如图2 所示。

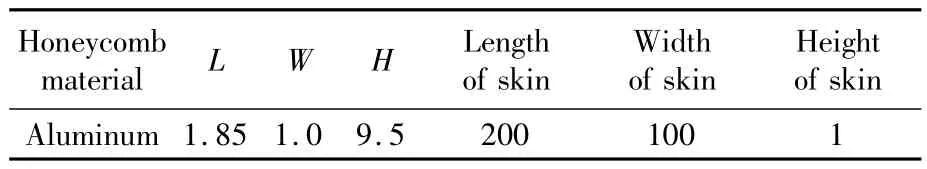

表1 蜂窝夹芯结构的尺寸Table 1 Size of honeycomb sandwich structure mm

表2 蜂窝结构人工缺陷信息Table 2 Information of artificial defect in honeycomb structure

2 实验结果与分析

2.1 蜂窝芯格内部缺陷检测

最常见的内部缺陷类型包括蜂窝芯格内的夹杂、芯格内胶体堆积、蜂窝压陷、芯格断裂和芯格变形,由于这类缺陷在射线照相底片上影像特征直观,故对内部缺陷采用X 射线检测方法。考虑到以后可能采用X 射线自动化检测,为此,本研究采用实验室采购的数字射线DR 成像系统检测蜂窝芯格内部缺陷。实验设备及参数如下:

1)X 射线机为GE 公司ISOVOLT320 Titan E,最高管电压320 kV,焦点尺寸0.4 mm。

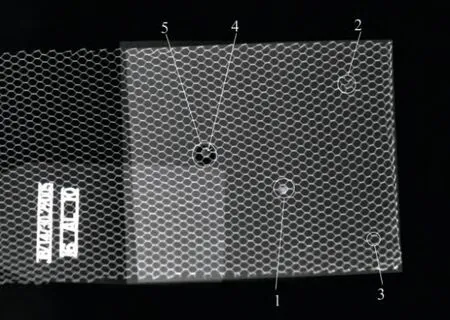

2)探测器为PekinElmer 公司的0822 平板探测器,闪烁体材料为碘化铯,探测器单元大小为200 μm×200 μm,成像矩阵为1 024 ×1 024,A/D位数为16 位,图3 为平板探测器图片。

图3 PE 0822 平板探测器Fig.3 Flat-panel detector of PE 0822

蜂窝结构材料在DR 检测过程中,需要注意以下几个方面:1)由于X 射线以锥束形状向外发射,导致一定的透照范围外蜂窝芯格影像产生变形,问题归结为如何判定有效透照区。国外标准规定,对蜂窝结构进行射线检测时,蜂窝芯格上下两端影像不互相叠加时才可作为有效评判区域。即有效评判区域取决于芯格高度与芯格宽度(六边形两对边距离)的比,比值越大芯格的变形程度越大,有效透照区域越小[12]。为了尽量减小透照区域带来多次透照的影响,适当的增大焦距可以提高检测效率,也可以提高影像清晰度,有些企业采用的焦距达到2 m。2)铝蜂窝结构密度低,对于射线的强度衰减小,需要较低的透照电压,增大对比度。3)X 射线机的焦点尺寸要较小[13],补偿探测器单元尺寸较大带来的清晰度不足,或采用探测器单元尺寸更小的平板探测器。

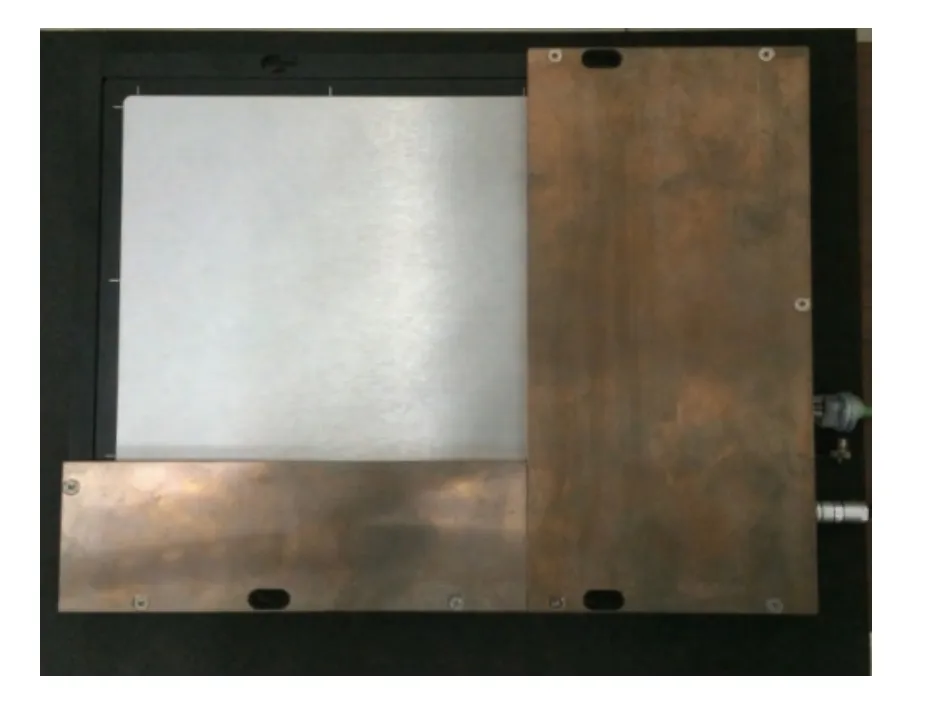

本实验中焦距F=1 400 mm,管电压为110 kV,管电流为2 mA,积分时间为200 ms。实验前预先进行了暗场校正、增益校正和坏像素校正,然后对蜂窝结构进行DR 实验,采集帧数为30 帧,然后进行平均处理。由于DR 原始图像与底片影像相反,为了与底片显示一致,为此对DR 图像进行反相显示,最终处理结果如图4 所示。图像中灰度值越大,图像显示越黑,工件材料密度越大,厚度越大,图像越亮(白)。图像黑色背景区域灰度值达到37 000,蒙皮处灰度值达到33 000,芯格壁的灰度值达到29 000。

图4 蜂窝结构DR 检测结果Fig.4 DR image of honeycomb structure

从图4 中能分辨的像质计丝号为12 号丝,符合HB/Z 60—1996 检测标准。图中部位1 呈现不规则形状的亮点,该部位的灰度值明显小于正常蜂窝芯格内区域的灰度值,轮廓清晰,判定该部位为夹杂缺陷。区域2 的蜂窝芯格影像呈现不规则形状,与蜂窝芯格正六边形结构有明显的差异,该区域是预制的蜂窝芯格变形缺陷。区域3 中蜂窝芯格其中一条边中间出现了不连续点,它将芯格边直接切断,是预制的蜂窝芯格断裂缺陷,由于蜂窝芯格断裂,断裂部位对于X 射线的衰减明显低于周围的芯格部位,因此产生灰度差异。区域4由于堆积了过多胶体,导致区域4 的亮度也要高于其他无缺陷区域,从灰度值上看,区域4 处灰度值为32 000,而芯格壁的灰度值为29 000,原因是铝材料对于X 射线的衰减要高于胶体,因而显示更亮。同时实验表明了胶体对于蜂窝结构的射线成像有一定影响,可以用于检测富胶。区域5 是蜂窝蒙皮上的开孔。蜂窝芯格与蒙皮间脱粘类缺陷在图4 中无法得到显示,原因在于蒙皮与蜂窝脱粘缺陷的方向与X 射线束方向垂直,对脱粘类缺陷不易检出。

由于平板探测器单元尺寸大,图像清晰度较低,图像分辨率低于胶片照相结果。航天海鹰(镇江)特种材料有限公司的周涛在其申请的专利中提出采用IP 成像板(射线CR 技术)替代传统的胶片,节约检测成本,提高检测效率[11]。射线CR 技术也是一种非胶片射线照相技术,成像质量介于胶片和平板探测器之间,不同的是,成像板曝光后需要进行CR 扫描仪读取,图像质量接近于胶片。因此,本研究采用射线CR 和射线DR分别对蜂窝结构进行成像,CR 检测参数中焦距为1 400 mm,管电压为85 kV,管电流为2 mA,曝光时间为1 min,成像板类型为IPU(蓝色板),图像矩阵大小为6 352 ×8 424,检测结果如图5a 所示。DR 在相同焦距下,管电压为150 kV,管电流为2 mA,积分时间为200 ms,采集30 帧进行平均处理,检测结果如图5b 所示。

由于成像板的颗粒尺寸小于平板探测器的单元尺寸,且成像原理不同导致CR 与DR 的检测工艺参数差异较大,原因是CR 检测的量子检测效率值(Detective Quantum Efficiency,简称DQE)相对于DR 的DQE 值要低很多,DR 只需要短短的几秒积分时间就可以达到检测要求,而CR 则需要更大的曝光量。由图5 可以看出CR 图像可以辨别像质计的13 号丝,而DR 图像只能辨别像质计的12 号丝。结果表明,本实验中CR 的检测灵敏度要高于DR 的检测灵敏度,且CR 图像更清晰。表3 为常规胶片照相、射线CR 和射线DR 3种检测方式对比。

但在满足缺陷检测要求的情况下,提高检测效率在工业检测应用上是十分重要的,由于成像板曝光后需要进行CR 扫描仪读取,降低了检测效率,所以射线DR 技术是蜂窝结构射线检测发展的趋势。

2.2 蒙皮与蜂窝芯格脱粘缺陷检测

蒙皮与蜂窝芯格之间是采用特殊工艺进行胶接的,可能存在脱粘和弱粘接,脱粘和弱粘接直接影响蜂窝结构的力学性能。由于脱粘或弱粘接缺陷的走向与射线方向垂直,射线检测难以发现该类缺陷,目前超声检测是粘接结构无损检测中应用最广泛的技术之一。

图5 蜂窝结构射线CR 与DR 检测图像对比Fig.5 Comparison of CR and DR images of honeycomb structure

表3 各种射线检测方法对比Table 3 Comparison of various radiographic testing methods

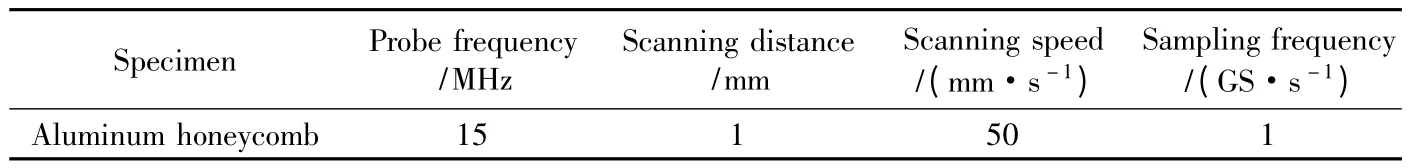

实验设备为实验室自行研制的超声C 扫描系统,该系统包括机械传动机构、水箱、扫描探头、计算机系统等部分组成(图6)。超声C 扫描检测是一种非接触式检测方法,采用水浸法(以水为耦合介质),探头为点聚焦或线聚焦,对工件逐点扫描,检测方法为脉冲反射法。其基本工作原理为信号发生器将触发信号加到超声探头内超声换能器上,经过水介质耦合(工件放在水中),超声波由水介质入射到被检工件上并在工件内传播,经过工件表面、底部、内部缺陷反射,反射回来的信号被接收电路放大后再由同步控制电路启动高速数据通道,同时同步控制电路启动由机械扫描控制电路控制的机械扫描装置对工件进行由G代码控制的自动扫描,扫描接收到的回波信号被高速采样并被高速存储,然后通过I/C 接口送到计算机系统实现A、B、C 成像,并在显示器上显示,从而判别工件的缺陷信息。

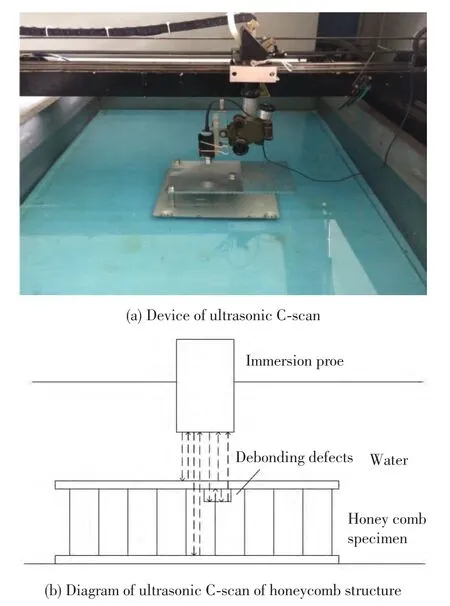

通过在蒙皮与蜂窝芯格之间夹杂一块7 mm×11 mm 的矩形聚氯乙烯薄片来模拟蒙皮与蜂窝脱粘缺陷,针对此类缺陷进行超声C 扫描检测实验,扫描参数见表4 所示,通过观察A 扫描波形发现缺陷,将A 扫描波形转换为C 扫描图像。超声C 扫描实验示意图如图6b 所示(当蒙皮与蜂窝脱粘缺陷靠近探头一侧时,缺陷部位底波反射幅值更低,更有利于缺陷显示)。

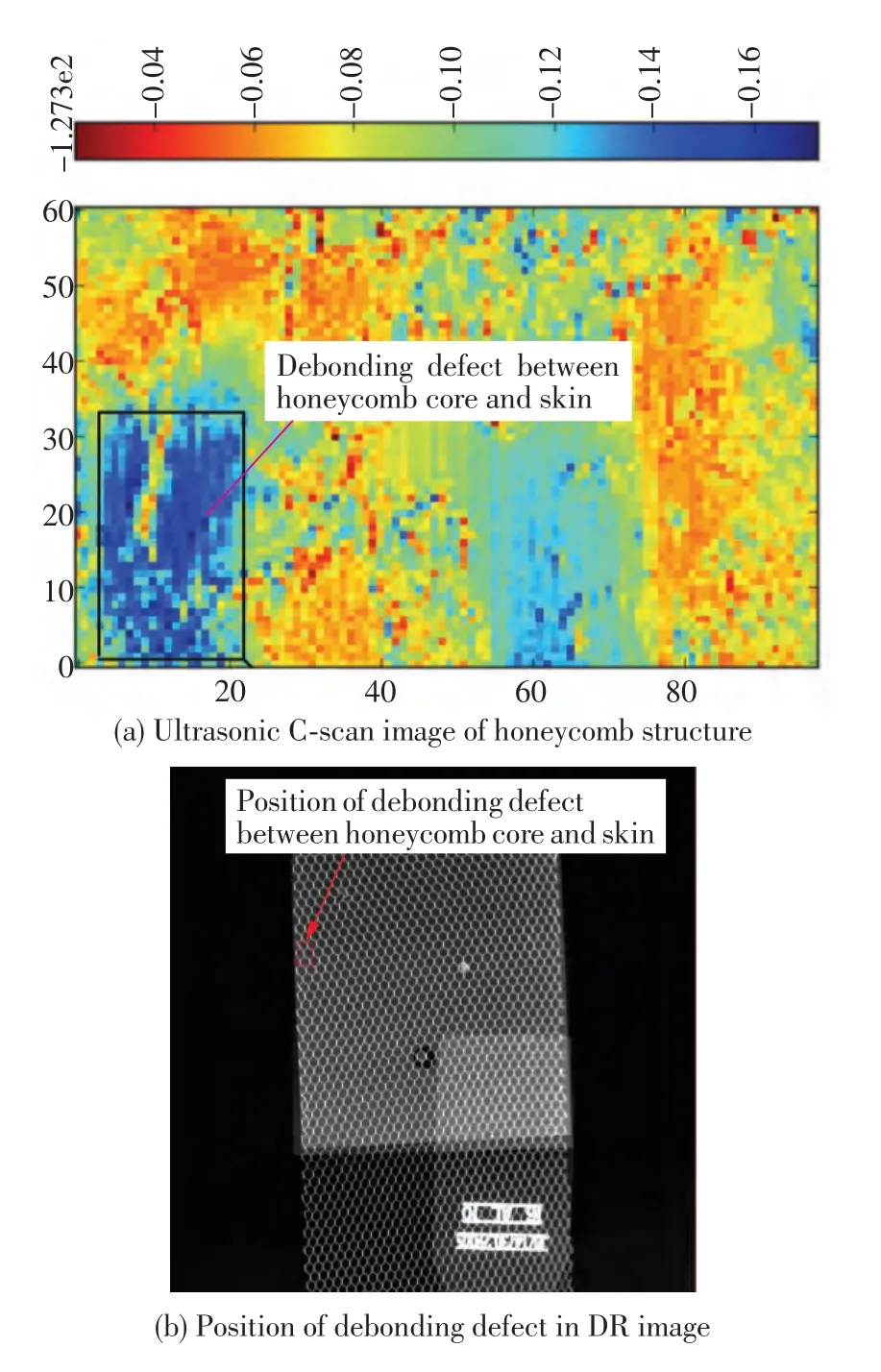

蒙皮与蜂窝芯格粘接情况直接影响超声回波信号的幅值,蒙皮与蜂窝芯格间的反射回波高度主要由相邻两种材料的声阻抗的差异决定。从界面波幅值表征上看,当粘接良好时,界面上相邻的材料为铝蒙皮与蜂窝芯格,二者声阻抗相差较小,其界面反射回波就低。当出现脱粘缺陷时,脱粘处充满空气,界面上相邻材料为铝蒙皮与空气,二者声阻抗相差较大,反射回波就高,并通常伴有多次反射回波。扫描结束后最终通过图像处理,利用底波幅值成像,超声C 扫图像如图7 所示。

表4 超声C 扫描检测参数Table 4 Detection parameters of ultrasonic C-scan

图6 超声C 扫描Fig.6 Ultrasonic C-scan

图7a 中颜色越靠近蓝色表示此处幅值越低,越靠近红色表明此处幅值越高。由于蒙皮与蜂窝脱粘导致其间存有空气,超声信号在此缺陷中衰减很大,底波反射幅值自然就低。图7a 中清晰地显示了蒙皮与蜂窝脱粘缺陷的大小和位置信息,检测脱粘缺陷的灵敏度取决于脱粘的面积和深度。当缺陷为完全脱粘缺陷时检测效果较好,但是当缺陷为弱连接或粘接不良时,C 扫图中缺陷呈现不连续的小范围分布,在超声C 扫描过程中,采集卡在采集数据时不可避免的出现空采集现象,而其显示结果与不连续缺陷易产生误判,故不易发现缺陷。关于复合材料和胶结结构的弱粘接问题目前仍然还是一个世界性难题。与图7b中DR 图像无法得到脱粘缺陷显示相比,图7a 超声检测方法清晰直观地显示了蒙皮与蜂窝脱粘缺陷。

图7 针对脱粘缺陷超声与DR 检测对比结果Fig7 Comparison result between ultrasonic C-scan inspection and DR inspection for debonding defect

2.3 蜂窝积水的检测

随着蜂窝结构复合材料的广泛应用,世界各大航空公司和主要飞机生产厂家已经开始重视飞机服役期间产生的蜂窝积水检测问题。蜂窝积水不仅增加飞机的起飞重量,高空中水结成冰也会对结构产生额外应力,而且积水会明显增加产生腐蚀的概率,引起脱粘,严重影响飞行安全。空客和波音等公司均将红外热像检测技术应用于飞机蜂窝积水检测,射线检测也是检测效果较好的技术之一。

实验前对蜂窝结构试样进行微量注水,利用实验室的射线DR 设备对其进行数字射线成像检测。为了避免蜂窝内部积水渗出,将蜂窝结构放置在一个薄底泡沫盒内,同时为了保证检测结果不受泡沫影响,分别进行了无积水蜂窝在泡沫内的射线DR 成像与蜂窝积水后在泡沫内的DR 成像实验,实验结果如图8 所示。

图8 蜂窝积水DR 检测结果Fig.8 Result of DR for water accumulation in honeycomb

与图8a 相比,图8b 中出现了亮度深浅不一的高亮区域,这是由于蜂窝芯格内聚集了不同体积的水,水的衰减系数比无积水芯格(相当于空气)区域的衰减系数大,导致灰度产生差异。图像灰度值表征上,区域1 蜂窝芯格内灰度值为25 500,区域2 积水量较区域1 少,其灰度值为26 300,略高于区域1,区域3 的蜂窝芯格壁灰度值为24 800。不同区域的灰度值数据表明,蜂窝芯格壁(区域3)亮度最高,区域2 芯格内最暗,区域1 居中,这也符合射线衰减规律。图像上区域1 显得最亮是多个芯格积水区域聚集导致的人眼主观亮度造成的。结果表明,若蜂窝积水,则DR图像上呈现亮度不同的影像特征,检测结果直观,射线DR 检测方法对于蜂窝积水检测是可行的,其缺点是无法对积水量进行测定,但积水越多,亮度越大。

3 结论

1)通过射线DR 检测方法检测出了蜂窝芯格变形、芯格断裂、夹杂、蜂窝积水、富胶等蜂窝芯格内部缺陷,检测结果直观,可实现自动化检测。

2)通过蜂窝夹芯结构射线CR 与DR 检测结果对比,射线CR 检测图像质量更好,但射线DR检测效率更高,更有利于实现自动化检测。

3)通过超声波脉冲反射法检测出了蒙皮与蜂窝之间的脱粘类缺陷,并用底波幅值成像方法显示了脱粘缺陷。

[1]章令辉,韩宇,沃西源,等.蜂窝夹层结构常见制造缺陷分析[J].航天返回与遥感,2006,27(1):57-61.

[2]Balaskó M,Sváb E,Molnár G,et al.Classification of defects in honeycomb composite structure of helicopter rotor blades[J].Detectors and Associated Equipment,2005,542(1):45-51.

[3]张海兵,孙金立,张浩然.X 射线成像技术在飞机复合材料检测中的应用[J].航空维修与工程,2009(6):81-82.

[4]王丙阳,周炳如,晏峰峰.实时成像技术在钎焊蜂窝机构检测上的应用[J].无损检测,2013,35(4):53-56.

[5]Billson D R.Ultrasonic testing of adhesively bonded layers using shear waves[J].NDT & E International,1991,25(2):447-450.

[6]曲亚林,宁宁,詹绍正.蜂窝夹芯结构的无损检测技术[J].航空制造技术,2011(20):78-81.

[7]刘春秘,张索香,郑维龙,等.层压板和蜂窝结构粘接缺陷的超声C 扫描检测[J].无损检测,2012,34(5):62-64.

[8]Qin Y W,Bao N K.Infrared thermography and its application in the NDT of sandwich structures[J].Optics and Lasers in Engineering,1996,25(2-3):205-211.

[9]郭广平,刘永斌.蜂窝结构的错位散斑无损检测技术[J].无损检测,2004,26(12):605-608.

[10]李艳红,金万平,杨党纲,等.蜂窝结构的红外热波无损检测[J].红外与激光工程,2006,35(1):45-48.

[11]航天海鹰(镇江)特种材料有限公司.航空复合材料蜂窝结构件X 射线CR 检测方法:中国,201310487582[P].2014-01-15.

[12]李光耀.蜂窝夹心结构件的X 射线动态照相试验[J].无损检测,1999,21(1):24-28.

[13]张永民.复合材料蜂窝夹层结构射线检测中常见的缺陷分析[C].陕西省第十三届无损检测年会论文集,2012:96-199.