某差速器壳体的优化设计

代天才,陈辉,冯喜成

(东风德纳车桥有限公司产品研发中心,湖北襄阳441057)

0 背景

优化设计是新兴发展起来的一门科学,也是一项新的技术,在工程设计的各个领域得到了广泛的应用。“最优化”是每一个工程产品设计者所追求的目标。任何一项工程或一个产品的设计,都需要根据设计要求,合理选择方案,确定各种参数,以期达到最佳的设计目标,如重量轻、材料省、成本低、性能好、负荷能力强,可靠性高等。优化设计正是根据这样的客观需求而产生并发展起来的。实际应用表明,优化设计不仅为工程设计提供了一种科学设计方法,使得在解决复杂设计问题时,能从众多的设计方案中找到尽可能完善的或最合适的设计方案,而且采用这种设计方法能大大提高设计效率和设计质量,具有明显的经济效益和社会效益。优化设计的理论基础是数学规划。

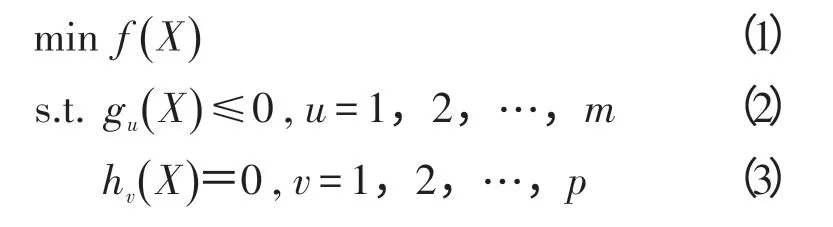

拓扑优化自1904年A.G.M.Michell在桁架理论中首次提出以后,得到了很大的发展,结构的拓扑优化是近20年来从结构优化中发起来的一个分支,旨在通过拓扑优化寻找结构最合理的传力路径。前人对结构拓扑优化方法进行了很多研究,取得了一些成果。拓扑(Topology)优化是一种数学方法,在满足给定的约束条件下,能在给定的空间结构中生成优化的形状及材料分布。优化设计的数学模型由设计变量、目标函数和约束条件三部分组成。用向量X=[x1,x2,…,xnT]表示设计变量,用min和max表示极小化和极大化,s.t.(subject to)表示“满足于”,m和p分别表示不等式约束和等式约束的个数。数学模型可写成向量形式,如式(1)~(3)所示。

其中,式(2)称不等式约束条件;式(3)称等式约束条件[2]。

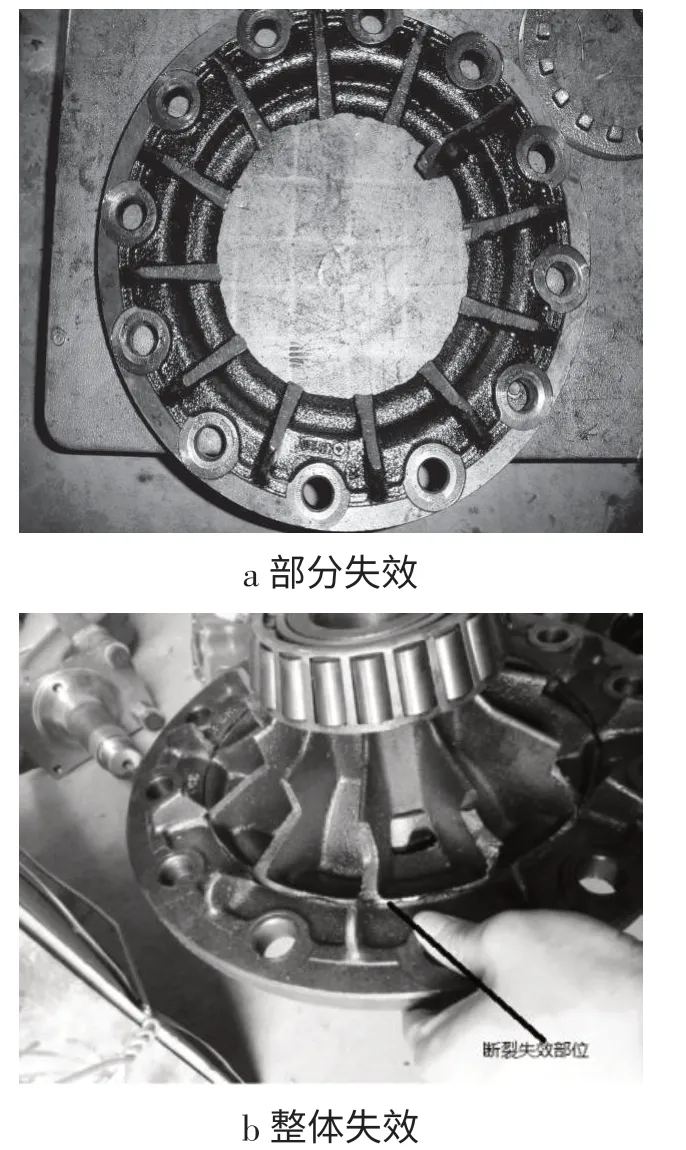

针对差速器壳体的受力分布研究,采用了Altair 公司OptiStruct有限元优化软件进行了优化分析,得到了可靠的设计方法。该软件采用相对密度法进行拓扑优化设计,而相对密度法假设零件的材料是相对密度介于0~1之间的材料。相对密度可以是指设计密度与实际材料密度之比,也可以是指设计弹性模量与实际弹性模量之比,相对密度是指设计中所假设的材料参数与实际的材料参数的比值。上述描述可表示为

式中:μ(x)为相对密度;ρ(x)为假设的材料参数;ρ0为材料的真实参数[2]。

在拓扑优化中,设计区域的相对密度一般呈不均匀分布,介于0~1之间,而非设计区域的相对密度,由于其材料所用的参数全为材料的真实参数,故可认为其相对密度为1。对于优化后的结果,结构中相对密度为1的区域为不可去除的材料区域,相对密度为0的区域为优化后完全可以去除材料的区域,而相对密度介于0~1之间的区域,其材料能否去除,由设计者根据具体的载荷、工艺要求等进行判断。

差速器是汽车车桥内部的核心部件,其功用是当汽车转弯行驶或者不平路面上行驶时,使左右驱动车轮(轴间差速器是前后驱动车轮)以不同的角速度滚动,保证两侧车轮与地面做纯滚动运动。由于差速器壳体复杂的结构,其普遍采用铸造成形,然后机械加工而成,比较适合优化减重,为降低整车重量做贡献。

1 问题提出

随着能源危机、燃料短缺、环境污染严重等等社会现象,汽车轻量化问题已经成为汽车行业最突出问题之一。轻量化既可以提高车辆的动力性、降低成本,又能减少能源消耗、减少污染。目前各整车厂家,及总成,零部件企业,都已经把汽车减重提上议事日程,努力适应市场需求。差速器壳体作为铸造类零件,比较适合通过材料分布优化而达到减重目的。

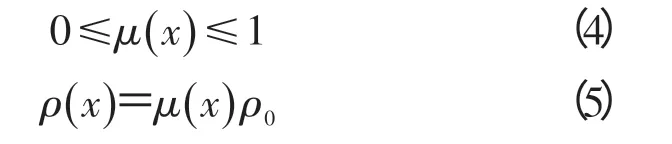

现用该商用车后驱动桥差速器在某混合动力客车路试及后续驱动桥台架试验中左半部分差速器壳体出现失效。其失效图片如图1所示。

图1 差速器左壳失效图片

为了改进方案,强化失效部位,同时考虑对差速器壳体进行轻量化设计,需要重新设计该差速器壳体,对其加强筋合理布局。在此运用Altair软件优化模块对该壳体进行了拓扑优化设计,打破传统经验设计理念,运用科学软件分析手段,依据拓扑结果指导设计进行。

2 拓扑优化

2.1 边界条件及载荷

本文中改进设计的是锥齿轮十字轴式差速器,该配套使用的主减速器速比为6.17,最大输出扭矩为30000N·m。

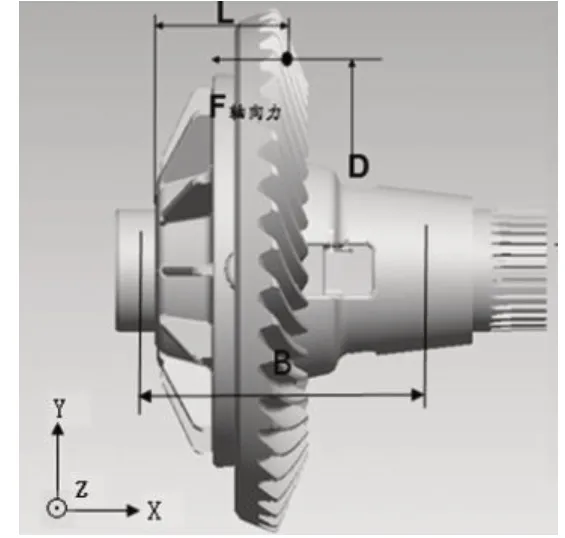

差速器在汽车正常稳定行驶时,对汽车左右驱动轮起到差速作用。动力从驱动桥总成的突缘输入后,经过主减速器的主动锥齿轮、从动锥齿轮和差速器壳体传递到十字轴,然后通过差速器行星锥齿轮传递到驱动轮两端[1],该商用车差速器整体图如图2所示。用传动分析软件Romax 计算出从动锥齿轮正车和反车时差速器壳体在笛卡尔坐标系下各个方向轴承支反力及啮合分离力分量,通过作用力与反作用力计算出壳体受力如表1所示。

图2 差速器壳体受力示意图

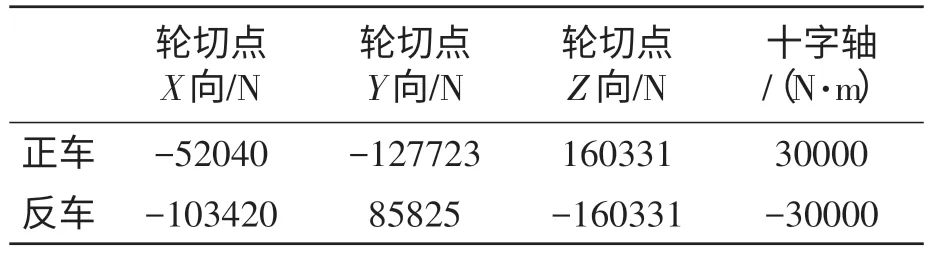

表1 差速器壳体受力载荷表

2.2 拓扑模型建立

拓扑优化设计首先要定义设计区域,而设计区域需要划分为优化区域和非优化区域,设计区域通常情况下选取最大的优化范围,以有利于更多地包含各种结构的可能性,充分挖掘优化潜力,同时一般采用几何上比较简单的形体,以简化有限元模型。考虑装配连接等实际因素的影响将设计区域内部必须保留的部分定义为优化区域,而除开优化区域以外的几何空间模型定义为非优化区域[3]。

为了对差速器壳体进行拓扑,需要简化模型。差速器从动轮简化后,啮合齿用光滑凸面替代。考虑差速器安装在减速器壳体内,而差速器内部有行星齿轮等,空间必须避让。所以定义安装十字销轴孔部位及螺栓连接部位为完成结构功能要求的非优化区域,其余部分为优化区域,如图3所示,螺栓连接用刚性连接模拟。

图3 差速器壳体设计区域图示

2.3 有限元模型建立

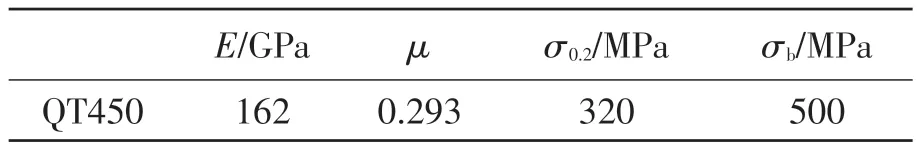

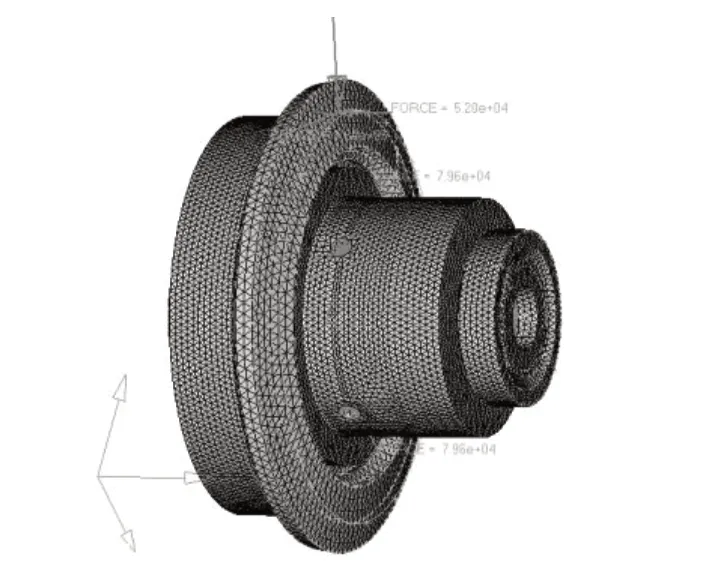

考虑建模效益,用四面体单元模拟,共206746个单元,约束部位为轴承支撑部位,所用材料如表2所示。建立后的模型如图4所示。

表2 材料特性表

图4 差速器有限元模型

2.4 拓扑设置及结果

在该拓扑优化中,考虑到壳体的承载要求,以刚度最大为目标,以全局应力限制和体积分数为约束,设计变量是设计空间的单元密度。为了设计方案更具有可制造加工性,在优化参数上设置了拔模斜度和周向对称约束[4]。为防止优化出现离散结果和铸造工艺性,设置了最小成员尺寸和最大成员尺寸。其中考虑差速器实际使用工况,按照标准要求,正车权重大于反车。经过计算,优化后的拓扑模型如图5所示。

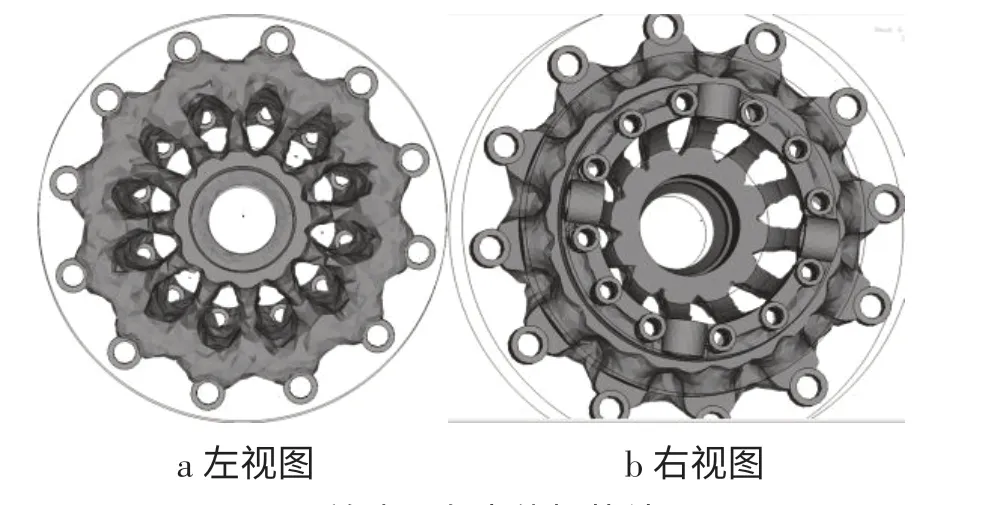

图5 差速器左壳体拓扑结果

拓扑结果最终通过optistruct的ossmooth以igs文件导出,直接导入三维CAD 造型设计软件Pro/Engineer中,指导再次设计。

2.5 优化结果

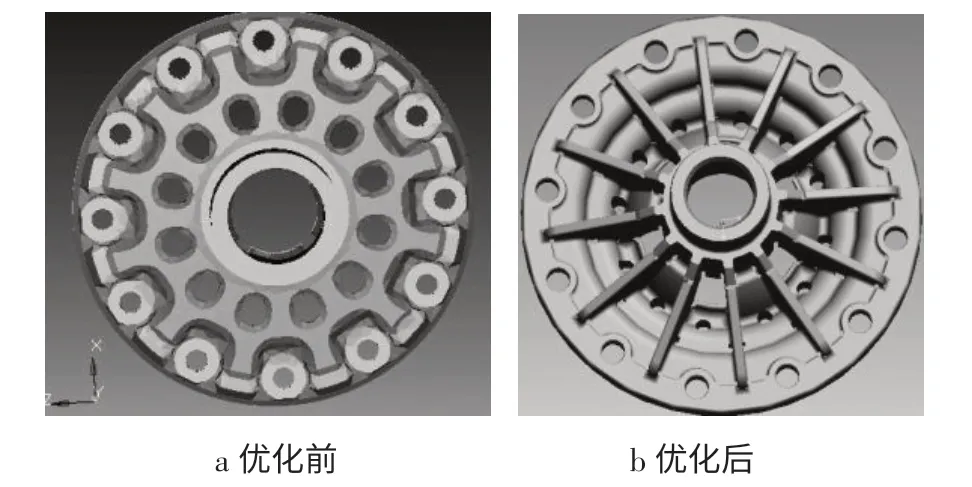

经过拓扑,看到加强筋设置走向及去除材料后的空洞位置,进一步优化改进而无效果的方案,避免反复设计及实验,最终设计出新的优化方案。原始方案及改后方案模型如图6所示,其中优化前为22.44 kg,优化后为19.08 kg,质量减少3.36 kg。

图6 差速器左壳体优化前后图示

通过结构静强度计算,优化前后应力水平如图7所示。

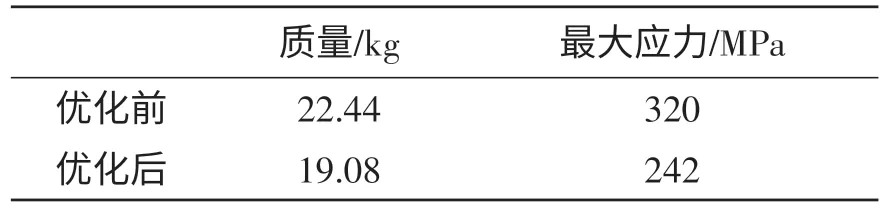

优化前最大主应力值为320 MPa,优化后最大主应力值为242 MPa,最高应力点应力水平下降约25%。详细结果如表3所示。

图7 差速器左壳体优化前后的结构静强度

表3 设计前后质量及应力对比

3 结论

通过拓扑优化软件Optimistion模块对某商用车轮间差速器左半壳体进行了拓扑优化分析,并依据最终优化结果,改变材料分布,去除冗余材料,对差速器左壳体进行了重新设计,结果是“把好钢用在刀刃上”。这样就在保证设计要求的前提下让所用材料最少,降低了差速器壳体的重量,同时为提升差速器壳体在结构强度、刚度做出了贡献,有益于在设计阶段提升差速器壳体产品品质。

[1]余志生.汽车理论[M].北京:机械工业出版社,2006.

[2]张胜兰,郑冬黎,郝琪,李楚琳.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.

[3]吴铭,陈仙风.拓扑优化技术在汽车零部件设计中的应用[J].计算机辅助工程,2006,15(S1):177-179.

[4]彭高明,贺浩,刘洁,等.斗轮轮体双向结构渐进优化[J].机械设计与研究,2011(1):91-93+98.