通桥(2012)2209 T梁施工难点探讨

赵培显,马 萌

(1.中铁丰桥桥梁有限公司,北京 100070;2.中铁电气化局北京建筑工程有限公司,北京 100039)

铁道部经济规划研究院于2012年11月发布了《时速200 km客货共线铁路预制后张法简支T梁(设声屏障)》图号:通桥(2012)2209通用参考图[1](以下称2209梁)。该梁型是为满足桥上设声屏障而设计,其他使用条件与原来2201梁[2]相同。对施工企业而言,2209梁与2201梁不同点主要是:梁体混凝土强度等级提高为C60(2201梁为C55);梁安装就位后,桥面板要横向张拉联接;部分桥面板在现场浇筑。

据了解,该梁型自发布以来还没有生产使用。主要原因是相关施工企业认为施工难度大,尤其是现浇桥面板,没有切实可行的施工方案。下面针对这几个变化,分析探讨2209梁施工方案。

1 预制梁生产

依据现在市场供应的水泥、添加剂和粗细骨料,施工单位应该可以配置出合格的C60混凝土。

1.1 预制梁桥面板波纹管直径确定

针对桥面板横向张拉,预制梁预制桥面板部分需要预留横向管道。通用参考图中设计桥面板横向预应力筋管道采用内径50 mm金属波纹管成孔,32 m梁共计34个管道。如图1所示,原2201梁横隔板管道内径60 mm,内穿4根钢绞线,孔位累积误差允许27 mm,现在2209梁桥面板横向管道内径50 mm,内穿3根钢绞线,孔位累积误差允许20 mm,孔位控制精度提高了7 mm,且横向管道数量增加了较多。现行《预制后张法预应力混凝土铁路桥简支T梁技术条件》(TB/T 3043—2005)[3]要求产品横向管道各方向控制在5 mm内,两片梁单向允许偏差10 mm,这样留给架设4片梁只有10 mm偏差,而架梁支座下底板中心与墩台纵向错动量[4]:墩台高度 <30 m,20 mm,墩台高度≥30 m,15 mm。建议2209梁桥面板管道内径改为60 mm,降低孔位控制精度要求[5]。

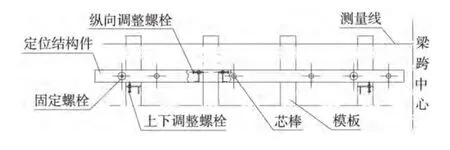

1.2 桥面板波纹管定位方案

如图2和图3所示,用外经60 mm芯棒插入并撑起波纹管,芯棒由定位结构件支撑,定位结构件与侧模板段等长(或为侧模板长度一半),依据梁场工艺规定的底模理论反拱值加工相应位置的芯棒定位孔。定位结构件通过螺栓联结3固定在侧模板上,并设置上下、纵向位置调节螺栓,通过调节螺栓调整定位结构件位置,满足波纹管的定位要求。用绑线把波纹管与桥面板钢筋适当捆绑,使波纹管沿芯棒纵向定位。

1.3 横向管道定位基准和测量方法

由于管道数量多,施工(包括预制梁和架梁)中必须明确统一正确的定位基准。纵向应该以梁跨中心线为基准。预制梁时要以跨中中心线定位每个横向管道(支模和安装支座板也以跨中线定位),精度控制在±3 mm,避免了形成累积误差。按上述波纹管定位方案测量一根芯棒即可确定定位结构件纵向位置。架梁前,在梁顶面画出梁跨中心线,架梁时以此线对齐定位每片梁的纵向位置。梁高度方向管道定位应该以梁两端支座板处底模为基准,向上延伸至模型顶面(可在端模上做出定位,定位高度为梁高加测量操作空间尺寸),内外侧通长拉2根测量线,按梁场工艺规定的底模理论反拱值测量定位结构件上的前后2根芯棒,精度控制在±3 mm,即可确定定位结构件竖向位置。这样既消除了模板的累积误差,也避免了底模反拱误差对管道位置的影响。采用这套测量定位方法,预制梁横向管道位置与设计位置偏差各向可控制在标准[3]要求的5 mm内,快捷方便。同时产品检验也应采用这套测量定位方法。

图1 横向管道孔位误差(单位:mm)

图2 波纹管定位装置横断面

图3 波纹管定位装置立面

1.4 横向管道各环节误差分析

从梁预制到架梁组合成桥,横向管道从成型到对位要经过多个环节和工装保障位置准确。由于各环节方法和工装不同,精度保证能力不在同一数量级,仅就误差大的几处进行了分析。采用上述管道定位方案和定位测量方法,预制梁横向管道位置可控制在标准[3]要求的5 mm内,相临两片梁管道由此形成的线性误差10 mm。架梁时以第一片梁跨中心为基准,双线4片梁其余梁片跨中心偏差控制在8 mm内,4片梁误差累积16 mm内,两项误差叠加为26 mm,可以满足横隔板处最大27 mm极限值。

这里梁跨中心偏差要求8 mm,4片梁误差累积16 mm。显然严于文献[4]中对架梁支座下底板中心与墩台纵向错动量要求产生的梁片间错动量40 mm(墩台高度<30 m),30 mm(墩台高度≥30 m)的要求。单线2片梁时,若按文献[4]中对架梁支座下底板中心与墩台纵向错动量要求产生的梁片间错动量30 mm(墩台高度≥30 m)的要求,也大于横隔板处孔位误差最大27 mm极限值。这就是说,架梁环节[4]中对梁片的现有定位精度要求不能满足横向管道的定位精度。若对架梁增加要求,建议:双线各梁片跨中心与第一片梁跨中偏差控制在8 mm内;单线梁片跨中偏差可控制在16 mm内;若增大管道直径,横隔板75 mm、桥面板70 mm,对架梁可降低要求:双线各梁片跨中心与第一片梁跨中偏差控制在15 mm内,单线梁片跨中偏差控制在30 mm内。

2 现浇桥面板施工

桥面板现浇成型是该梁型应用的难点。以往箱梁为了过隧道有架梁后部分桥面板现浇成型[6]的施工先例。但由于T梁和箱梁结构特点[7]和运输架设方式不同,T梁没有方便操作的底部箱体,T梁桥面宽只有箱梁桥面宽一半,且T梁桥面要铺轨道。从模板支拆及其支撑着力点角度两者没有可借鉴性,T梁施工面临很大困难。2209梁桥面板现浇难点是:在桥上桥面板模板支拆困难。若从梁体预埋件生根支模,操作很不方便,安全性差;若从桥上面悬吊模板,要解决悬吊体系安全传递力给预制梁,也要解决悬吊体系和模板安装拆卸方便安全问题,同时要保证桥面板施工中工程车辆能通过铁路线路。

针对此问题,设计了一款桥面板成型机解决桥面板现场浇筑。

2.1 总体思路

在桥横断面上,在铁路站台限界外[8],设置以桥横断面中心对称的刚性门架。门架安装在门架底脚上,门架底脚由预制梁完整顶面和侧边定位。门架最宽至桥最外边,桥面板底模安装在门架上,由液压缸驱动实现底模安装和拆卸。底模在安装位置时用螺栓把门架与底模联接,夹紧预制梁顶板,实现成型机承载的现浇桥面板及附属设施的力传给预制梁。预制梁受力:一是完整顶板受门架垂直向下力,二是顶板侧面定位门架承受横向力,三是顶板沿桥通长承受桥面板底模向上力。

沿桥纵向设置多个门架,每2个门架联接为一基本节。顶起基本节,拆除门架底脚,安装沿线路行走的轮轴,实现工点转移。桥面板底模可旋转至桥面以上,这时成型车可以驶入路基段,或在路基段组装好驶入工点。

2.2 具体技术方案

如图4所示,在桥横断面上,在铁路站台限界外设刚性门架,门架以桥横断面中心线两边对称(以下只叙述单边构造)。门架安装在门架底脚上,门架底脚支撑于预制梁完整顶面最外端,门架底脚做出结构伸至预制梁预留侧边外,与侧边垂直面贴紧实现门架横向定位。

图4 成型机在单线桥横断面

桥面板底模安装在门架体系上:在桥横断面上,自门架向外侧伸出刚性杆至桥面板最宽处以外,在刚性杆最外端向下延伸悬垂杆件至桥面板底面以下(以上形成了门架体系),在悬垂杆件底部铰接安装桥面板底模。安装于门架上的驱动装置(如液压缸)驱动桥面板底模绕铰接轴转动,实现桥面板底模的安装和拆卸。

门架体系及门架底脚和桥面板底模在预制梁上的安装固定。液压缸驱动桥面板底模至安装位置(与预制梁顶板底面接合),用螺栓把桥面板底模与门架沿桥纵向伸出的刚性架联接固定,夹持住预制梁顶板。侧模及附属设施在底模上安装。特别说明的是,桥面板底模转动所绕铰接轴在悬垂杆件上的安装孔是沿垂直向长圆孔,使螺栓固定底模与门架时可调节桥面板底模外侧高度,满足桥梁整体线形。门架体系及门架底脚和桥面板底模承载模板、附属设施和现浇桥面板的重力和其他力,并传递给预制梁。

悬垂杆件与门架外伸刚性杆之间由上下2个铰接销轴联接成一体。拆除上面销轴,同时把桥面板底模和悬垂杆件连为一体,这时悬垂杆件和底模一同绕悬垂杆件和门架外伸刚性杆件间下面销轴转动,使模板旋至桥面以上,处于长距离行走状态,可以整体移出至路基段。反之,在此状态也可由路基段移入桥内工点。

如图5所示,沿桥纵向设置多个门架,即每个门架控制一段桥面板底模,每段底模均布在门架两侧。2个门架连为一体成基本节。在拆模或长距离行走状态,用4个顶升装置(如千斤顶)同步顶起基本节门架,拆除门架底脚,更换安装可在线路上走行的轮轴。基本节之间沿线路中心线用连杆铰接。在其中一个基本节的一个轮轴上安装驱动装置,驱动整车自行行走。

图5 成型机纵向

为确保安装状态底模与预制梁接合面处不漏浆,在底模上与预制梁接合处的横向一定范围内、纵向通长镶填海绵或橡胶,整个底模面(包括该接合处)敷以不锈铁皮,确保接合处贴紧并平滑。基本节间底模接缝用宽胶带密封,缝隙较大处用泡沫胶灌注。

通过更换门架顶部横梁,成型机可适用于单线桥和双线桥。双线桥使用时,增加一套轮轴。

通过增减基本节,成型机可适用于24 m、32 m跨度梁的桥面板施工。

2.3 成型机各阶段稳定分析

2.3.1 成型机走行状态稳定性

成型机在桥头路基段拼装后沿铁路工程线驶入桥上工点或在桥上一个工点移至另一个工点,由于架梁施工阶段铁路工程线不设曲线超高[4],线路可视为水平。成型机走行距离短,行走设定为15 km/h[4],速度缓慢,行走不会产生额外的离心倾覆力。成型机横断面对于线路中心左右对称,可认为在横断面内成型机重心位于线路中心线上。给成型机造成倾覆的不稳定因素是风力。行走时成型机以基本节为刚性体,分析其受力情况,如图6所示。风力F计算如下:根据资料[9],风压 w计=v2/1 600,5 级风时最大风速 v=10.7 m/s[10],w计=0.071 56 kN,根据文献[10],μs=w实/w计,资料中没有与成型机类似建筑型式,按最不利取值μs=2(左右模板受同样力)计,迎风面模板受风力F=2.39×8×0.071 56×2=0.274 t。倾覆安全系数n≥1.5[12],n=0.71G/1.82F≥1.5,基本节质量 G≥1.5×1.82×0.71F=0.53 t。基本节质量必须达到0.53 t以上。5级风及以下可以走行,达到6级风及以上不可行走并与周围构筑物锁固。

图6 走行状态受力(单位:mm)

2.3.2 成型机工点作业稳定性

成型车到达工点用4个顶升装置同步顶起基本节立柱并安装到门架底脚上。此过程支距跨度扩大为2.8 m。桥面板浇筑按最不利情况先浇筑一边(右侧),成型机受力如图7。以右支点A为中心建立力矩平衡式:3.77F+1.43G车=1.98G混,按4 m段计,取G车=3 t,G混=5.272 t,F=(1.98G混- 1.43G车)/3.77=1.63 t。该力F是预制梁顶板外侧下部支撑模板的力,沿纵向4 m均布。

图7 作业状态受力(单位:mm)

2.4 成型机的有益效果

全过程施工人员都在桥面上工作,操作方便,安全性好;底模做成大块,安拆由液压缸驱动,大幅节省操作时间,降低劳动强度;模板安装精度控制方便,接缝处密封方便可靠,有利于质量控制;预制梁上不需预埋件;桥面板施工养护中,不影响桥上线路通车;工点间转移自行完成,需要拆装部件少,不需起重设备,省时经济;实现一机多用。

2.5 用成型机施工桥面板施工工艺流程(图8)

3 结语

图8 桥面板施工工艺

综上所述,通桥(2012)2209梁,预制部分通过适当增大桥面板横向管道直径,采用正确的定位基准和方法,预制梁生产就没有技术难度;对架梁施工应增加横向管道对位精度要求;采用上述桥面板成型机现场浇筑桥面板方便快捷,质量可控。

[1]铁道部经济规划研究院.通桥(2012)2209 时速200 km客货共线铁路预制后张法简支T梁(设声屏障)[S].北京:铁道部经济规划研究院,2012.

[2]铁道部经济规划研究院.通桥(2005)2201 时速200公里客货共线铁路预制后张法简支T梁[S].北京:铁道部经济规划研究院,2012.

[3]中华人民共和国铁道部.TB/T 3043—2005 预制后张法预应力混凝土铁路桥简支 T梁技术条件[S].北京:中国铁道出版社,2005.

[4]中华人民共和国铁道部.铁建设[2006]181号 铁路架桥机架梁暂行规程[S].北京:中国铁道出版社,2006.

[5]董光辉.分片式T梁横向预应力预留孔道直径的探讨[J].铁道标准设计,2003(4).

[6]箱梁现浇翼缘板作业指导书[J/OL],2011,http://www.docin.com/p -115503216.html.

[7]铁道部经济规划研究院.通桥(2008)2322A 时速350 km客运专线铁路无砟轨道后张法预应力混凝土简支箱梁(双线)[S].北京:铁道部经济规划研究院,2008.

[8]中华人民共和国铁道部.铁道部部令第29号 铁路技术管理规程[S].北京:中国铁道出版社,2006.

[9]王保国.空气动力学基础[M].北京:国防工业出版社,2009.

[10]中华人民共和国国家质量监督检验检疫总局.GB/T28591—2012风力等级[S].北京:中国标准出版社,2012.

[11]中华人民共和国建设部.GB50009—2012 建筑结构荷载规范[S].北京:中国建筑工业出版社,2012.

[12]中华人民共和国国家质量监督检验检疫总局.GB3811—2008 起重机设计规范[S].北京:中国标准出版社,2008.