苎麻原纤10/精梳棉90 14.6tex 纱的生产实践

王文英

(镇江维科精华棉纺织有限公司,江苏镇江 212141 )

苎麻纤维有优良的冲击性能、抗拉强度、较高的比模量和较小的比重、可循环利用等优点,适合于用作复合材料和增强材料,近年来也得到各棉纺厂的重视。由于苎麻纤维有独特的吸湿透气、舒适性和抑菌、防霉等功能特性,所以近几年被广泛应用于纺织服装及卫生保健用品领域。苎麻纤维具有广阔的发展前景和良好的经济效益;但不等于每个纺纱厂都可以纺制苎麻纱线,因为苎麻纤维还有刚性大,纤维粗、硬等纺制缺点,因而难以加工成高支纱,同时与人接触时还会有刺痒感。为了改进苎麻织物的服用性能,提升企业的竞争力,我们利用现有的棉纺设备,先后开发生产了一系列麻棉混纺纱,也为企业的发展寻找到一条全新的途径。下面我们仅以苎麻10/棉9014.6tex 纱为例作一说明。

1 苎麻纤维特性分析

1.1 苎麻纤维截面结构

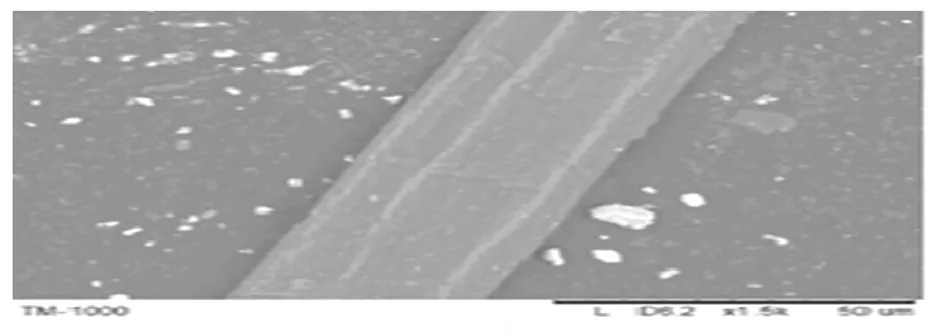

苎麻纤维表面显现出明显的横节竖纹,纤维没有明显的转曲,粗细不均匀有呈圆管状,少量呈扁平于带状并略有天然扭曲,与棉纤维很像,但比棉纤维的扭曲饱满,有结节、裂纹左右倾斜或相交,无规则,部分纤维纵向条纹较明显。

图1 苎麻纤维结构图

1.2 苎麻纤维的物理性能

苎麻属于天然纤维,而天然纤维的特点是长度、细度与强度都不均匀,但纤维的长度、细度、强度和成熟度等指标息息相关,因此纤维的长度、细度与强度之间一定存在着某种联系。

1.2.1 苎麻纤维的细度

苎麻纤维的细度与可纺性能关系密切,纤维越细,可纺支数越高,质量就好,优良品种的苎麻纤维,平均细度在0.5tex 或以上;而平均细度在0.67tex以下时,只能加工低档产品,同时苎麻纤维的细度与长度明显相关,一般越长的纤维越粗,越短的纤维越细。

1.2.2 苎麻纤维的长度

苎麻纤维的长度随品种、生长条件而有很大差异,长度变异也较其他的纤维大,因此我们在选择苎麻原料时应加以重视。

1.2.3 苎麻纤维的强伸度

苎麻纤维具有很高的强度,在天然纤维中居于首位,但伸长率低。

由于苎麻纤维模量高,纤维硬挺、刚性大,因此苎麻纺纱时纤维之间的抱合差,不易捻合,纱线的毛羽会高。苎麻纤维强度虽高,但由于伸长率低,断裂功小,加之苎麻纤维的弹性回复性能差,因此苎麻所制的织物折皱回复性较差,且不耐磨。

1.2.4 苎麻纤维的色泽特征

苎麻纤维具有很强的光泽,比亚麻、汉麻纤维要好。由于含有不纯物或色素,原苎麻呈白、青、黄、绿等深浅不同的颜色,一般呈青白色或黄白色,含浆过多的呈褐色,淹过水的苎麻,纤维略带红色。从纤维的色泽亦能间接判断纤维物理性能的好坏,一般光泽好而且颜色纯白的苎麻,纤维强度高,反之亦然。

2 苎麻纱线的选用及配比

苎麻原纤加工过程中很难分离成单纤状,且纤维支数较粗,因而纱线截面内纤维根数的多少对纱线强力、条干影响较大,为保证成纱质量,所以我们选用支数较高的精干麻原料与棉纤维混纺。同时客户对麻棉配比要求十分严格,规定成纱中麻纤维含量不能负偏,因此准确控制麻棉比例,并做到均匀混合很重要,为了保证麻棉配比符合客户要求,我们考虑到苎麻原纤在加工过程中因机械离心力的作用,易造成短纤维失落,与棉纤维相比,制成率要低,尤其是低配比的苎麻纤维更低,经过多次试验,为了不影响成纱的混纺比,我们认为在原料投入时,苎麻纤维投料按18% 掌握为好,原棉投料800kg,苎麻175kg;同时我们采用箱混,保证抓棉机能对麻、棉均匀抓取,要求麻纤维堆放密度与棉密度接近。

3 苎麻纱线的生产流程

FA002D型自动抓棉机-A006B型自动混棉机-A034 型六辊筒开棉机-A036C 型梳针辊筒开棉机-A076C 型单打手成卷机-A186D 型梳棉机-FA303型并条机 (预并)-A191B 型条卷机-A201C 型精梳机-FA303 型并条机(二道)-A454 型粗纱机-A512 型细纱机-1332MD 型络筒机。

4 苎麻纱线的生产要点

4.1 清梳工序

根据苎麻纤维较粗且含有并丝等特点,清棉应采取“少打、多梳、充分混合”的工艺路线。为了防止过分打击而增加短纤维的含量,采用多梳少打,充分混合的方法,要求尽量降低各打手的速度,放大开松隔距,减少纤维的损伤,同时按照除杂任务的分工不同,开清棉工序应尽早排落大的杂质而减少杂质被破裂成小杂质的机会,为梳棉工序的除杂创造条件。棉卷设计定量为350g/m,棉卷长度为31.5m。

4.2 梳棉工序

该工序应遵循“紧隔距、强分梳、多除杂、少损伤、转移好”的工艺原则。在锡林盖板间,采用紧隔距有利于分梳,可增大纤维被锡林盖板针面同时握持的几率,减少纤维在两针面之间的浮游、搓揉,有利于减少棉结的产生。

由于苎麻纤维与原棉性能的差异,我们建议采用低速度、略大隔距、小张力的工艺原则,同时还应降低刺辊、锡林、道夫的速度,分别为760r/min、330 r/min、22 r/min。锡林与盖板间的隔距为0.20mm、0.18mm、0.18mm、0.18mm、0.20mm,以减少苎麻纤维的伤。同时为保证纺纱效果,生产时应采用喷雾加湿的方法,生条干定量为18.5g/5m。

4.3 精梳工序

由于梳棉生条中含有较多的短纤维和棉结杂质,且纤维的伸直平行度和分离度不够,难以满足苎麻面料的质量要求,为此,我们选用精梳工艺来排除短绒,减少棉结杂质,提高纤维的长度、整齐度、平行伸直度和分离度,降低条干不匀率,提高纱线强力及织物的外观质量。小卷干重为59.6 g/m,精梳条干定量为18.3 g/5m。

4.4 并条工序

并条工序的工艺配置原则为“轻定量,慢速度,重加压,强牵伸”。以提高纤维的平行伸直度、改善条子内部结构为重点,适当兼顾条干均匀度。我们采用头道大牵伸倍数,二道小牵伸倍数,以改善熟条条干,降低苎麻和棉混纤维的移距偏差,减少意外牵伸的发生。

4.5 粗纱工序

粗纱工序宜采用“大隔距,重加压,高捻度,小张力”的工艺原则,并采用新型假捻器,以提高纺纱段强力,减少断头,由于苎麻纤维粗硬,不易握持,牵伸时易打滑,且纤维长度不匀率较大,还有少量超长纤维存在,为此粗纱加压较纺棉时大,粗纱捻系数设为121,锭速为700 r/min,后区欠伸为1.3,有效地控制了须条的意外牵伸。

4.6 细纱工序

细纱工序应采用“大隔距,大捻度,低速度、重加压”的原则。细纱捻系数设为408,前罗拉速度150 r/min,后区欠伸为1.25。苎麻混纺纱线的毛羽是影响苎麻纱线及其织物外观、手感及服用性能的重要因素,它是衡量苎麻纱线质量优劣的指标之一,这在生产中加以重视。经检测苎麻混纺纱条干CV 值为16.0、千米-50%细节35、千米+50%粗节207、千米+200%棉结137、断裂强力为15.7CN/tex,达到了预期效果。

4.7 络筒工序

络筒工序采用较小的络筒张力和适宜的络纱速度,并采用金属槽筒进行生产,以防止静电集聚而影响苎麻纱线的毛羽数据。

5 结语

由于苎麻产品深受消费者的喜爱,苎麻产业一直被业内人士所看好,苎麻纤维的生产给棉纺企业也带来转机。棉纺企业应加大新型纤维、功能性纤维研发力度。应从产品的质量上着手,即从原料的选配、工艺的优化,设备的管理、环境的配合出发直到质量的把关结束,时刻关注纱线的质量和织物的服用效果,只有这样,才能生产出令客户满意的优质原纱,也才能确保客户的满意度,最终为公司赢得更加广阔的市场空间。

[1]纺织材料学[M].纺织工业出版社.1982:55-56.

[2]陈 敏.香蕉纤维与亚麻纤维、苎麻纤维的特征差异[J].宁波大学学报(理工版).2010(7):109-111.

[3]刘必英,张艳华.高档针织漂白纱的生产实践[J].上海纺织科技.2009,37(7):56-57.

[4]任守平,杜满成.Modal 11.8tex 纱的生产实践[J].棉纺织技术.2010,38(9):58-60.

——具有历史感的工具