南水北调安阳配套工程静水压试验方法

□李拥军(安阳市彰武南海水库工程管理局)

1 工程概况

河南省南水北调受水区供水配套工程在安阳市境内输水线路全长约 120㎞,共设4座分水口门(35、37、38、39号口门)向安阳供水,年分配水量为3.34亿m3。4条输水管线大部分为预应力钢筒混凝土管(PCCP),少量为预应力混凝土管(PCP),穿越工程为钢管(SP)或顶进施工法用预应力钢筒混凝土管(JPCCP)。目前,大部分管道已填埋,阀井、镇墩已浇筑,阀件已安装。

2 试验准备

2.1 试验分段

根据安阳供水配套工程实际情况,确定以检修阀或控制阀作为试验分段节点,并结合工程总体布置、水源及排水条件等因素确定分段原则。

2.1.1 按工程分标分段

试验分段与工程施工分标相对应,任务清楚,责任主体明确,但应注意在各标段分界点是否有合适的堵头位置,若分界点没有合适的堵头位置,标段间应相互协商缩短或延长试验段长度。

2.1.2 按检修阀分段

输水管道沿线每5 km左右及在河道、铁路、公路等穿越工程进出口、支线分水口处均设有检修阀,静水压试验可以检修阀分段,且一个试验段内可有多个检修阀。

2.1.3 按管材压力分段

由于管道压力随着输水管线长度不同而变化,故安阳供水配套工程设计输水管道工作压力(PW)分别为0.40 MPa、0.60 MPa、0.80 MPa、1.00 MPa等压力级别,因此在一个试验段内不能出现两个管材压力级别。

2.1.4 按管材类型分段

当一条输水管线管道采用多种管材类型时,应按不同管材分别进行分段试验。

2.2 试验压力

南水北调安阳供水配套工程由于输水管线分布广,管材类型多,管道直径大,内水压力、水源条件、排水条件不同,管线长短差别大等因素,为统一标准,试验压力规定为:当管道工作压力Pw≤1.50 MPa时,输水管道静水压试验取值为1.20 Pw,当Pw>1.50 MPa时,输水管道静水压试验取值为Pw+0.30 MPa。但应注意两点:一是试验压力应不大于试验段内最不利点管材的设计压力;二是试验压力不宜小于试验段内任一点管道工作压力。根据管线纵断面设计,以检修阀为控制节点,计算两点之间的最大工作压力,据此确定管道的试验压力。

2.3 堵头(板)确定

阀门(检修阀、控制阀)可作为静水压试验的堵头,但应复核受力条件,若不能满足试压要求,则应将阀门卸掉焊接堵板或采取其它措施,以确保试压安全。堵板应采用特制柔性接口堵板,同时在堵板后加肋板。

2.4 止推靠背确定

安阳供水配套工程在检修阀井前后设置了止推环,阀门关闭后由静水压力产生的推力可通过止推环传到阀井上,故可利用阀井作靠背,但应通过止推计算确认阀井是否满足抗滑稳定要求。试压前应注意两点:一是检查止推环焊接是否牢固,是否与阀井井壁之间留有缝隙,以免静水压产生的推力传不到阀井上,使阀井起不到靠背作用,引起管道位移;二是检查阀井墙后填土是否密实,是否与井壁间留有缝隙,以免阀井发生滑移带动管道位移。

2.5 指挥(导)机构

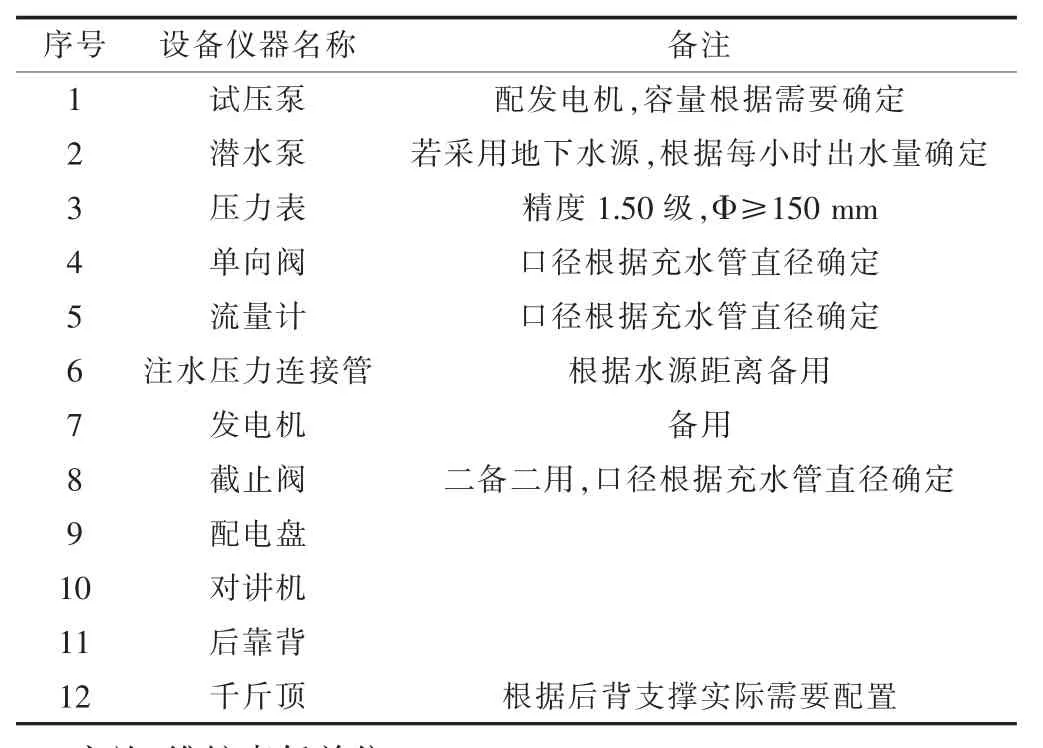

成立由市建管局、设计、监理、施工、设备厂家等单位人员组成的试验工作指挥(导)小组,负责试验的组织、实施、技术指导、突发事件处理、试验结果确认等工作,见表1。

表1 试验和通讯设备一览表

2.6 实施、维护责任单位

成立由监理、施工标段等单位人员组成的试验工作实施小组。施工单位为试验责任主体,其项目经理为实施小组责任人,负责实施小组一切试验工作落实和完成,负责完成各试验段的人员配置、注水、试验记录、突发事件应急处理、修补、排水、试验资料整理等各项工作。

3 试验实施

水压试验基本步骤为:充水→试压→结果判定→泄压排水。

3.1 充水

3.1.1 水源

充水水源可根据试验段实际情况,就近选用河道、水库、地下水或总干渠水源,但应办理相关的启用手续,并完成相关的充水水源建设、临时建筑物和设施的施工及安装调试。

3.1.2 水质

充水水源水质应经相关部门化验,各项指标应满足Ⅰ~Ⅲ类且不低于Ⅲ类饮用水标准。

3.1.3 充水口

充水口应选择在试验段内的上游高程较高点,利用空气阀、进人孔充水,不影响充水时管道排气。

3.1.4 充水流速

充水时应控制注水流量,以流速≤0.30 m3/s为宜,以减少余留空气量及水锤压力。

3.1.5 充水过程及注意事项

一是充水前必须打开试验段内所有排气阀,关闭排空阀。二是充水时,先不安装试压装置,利用管道法兰孔自由注水,待快注满管道时,再安装试压装置,继续注水。三是充水时,应将管段内排气阀前半球阀全部打开,进行排气,并从管道低处缓慢注水,注水水量与管道的排气量相匹配,使管道内的气体从管道高点自然排出,避免气体滞留在管内,形成气囊而影响试验效果。四是管道充满水后,用试压泵向管内注水。五是充水完成后,关闭注水口及阀门,逐个检查阀井及沿线管道是否存在漏水现象。六是每个阀井处安排专人看守,随时开关阀门,确保充水安全。3.1.6 管道浸泡

试验管段注满水后,宜在不大于工作压力条件下充分浸泡72 h后再进行水压试验,以使管道混凝土细微裂缝充分吸水饱和后愈合。

3.2 试压

3.2.1 压力分级

试验加压时要逐步缓慢分级升压,每级0.10 MPa。

3.2.2 预试压阶段

开始升压试验时,先进行预试压,采取逐步缓慢分级升压,将管道内水压缓升至试验压力,并稳压30 min,期间如有压力下降可注水补压,但不得高于试验压力。

3.2.3 主试压阶段

停止注水补压,稳压15 min后,根据试验段管材不同,当钢管压力下降为0,PCCP及PCP管压力下降不超过0.03 MPa时,将试验压力降至工作压力并保持恒压30 min,进行外观检查有无漏水现象。

3.2.4 试验监测

每升压一级后稳压≥15 min,进行观测检查,对应检查后背、支墩、管身、镇墩、阀井、阀件及接口,并及时进行安全监测数据采集,当无异常现象时,再继续升压。

3.3 结果判定

3.3.1 进行外观检查

重点检查管道接口、配件等处有无漏水、损坏现象,若无漏水、损坏现象,则水压试验合格。

3.3.2 检查渗水量

若实际渗水量小于规范规定的允许渗水量,则最终判定该段管道水压试验合格。

3.4 些压排水

水压试验结束后,利用试验段内的排空阀进行卸压排水。但应注意:一是卸压过程中要缓慢开关卸压阀,任何情况下阀门不能全开,防止产生水锤,引起管道颤动;同时逐步打开空气阀,以向管道内补充气体。二是试压段排水应根据现场实际,在确保人员、交通、周边环境及设施安全的前提下,可分段开启具有排水条件的排空阀进行自流排水,且过阀流速≤0.30 m3/s,对自流不尽的管道积水利用水泵进行强排。三是排水过程中应注意控制阀门的开度,防止形成负压。四是排水结束后,应检查排气阀及排水口处的水位,确认无危险后方可缓慢打开阀门,拆除试压设备。

4 静水压试验注意事项

一是两端堵头是否有足够的抗压应力阻挡水压,堵头后面的试压靠背是否稳固。二是管内注水时,试验人员应24 h巡查管线及各种阀门工作是否正常。三是管道内灌满水后仍需继续充水至排气孔出水为止。四是水压试验时严禁对管身、接口敲打或修补缺陷,遇有缺陷,应作出标记,卸压后修补,无法修补的应予拆除。五是试验仪表在安装前应进行统一率定。六是水压试验过程中,后背顶撑、管道两端严禁站人。