我国陶瓷砖行业发展与质量分析研究*

朱一军

(福建省产品质量检验研究院 福州 350002)

1 行业发展现状

1.1 行业整体状况

据统计,自1993年以来,我国的建筑陶瓷总产量就一直稳居世界第一位,到2009年,我国的人均建筑陶瓷产量也跃居世界首位;有数据显示,2012年,我国建筑陶瓷生产总量为89.9亿m2;2013年,我国建筑陶瓷生产总量为96亿m2。我国陶瓷砖生产企业分布在全国各地,按产量依次为:广东、福建、山东、江西、辽宁、四川、湖北、河南、广西、陕西、河北、湖南、重庆、浙江、贵州、云南、安徽、甘肃、新疆、宁夏、山东、上海、内蒙古。

目前,我国陶瓷砖生产企业总体布局正在发生变化,主要表现为:

1)在我国陶瓷工业集中地广东省,陶瓷砖企业正由佛山市向其他地市迁移(佛山→清远、肇庆、河源、恩平、云浮、四会、高要等);从全国范围看,陶瓷砖企业正由广东、福建、山东等省市向全国各地扩散,由2~3个主产区向多个产区发展。

2)陶瓷砖企业迁移的主要特点是由沿海向内地,由经济发达地区向欠发达地区,由城市向山区迁移。广东省佛山市是陶瓷砖产业转移的助推器。

3)陶瓷砖企业从佛山外迁,但是陶瓷机械、化工、色釉料、零配件等配套企业仍留在佛山及周边。由于政府支持,佛山仍有希望打造成为中国瓷砖会展、设计、销售、信息、标准化、培训、研发陶机制造、色釉料的中心基地。

4)中国陶瓷砖产能的增加主要来自于中低档产品,陶瓷砖企业的扩产及外迁,主要以外迁扩大再生产为主,真正意义上的产业升级仍没有出现。

5)江西陶瓷砖产区是全国发展最快的产区之一,各种规模企业,高、中、低产品覆盖较全面。

6)据了解,未来几年,政府、行业协会、大中型企业、研发设计单位将通力合作,科学规划,力求使陶瓷砖产区的规划更合理,使过快增长的局面得到控制,中国陶瓷砖生产与销售模式将逐步实现“本地生产,就近消费”。

据统计,目前除西藏外,全国各省、市、自治区几乎都建起了陶瓷砖生产线。江西、湖南、湖北、河南、河北、辽宁等新兴产区发展速度迅猛。江西作为全国陶瓷企业发展速度较快的区域之一,不仅逐步建立起自己的企业品牌,同时作为广东产区的主要转承接产区,较多采用委托加工的ODM、OEM等模式,在为广东企业生产高端产品的过程中,不断提升自己的生产技术水平和管理水平,产品质量也有大幅提高,为自身的发展打下了良好的基础。

1.2 行业发展面临主要问题

1.2.1 自然资源的合理使用

陶瓷行业是资源消耗的主要行业,每年消耗了大量的优质粘土、石英、长石等矿产资源和各类燃料。目前,优质的粘土资源已经日益枯竭,按照目前发展速度,50年后,国内将找不到合适的粘土矿产资源;另一方面,陶瓷行业也是能耗和燃料消耗较大的行业,在目前能源日益紧张的局面下,在各个产业基地都要面对的一个重要问题就是拉闸限电、燃料严重不足。

解决这些问题主要有以下几个途径:

1)通过使用劣质原料及建筑垃圾制造产品;

2)通过加强原料均化来实现原料使用效率;

3)通过陶瓷砖减薄和生产优质的薄型陶瓷砖来减少原料燃料消耗;

4)通过热工设备的优化设计、提高烧成效率和余热利用来降低能耗;

5)通过工艺流程再造,例如减少或者不用能耗较大的球磨和喷雾干燥的短流程生产工艺来大幅度降低建筑陶瓷生产的能源消耗等。

1.2.2 环境污染问题

陶瓷行业在大量消耗自然资源和能源的同时,又向外排放了大量废气、废水、粉尘、废渣、二氧化碳等,同时还给周边带来噪声污染。随着经济的发展,人们对环境的要求也日益提高,如果忽视环境保护,产业将无处存身。这些问题的解决主要依赖于脱硫、脱硝技术、废水净化技术、粉尘回收技术、工业废渣的回收利用技术、表面处理技术等,涉及到分析化学、矿物分析、粉体工程等多项基础性研究工作。

1.2.3 生产自动化水平有待进一步提高

目前在建筑陶瓷生产的部分工序,如窑头窑尾监控、成品分选、检验、包装等工序自动化程度还很低,需要大量的劳动力,这与目前劳动力资源日益稀缺产生了尖锐的矛盾。解决这类问题,就要求进一步提高建筑陶瓷生产过程中的自动化水平。

1.2.4 应用基础研究缺乏

目前,建筑卫生陶瓷行业技术发展所面临的最大瓶颈是缺乏应用基础研究,国家科技发展所提倡的“产-学-研-用”相结合的科技创新体系的思路正是为了解决这方面的问题。

经过近30年的发展,陶瓷行业从一个技术水平落后、基础薄弱的产业已经发展成为技术水平达到国际中等水平的产业,部分产品的技术已经接近国际先进水平,建筑陶瓷生产全线已经基本上实现了自动化。但是,这30年来的发展主要是粗放型发展,依赖的主要是廉价的劳动力、自然资源的相对优势、较低的环境保护要求、庞大的但是参差不齐的市场需求,其创新能力也主要集中于引进消化再创新。在目前劳动力日益缺乏、自然资源紧缺、环境保护要求高等国际大环境的压力之下,产业发展的瓶颈越来越突出,产业调整成了当务之急。而在产业调整之中,应用型基础研究的缺失是必须要跨越的鸿沟。

2 行业发展趋势

2.1 国家相关政策的引领趋势

《建材工业“十二五”发展规划》、《建筑卫生陶瓷行业“十二五”发展规划》明确提出了建筑卫生陶瓷行业的重点目标,指出了建筑卫生陶瓷发展的趋势,要求着力提升建筑卫生陶瓷标准化发展的整体质量和效益,创新和提升标准,通过标准的制、修订,实现建筑卫生陶瓷行业向轻量化、薄型化、节水化、功能化的新型产品方向发展,产业结构明显优化,资源综合利用和节能减排取得明显效果。

2013年,工业和信息化部发布了《建筑卫生陶瓷行业准入标准》,该政策的发布,将有效防止低水平重复建设,遏制产能过快增长,促进转型升级,加快转变发展方式,提高建筑卫生陶瓷工业发展质量和效益。该政策从建筑卫生陶瓷行业的建设布局和规模、工艺和装备、质量管理、节能降耗、清洁生产、安全生产和社会责任、监督管理7个方面提出了准入门槛,对陶瓷砖的产品质量提出了具体要求。

因此,从这些相关政策上可以看出,提高陶瓷砖产品质量、陶瓷砖薄型化、节能降耗、减少污染物排放是今后一个时期建筑陶瓷行业发展的重点方向。

2.2 技术发展趋势

目前,国内外建筑陶瓷的技术发展主要向善用资源、功能化、表面处理技术、生产过程自动化等方面转变。

2.2.1 善用资源

善用资源的一个重要研究方向就是陶瓷砖薄型化和加大劣质原料的使用量。陶瓷砖薄型化目前主要有3条思路:陶瓷薄板、超薄外墙砖、地砖和墙砖的减薄。在这3条思路的引导下,目前已经制做出厚度为3~6 mm,宽度为1.2m,长度为1.8m甚至可以随意延伸的、具有高韧性、内含无机纤维的陶瓷板产品,外墙砖已经制作出厚度为3.5~5.5mm的超薄外墙砖产品,地砖和墙砖已经把减薄15%~20%作为目标,正在工艺技术、装备技术、可靠性方面进行基础研究;同时,国际标准化组织ISO/TC 189也成立了薄砖工作组,意大利陶瓷学会、西班牙陶瓷学会、日本陶瓷学会也将薄型化作为一个重要的研究课题。劣质原料的使用主要是寻求多种配方方案,力求使用劣质粘土和页岩等为主要原料生产陶瓷产品。另一方面,通过以劣质原料做底料,优质原料做面料的方案也可以解决使用劣质原料的问题;目前,西班牙和意大利在这一方面也领先于我国,尤其是西班牙,使用劣质原料制作出了装饰效果非常好的高档瓷砖,这一方面值得我们学习。

2.2.2 功能化

功能化即赋予建筑陶瓷除了装饰效果以外更多的功能,其研究方向包括基于陶瓷材料的外墙内墙保温系统研究、噪声吸收功能研究、防静电功能研究、太阳能与光伏技术结合陶瓷砖的研究、环境调节功能陶瓷砖的研究等。

2.2.3 表面处理技术的研究

表面处理技术的研究方向包括:防滑性研究、耐污染性研究、表面装饰效果的研究。

2.2.4 自动化水平的提升

自动化水平提升的重点包括:窑头窑尾监控、成品分选、检验、包装等工序,更加成熟的生产线在线监测系统、在线分选检验系统和在线包装系统,可以大大降低对于劳动力的需求。

3 产品质量状况

3.1 标准状况

目前,我国的陶瓷砖主要执行GB/T 4100-2006《陶瓷砖》及配套的 GB/T 3810.1~16《陶瓷砖试验方法》系列国家标准,该标准于2006年9月1日起实施。2013年起已经开始对该标准进行修订,预计2014年下半年至2015年会发布新版本。

2006版的标准代替了1999版的GB/T 4100.1~5陶瓷砖系列标准。与1999版标准相比,其最大变化是增加了挤压陶瓷砖的内容,取消了1999版标准按照尺寸偏差和表面质量将干压陶瓷砖产品分为优等品和合格品的产品分级。

该标准修改采用了ISO 13006:1998陶瓷砖国际标准。与国际标准相比,主要变化是:根据我国生产大规格产品和抛光砖产品的特点增加了大规格砖和抛光砖的特殊要求。在国际上,欧盟、日本均不同程度的采用了陶瓷砖国际标准。

3.2 质量状况

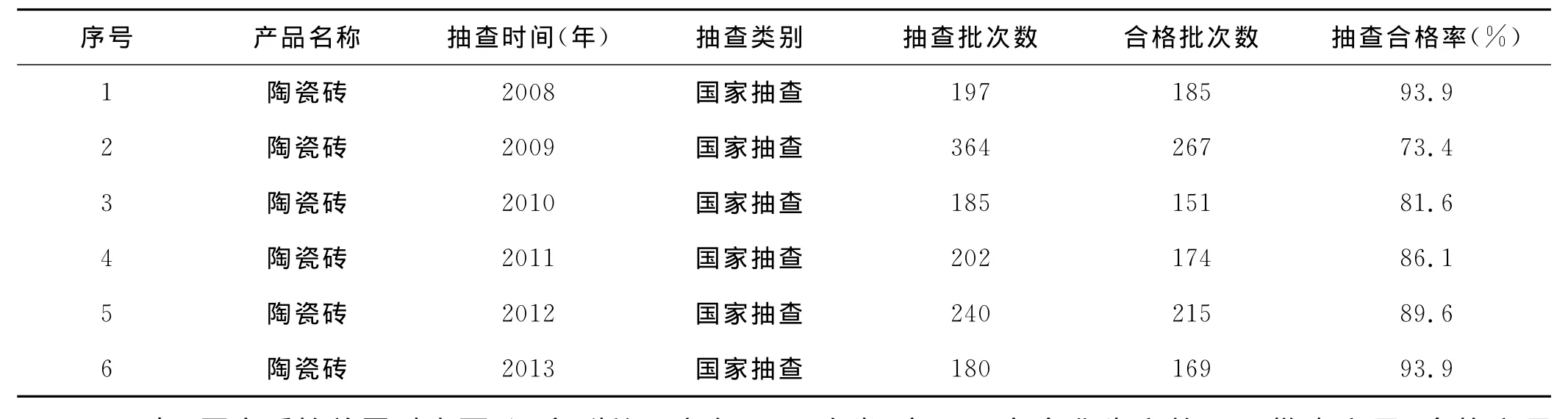

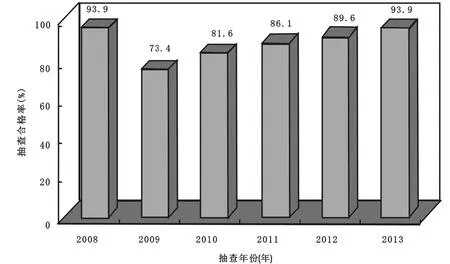

以国家监督抽查为例。我国已连续多年对陶瓷砖产品质量进行了国家监督抽查,监督抽查结果如表1、图1所示。

表1 历年陶瓷砖产品国抽合格率统计结果

2008年,国家质检总局对山西、辽宁、浙江、广东、山东、四川、福建、河南、江西、陕西10个省、市193家企业生产的197批次陶瓷砖产品进行了监督抽查,合格产品185批次,产品合格率为93.9%。

2009年抽查了广东、山东、福建、河北、山西、辽宁、四川、陕西8个省、市272家企业生产的364种陶瓷砖产品,合格产品267批次,产品合格率为73.4%。

2010年抽查了广东、山东、福建、河北、山西、辽宁、四川、陕西、浙江、江苏、上海、江西、广西13个省、市185家企业生产的185批次陶瓷砖产品,合格产品151批次,产品合格率为81.6%。

2011年抽查了广东、山东、福建、河北、山西、辽宁、四川、陕西、浙江、江苏、安徽、江西、湖南、湖北14个省、市202家企业生产的202批次产品,合格产品174批次,产品合格率为86.1%。

2012年抽查了河北、山西、辽宁、上海、江苏、浙江、安徽、福建、江西、山东、河南、湖北、湖南、广东、广西、四川、陕西17省、市的240家企业生产的240批次产品,合格产品215批次,产品合格率为89.6%。

2013年抽取了河北、山西、辽宁、上海、江苏、浙江、安徽、福建、江西、山东、河南、湖北、湖南、广东、广西、四川、陕西17省、市、自治区的180家企业的180批次产品,经检验,合格产品169批次,产品合格率为93.9%。

从以上抽查结果可以看出,我国建筑陶瓷产品的质量水平呈逐年上升趋势。

图1 历年陶瓷砖产品国抽合格率统计结果图

3.3 主要不合格项目

历年国抽不合格项目分布统计对比见表2。

表2 历年国抽不合格项目分布统计对比

从表2表可以看出,陶瓷砖主要质量问题还是集中在消费者重点关注和市场投诉较频繁的破坏强度、断裂模数、吸水率以及尺寸等项目。

3.4 不合格项目分析

3.4.1 破坏强度和断裂模数

破坏强度和断裂模数项目是陶瓷砖产品特性的重要技术指标,直接关系到产品的使用寿命和装饰效果。破坏强度和断裂模数不合格的产品在使用中易造成断裂、破碎或缺棱少角等表面缺陷。可以通过严格控制坯料成分、颗粒配比、成形水分及成形压力、烧成温度和烧成时间来提高破坏强度和断裂模数性能。

3.4.2 吸水率

吸水率不合格的产品在使用过程中会吸收水分,引起坯体吸湿膨胀,容易产生裂纹或剥落,甚至脱落伤人。吸水率较高的原因是烧制温度低,烧制时间短,或者因为较多使用价廉质次原料致使配方不符合要求。

3.4.3 尺寸

尺寸超差会导致铺贴后陶瓷砖之间接缝不均,直接影响装饰效果。尺寸超差的原因有:

1)重视产量忽视质量、人为缩短烧制时间,导致尺寸偏大;

2)原料配比不合理,造成产品在干燥、烧制过程中收缩比例失控;

3)抛光速度过快,或抛光前没有让瓷质砖应力充分释放,导致瓷质抛光砖后续变形;

4)企业出厂检验(成品分检)把关不严,尺寸检验仅流于形式,没有落到实处,导致所明示工作尺寸与实际尺寸偏差较大。

4 建议

1)建议地方政府提高行业准入门槛,变引资为选资。在当今资源日益匮乏、土地资源承受能力有限的情况下,要推动产业不断发展,首先要实现健康发展,而作为能源消耗量大、环保污染大的陶瓷行业,更要走可持续发展之路。

2)加快建筑卫生陶瓷行业应用基础研究,特别是加强与无机非金属保温材料相结合的建筑外墙装饰材料的研发力度。而对这类产品的研究必须根植于对无机非金属材料导热机理、相变过程、发泡机理、高温蠕变、应力分析、光散射及色度分析等在内的一系列的基础研究,这些研究的成果将迅速推进该类产品的迅速发展。

3)引导企业转变发展方式,改善生产工艺,完善质量控制体系,逐步提高产品质量水平。同时,鼓励企业通过多种形式实施资本运营,通过上市、联合、重组、兼并、向国内外扩张、品牌输出等方式实现做强做大,提高产业集中度。

4)发挥检测机构第三方技术平台功能,提供技术支撑作用。针对大型生产企业规模大、技术强、人员多的特点,可以帮助其规范实验室建设,开展基础原料招标公正检测,联合开发新产品,共同进行检测新技术和新方法的研究;对中小型生产企业,则主要帮助其在现有生产规模的基础上,通过培训技术人员、提供最新技术标准等方法,帮助其进行自身技术改造,严把原材料入厂关、产品出厂质量关,努力提高产品质量。