浅析超大型超细卧式砂磨机PHE 1000PU在非金属矿生产中的应用*

雷立猛 吴维宾 陈 焰 唐 健

(1 广州派勒机械设备有限公司 广州 511495)(2 福建安溪龙门中泉制釉有限公司 福建 安溪 362442)

(3 佛山安亿纳米材料有限公司 广东 佛山 528100)(4江西中邦钛业有限公司 江西 萍乡 337022)

最近十几年来卧式砂磨机得到了迅速的发展,在冶金、矿业、非金属矿物材料、化工、陶瓷和新材料领域得到广泛的应用。超细卧式砂磨机是一种高效、节能的超细湿法粉碎设备。随着卧式砂磨机设备的超大型化和技术的不断完善,卧式砂磨机将在金属矿再磨或细磨作业中越来越被普遍应用。

不论是传统产业提升研磨效率求快或是高科技产业纳米化材料求细的需求,大批量工业化生产、耐高温、耐强酸、耐磨、无污染控制等都同样重要。所以细、快、大、更少污染已成为新一代分散研磨技术最重要的课题。

硫酸法金红石型钛白生产工艺属于精细化工无机颜料生产领域,其生产工艺流程主要包括3大部分:钛液制备、二氧化钛制备、二氧化钛后处理。后处理阶段是提高颜料应用性能的重要环节。后处理阶段主要包括粉碎工艺和包膜工艺,粉碎工艺是基础,包膜工艺是核心。

湿磨工艺是应用于钛白粉后处理的一个重要工序。湿磨工艺所采用的主要设备有砂磨机、球磨机、胶体磨等。砂磨机具有高效分散作用和较强的粉碎作用,目前砂磨机广泛应用于钛白粉、硅酸锆、硫酸钡、碳酸钙、金矿、铜矿的生产。砂磨机主要分为立式砂磨机和卧式砂磨机2种。

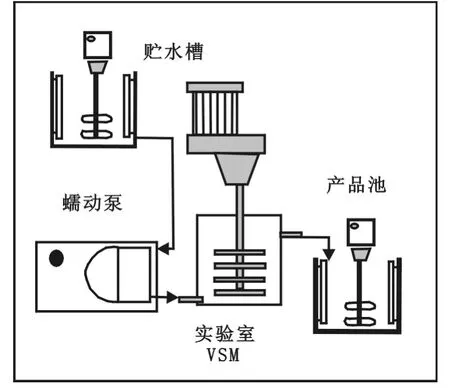

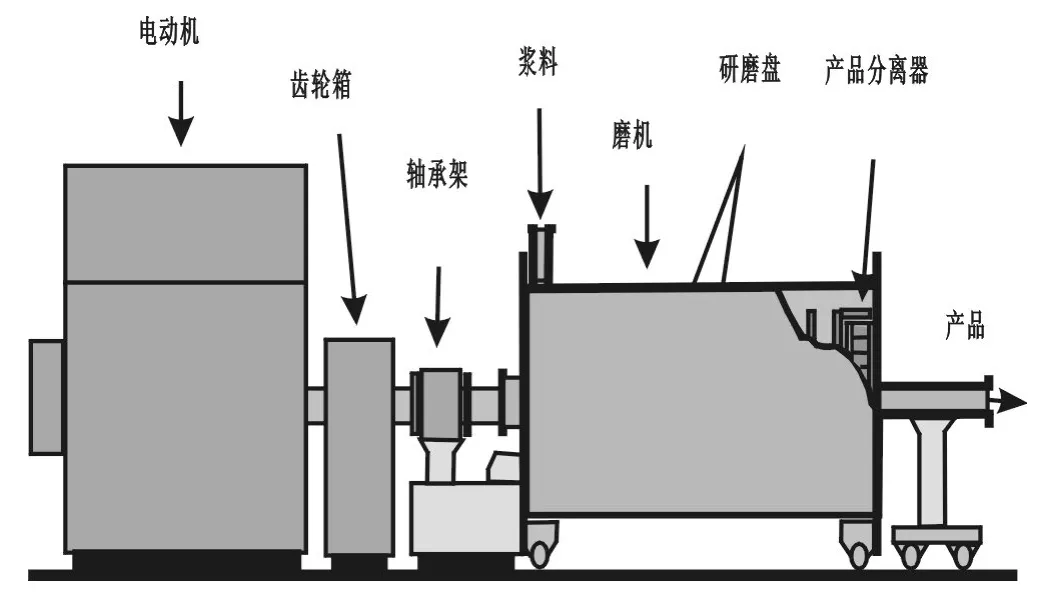

图1 传统立式搅拌磨研磨工艺流程

江西中邦公司(原湖南株洲化工集团永利化工股份公司)引进了一台派勒公司的PHE 1000PU卧式砂磨机,应用于产品R-298的生产。目前国内钛白行业卧式砂磨机的运行情况和效果有所差异。我们以PHE 1000PU卧式砂磨机为例,通过长期生产运行,结合生产实际不断研究总结,最终找到其运行指标和影响因素,确定了最佳运行参数。运行电流值是表征卧式砂磨机运行性能的指标,浆料粘度、进料量及研磨介质是影响运行电流的3大因素[1]。通过卧式砂磨机长期运行,分析浆料粘度、进料量及研磨介质变化规律,结合研磨后浆料粒度分布与粘度指标,最终确定最佳工艺参数。

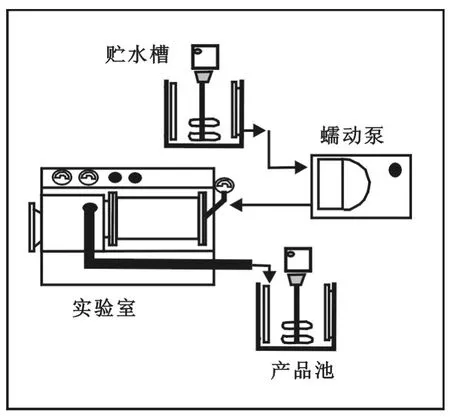

图2 超大型卧式砂磨机之研磨操控流程

1 PHE 1000PU卧式砂磨机工作原理

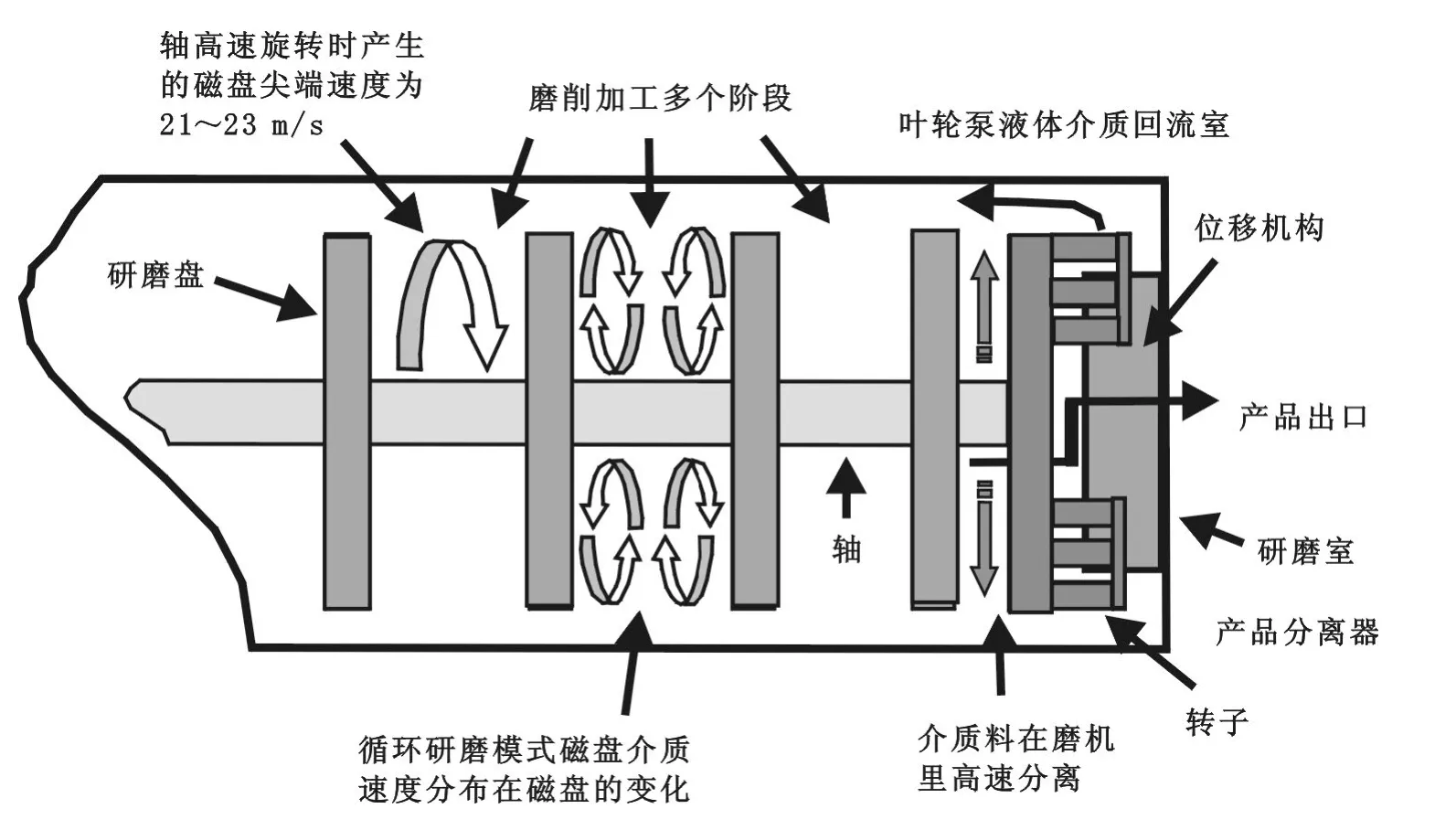

图3 PHE SuperMaxFlow 10000超大型卧式砂磨机动态转子置于其内的超大过流面积专利分离器工作原理示意图

欲分散的浆料经过计量泵从卧式砂磨机上部打入筒体内,电动机带动主轴上的分散盘、平衡器旋转产生动能,使筒体内的介质和浆料强烈搅拌,在相互间摩擦、研磨、剪切力的作用下实现分散和粉碎的目的[2]。介质和浆料在分散盘之间形成一个滚动的环,它能产生极好的分散效果,浆料研磨后连续进入缝隙分离器分离,细浆料通过筛网进入浆料出口管流出。砂磨机具有高效分散作用和较强的粉碎作用,是制造高分散体的主要设备。

图4 PHE SuperMaxFlow 10000超大型卧式砂磨机卧式砂磨机工作原理示意图

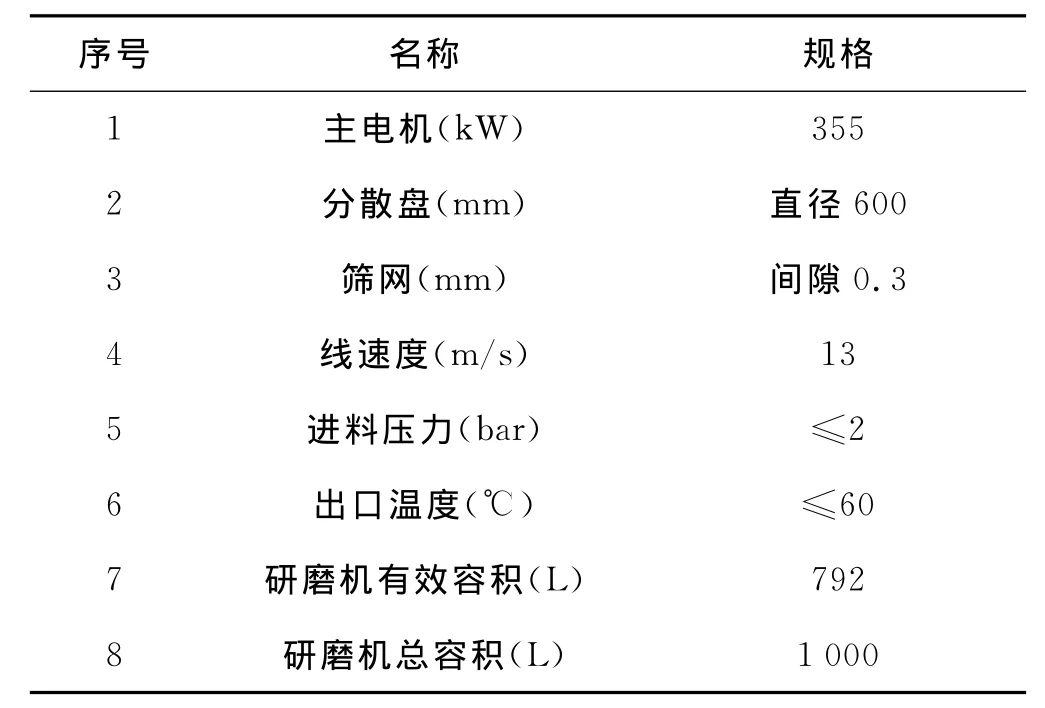

2 卧式砂磨机主要性能参数(见表1)

表1 卧式磨砂机性能参数

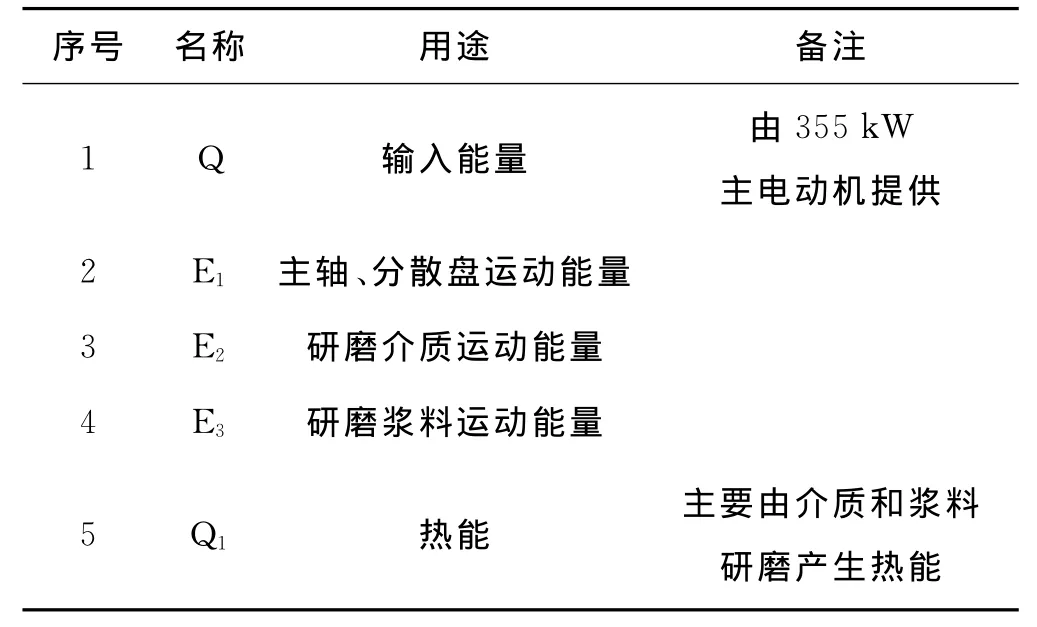

3 卧式砂磨机运行指标

砂磨机运行电流作为运行主要指标。

运行指标的确定是系统研究的前提,通过认真分析卧式砂磨机工作原理和主要性能参数,确定卧式砂磨机的能量来源。主电机提供能量输入,分散盘充分搅动研磨介质和浆料为其提供动能,使二者充分分散研磨,达到所要求的研磨效果。

砂磨整个系统能量分为以下几个部分,如表2所示。

表2 砂磨系统能量分配情况

3.1 输入能量

输入能量由355kW主电动机提供,分析三相电动机功率换算关系,计算出电机电流,从而确定其运行电流值。

三相电机功率换算关系:

式中:η——普通电动机效率,一般为0.8左右或以上。我们取0.8;

cosφ——一般为0.8~0.85。我们取0.8;

U——工业电压,一般为380V。

通过计算主电机电流830A,取效率40%~45%,所以砂磨机运行电流应为320~370A。

3.2 系统能量关系

通过能量衡算,我们知道:

根据动能定理:E=1/2mv2

通过系统分析,输入能量Q主要与输入功率相关。可以将其表示为:Q=ξ×P×s

分析三相电机功率换算关系:P=η×1.732×U×I×cosφ

所以:

ξ×η×1.732×U×I×cosφ×s=m1v2/2+m2v2/2+m3v2/2+Q1

式中:m1——主轴、分散盘质量,根据砂磨机型号为确定值;

m2——研磨介质质量,kg;

m3——研磨浆料质量,kg;

ξ——效率常数,在这指砂磨机的效率;

s——时间,min;

η——普通电动机效率,一般为0.8(取值0.9)左右或以上;

cosφ——一般取值0.8~0.85;

U——工业电压,一般为380V;

v——线速度;

Q1——热能。

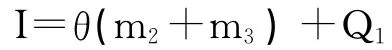

在理想状况下,根据上面关系式,我们用一个常数θ代替所有常数得到关系式如下:

由上式可知:砂磨机运行电流与研磨介质和研磨浆料成正比关系。

在实际生产中,如何保证砂磨机运行电流。我们通过对研磨介质和研磨浆料2大因素的研究分析予以解决。其中研磨浆料的影响因素较多,在此对浆料进料量与浆料粘度进行讨论。

4 研磨介质对运行电流的影响

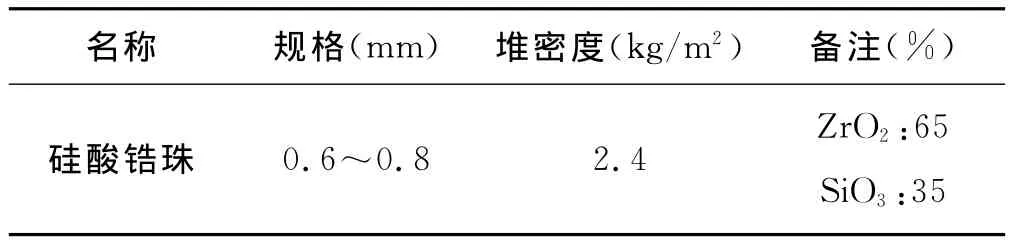

卧式砂磨机研磨介质一般采用硅酸锆珠(堆积比:2.4g/cm3)和氧化锆珠(堆积比:3.7g/cm3),我们采用硅酸锆珠,其指标如表3所示。

表3 硅酸锆珠指标

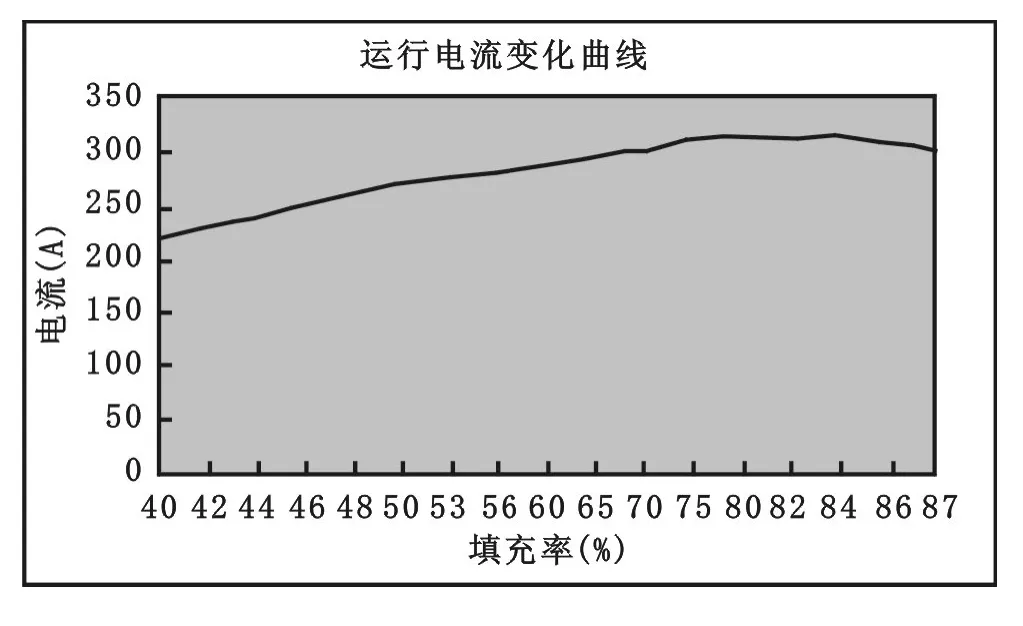

图5 运行电流变化曲线

通过分析运行电流变化曲线,发现曲线主要分为3部分:

1)填充率为40%~75%时,运行电流曲线变化较大,呈上升趋势,反映出砂磨机中的介质得到充分搅动,能量需求变化大。

2)填充率为75%~85%时,运行电流曲线变化平稳,反映出砂磨机中的介质达到一个平衡点,能量需求稳定。

3)填充率大于85%时,运行电流曲线变化呈下降趋势,反映出砂磨机中的介质过量,介质与分散盘之间有滑动现象,分散盘不能带动所有介质运动,能量需求降低。

根据运行电流变化曲线图,选择合适的填充率为80%。

5 研磨浆料对运行电流的影响

5.1 进料量对运行电流的影响

进料量是指浆料每小时通过砂磨机的体积量,它是决定浆料在砂磨机筒体内停留时间的重要因素之一,而停留时间直接影响研磨效果。

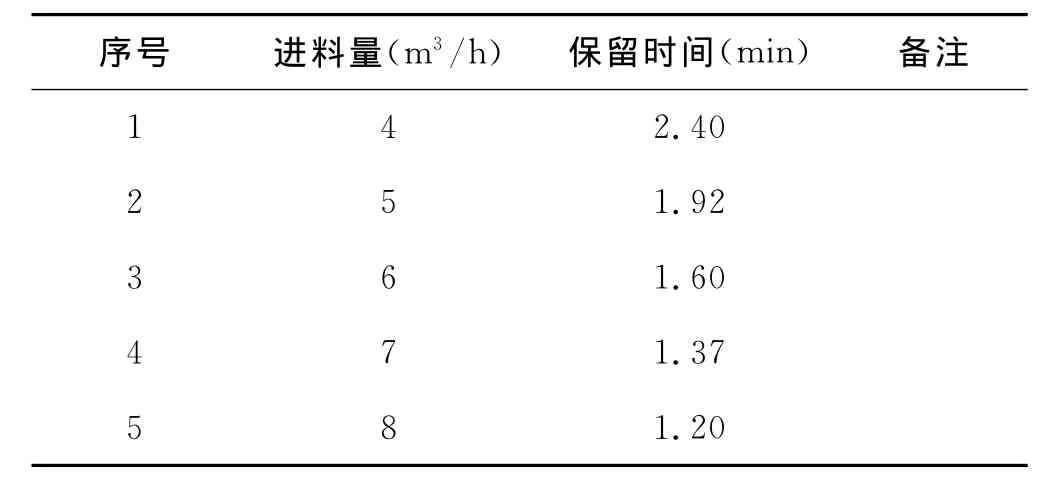

若介质填充率选择80%,则介质体积为632L,浆料填充率为20%,浆料体积为160L。我们可以计算进料量与停留时间的关系,对应关系如表4所示。

表4 进料量与停留时间的关系

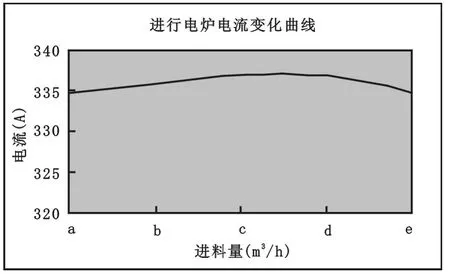

图6 运行电流变化曲线

通过改变进料量,观察运行电流变化曲线如图6所示。

通过分析运行电流变化曲线,我们发现曲线主要分为3部分:

1)进料量a~c m3/h时,随着进料量的增加,运行电流逐渐上升,能量利用得到提高。

2)进料量在c~d m3/h时,运行电流曲线变化平稳,进料量与能量达到一个平衡点,能量需求稳定。

3)进料量高于d m3/h时,运行电流曲线变化有下降趋势,能量需求降低。

根据运行电流变化曲线图,选择合适进料量为c~d m3/h。

5.2 浆料粘度对运行电流的影响

在实际生产中,我们发现磨前浆料粘度对卧式砂磨运行电流影响非常大。

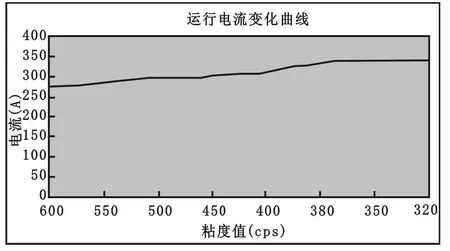

图7 运行电流变化曲线

用NDJ-9S粘度计检测浆料粘度。浆料粘度是表征浆料分散状态的重要指标,浆料粘度与落窑品粉碎和制浆工艺有直接关系。在钛白行业中各厂家生产工艺略有不同,浆料粘度值控制有所差异。选择合适的浆料粘度对砂磨运行起到重要作用。在相同进料量和介质填充率条件下,不同浆料粘度的运行电流变化曲线如图7所示。

通过分析运行电流变化曲线,发现曲线主要分为2部分:

1)粘度高于400cps时,随着粘度的变大,运行电流下降明显,能量利用率降低。其主要原因是研磨介质悬浮在高粘度物料中,介质与物料无法充分接触和搅动,需要的能量相对较少,所以电流较低。

2)粘度低于400cps,运行电流曲线变化平稳,介质与物料研磨充分,能量需求稳定。

根据运行电流变化曲线图,选择控制磨前浆料粘度低于400cps。

6 应用情况

根据电流运行情况与研磨介质、进料量和浆料粘度的关系。我们按照以下工艺参数运行卧式砂磨机:

介质填充率:80%;

进料量:c~d m3/h;

浆料粘度:<400cps。

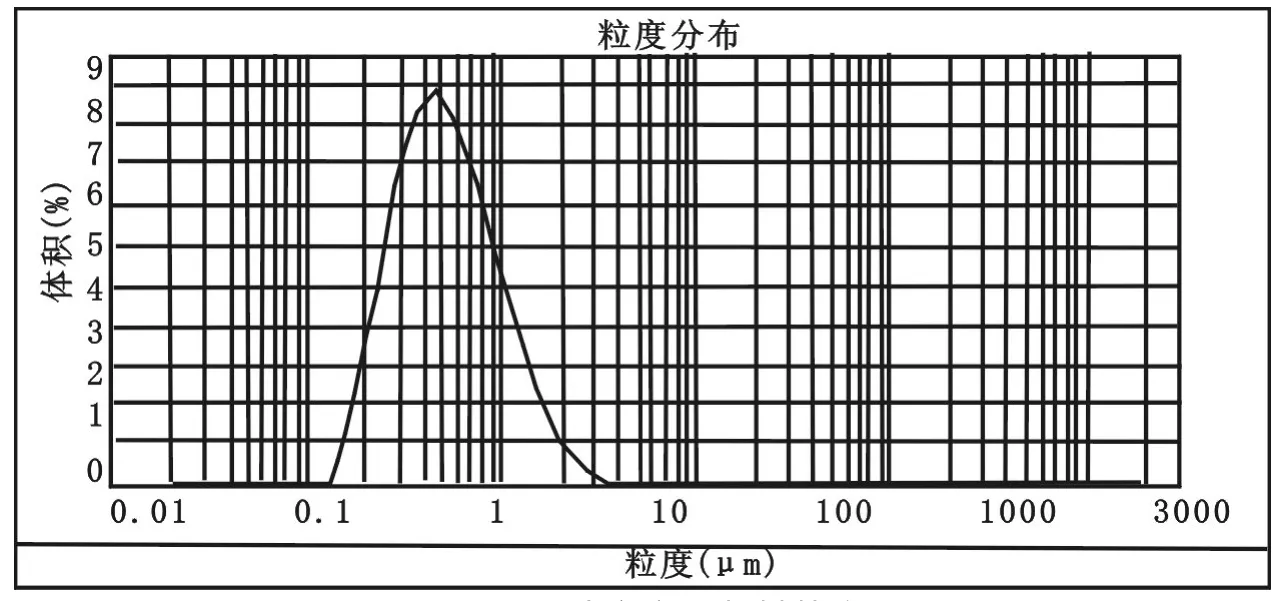

通过卧式砂磨机长期运行,检测磨后浆料粒度分布和磨后浆料粘度,其结果如下:

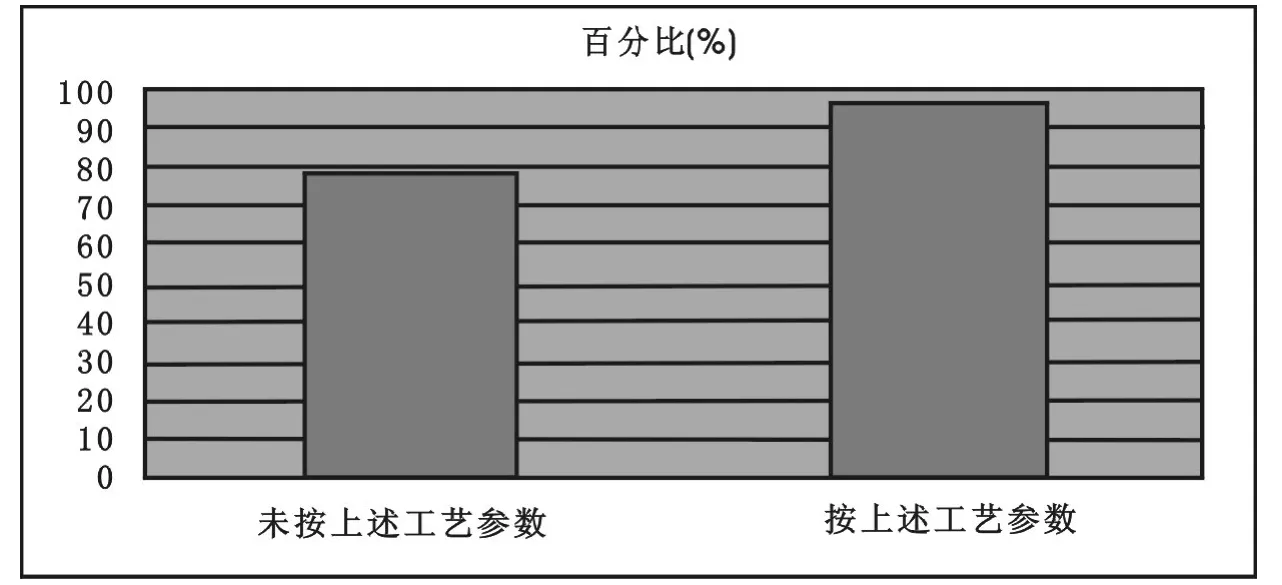

1)砂磨磨后浆料粒度分布图(未按上述工艺参数运行)如图8所示(基于技术保密,某些参数以字母代替)。

图8 砂磨磨后浆料粒度分布图

2)砂磨磨后浆料粒度分布图(按上述工艺参数运行)如图9所示。

图9 砂磨磨后浆料粘度

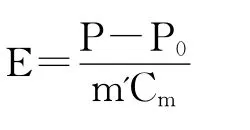

决定平均粒径(D50)之方法。若浆料配方固定,研磨机操作条件亦固定条件下,平均粒径将决定于比能量(specific energy)值,比能量E 值定义如下:

式中:E——比能量,kWh/t;

P——消耗电力,kW;

P0——无效的消耗电力,尚未加入磨球时,启动研磨机消耗电力,kW;

m'——流量,t/h;

Cm——固成分,%。

由上述可知,比能量之物理意义为每吨粉体每小时所消耗的电力。

浆料粘度是表征浆料分散状态的重要指标,图10是按不同工艺参数粘度情况。

图10 砂磨后浆料粘度<300cps百分比情况

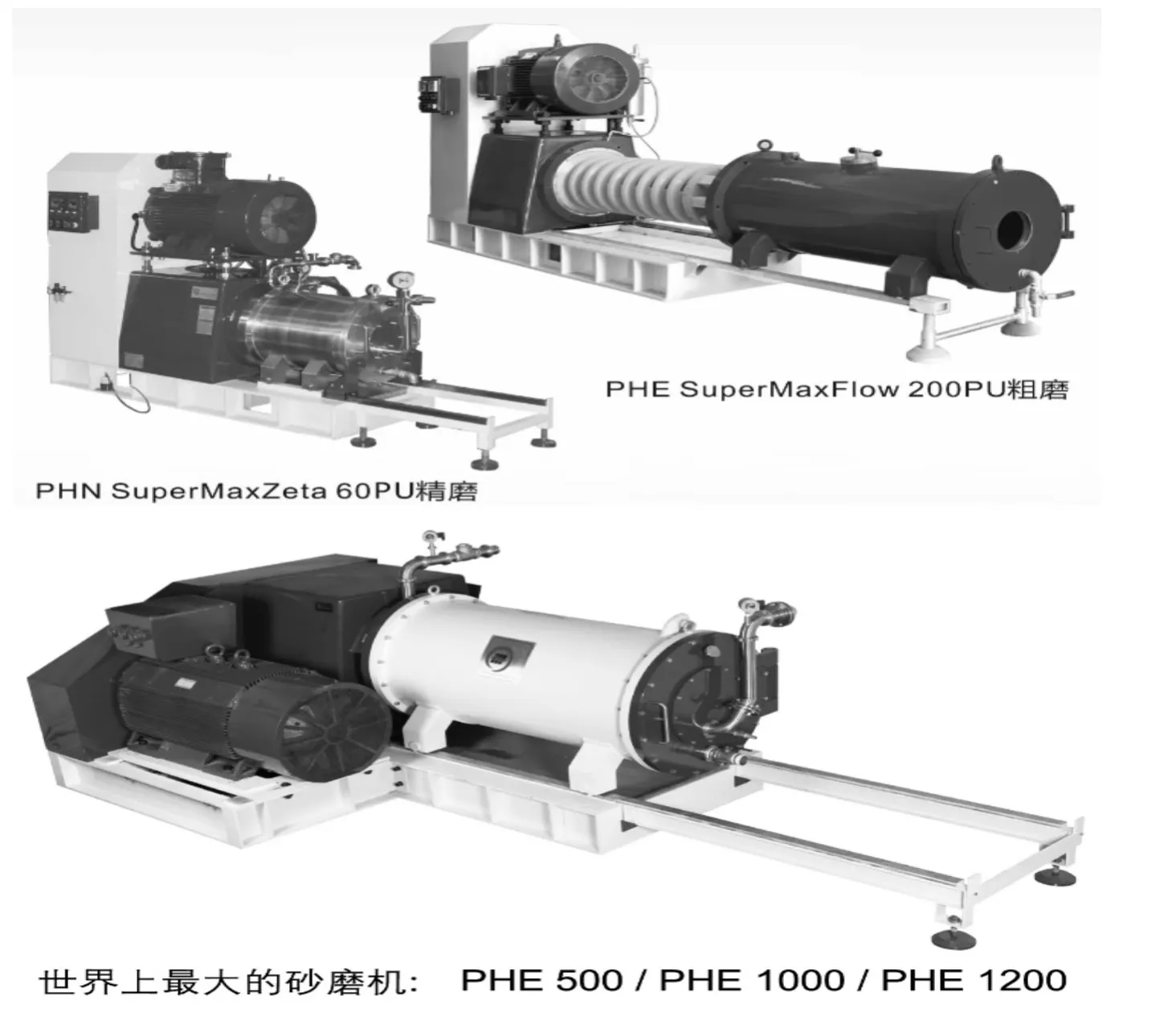

7 展望市场,设备超大型是必经之路且需加快

工业矿物粉体的加工价格相对低廉,因此需要处理量大的加工设备。研制产品粒度细且分布均匀、处理量大的大型超细搅拌磨机对于工业矿物粉体的深加工是当务之急。

不管非金属行业,还是金属行业或者能源行业,迫切需要一种高效、实用、能耗低且价格适中的大处理量、窄粒级超细超大型卧式砂磨机。

我国许多矿山工业生产铁精矿都使用普通卧式球磨机磨矿,因普通卧式球磨机磨矿效率低、产品粒度达不到要求、矿物没有达到单体解离,所以铁品位只能在53%~55%。超大型卧式砂磨机是金银矿、钼矿、铜矿、镍矿、铅锌矿、铁矿再磨或细磨最具有发展前景、能量利用率高、产品粒度细的一种细磨设备,另外,由于该设备结构简单、操作维护方便,从而被广泛应用于黄金矿、有色金属矿、金属矿和磁性材料等工业生产中。

派勒卧式超细砂磨机主要用于有色金属矿和非金属矿业领域的超细研磨串联工艺流程。

8 结论

根据运行电流变化情况的分析,我们确定卧式砂磨机最佳工艺参数如下:

图11 世界上最大的砂磨机

1)采用硅酸锆珠运行电流:>320A。

2)介质填充率是影响运行电流的首要因素,采用硅酸锆珠介质填充率80%最佳。

3)采用氧化锆珠运行电流:>430A。

4)介质填充率是影响运行电流的首要因素,采用氧化锆珠介质填充率85%最佳。

5)进料量是影响卧式运行电流的重要因素,进料量的大小直接影响运行电流的大小。通过研究确定进料量c~d m3/h为最佳点。

6)浆料粘度是影响运行电流的关键因素,往往在很多情况下,大家都忽略了浆料粘度对运行电流的影响,而在实际生产中,我们发现浆料粘度对运行电流的影响非常大。应满足磨前浆料粘度<400cps。

我们按最佳工艺参数长期生产运行,砂磨磨后浆料粒度分布和浆料粘度指标都有较大改善,为表面处理稳定提供质量较好的原料。

不同型号的卧式砂磨机工作原理基本相同,主要性能参数有所差异,可以通过工艺和装置技术研究,并将2者有效结合,一定能够提高生产效率和技术水平,为最终产品品质的提升奠定基础。

1 张国旺.超细粉碎设备及其应用.北京:冶金工业出版社,2005

2 戴长禄.锆在建筑陶瓷坯体、釉料及微晶玻璃中的作用与影响.佛山陶瓷,2011(3):15~18

3 屈启龙,王冠甫,等.球磨制备超细硅酸锆新工艺.中国陶瓷,2007(5):8~10

4 李东.有色金属硫化矿选矿技术现状及进展探研.四川有色金属,2007

5 Pease J D,Young M F,Curry D,et al.Improving fines recovery by grinding finer.MetPlant,2004

6 Young M F,Pease J D,Johnson N W.Developments in milling practice at the lead/zinc concentrator of mount isa mines limited from 1990,AusIMM sixth mill operators conference,1990

7 毕胜.钛白粉生产表面处理.国家化工行业生产力促进中心钛白分中心,2004(10):18~20

8 陈朝华,刘长河.钛白粉生产及应用技术.北京:化学工业出版社,2005