简述陶瓷工业中喷雾干燥尾气的处理及应用*

李 婷 张胜利 杨 倩 王 林

(咸阳陶瓷研究设计院 陕西 咸阳 712000)

前言

喷雾干燥在陶瓷工业中的应用是在20世纪50年代中期才开始的。近20多年来,由于喷雾干燥设备和技术的不断发展,在陶瓷工业中的应用日益广泛。目前,已应用喷雾干燥大规模生产的有墙面砖、地面砖、电瓷以及特种陶瓷如铁氧体、氧化铝、滑石锆英石等,近年来又应用到生产冶金保护砖、日用陶瓷、高压电瓷、玻璃粉和某些金属的碳化物等。

陶瓷工业生产中的喷雾干燥器,大多数都是开式循环系统,干燥后的废气经简单除尘后直接排放到大气中。据介绍,全国范围内大约有30000台喷雾干燥器在运行,由于排放的废气中夹带着大量的粉尘,有特殊气味的和有毒的气体成分,因此,对环境造成了严重的污染。在保证其正常生产的情况下,解决环境污染是一个十分迫切的任务。

1 满足粉尘排放要求的除尘器

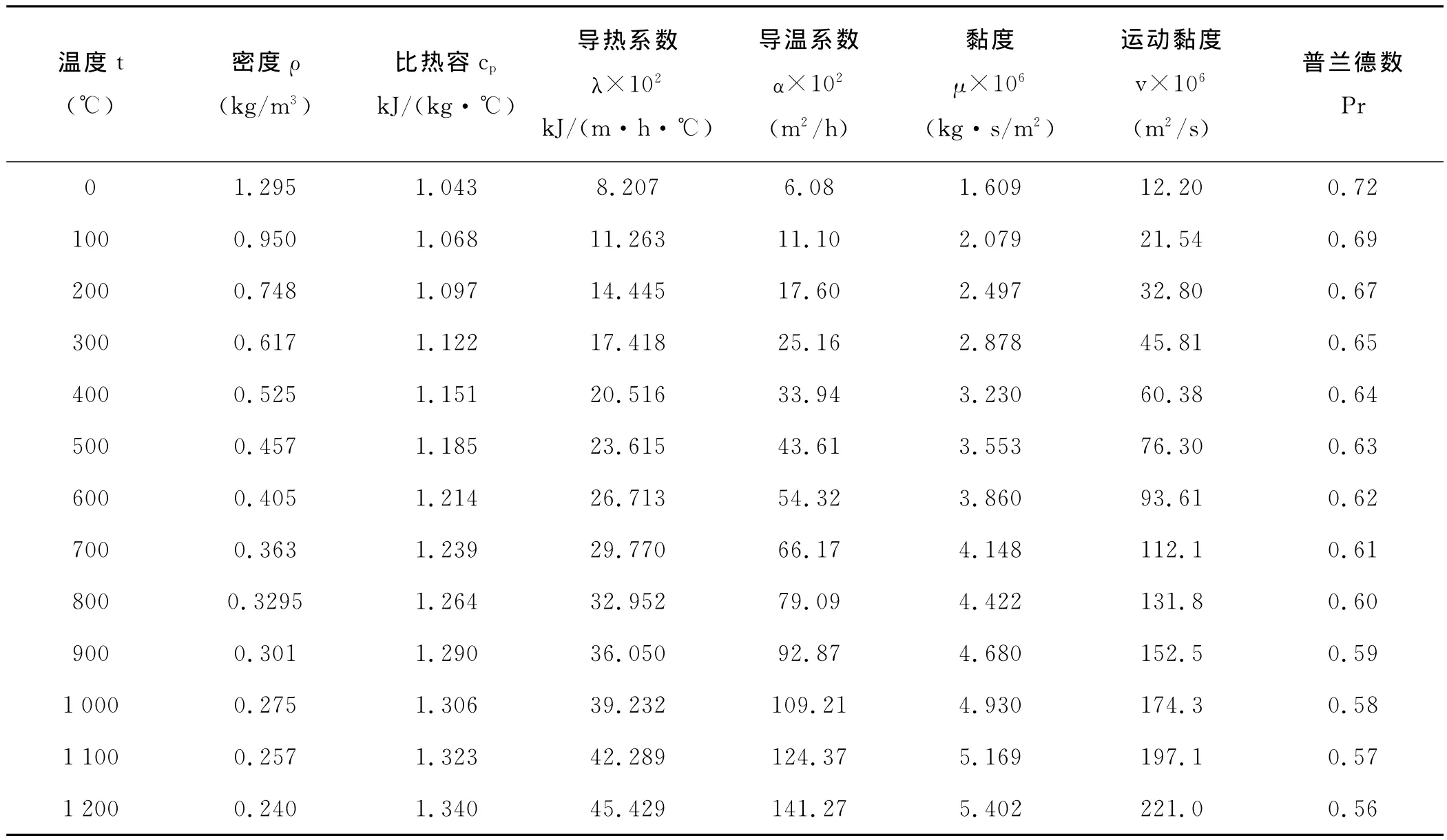

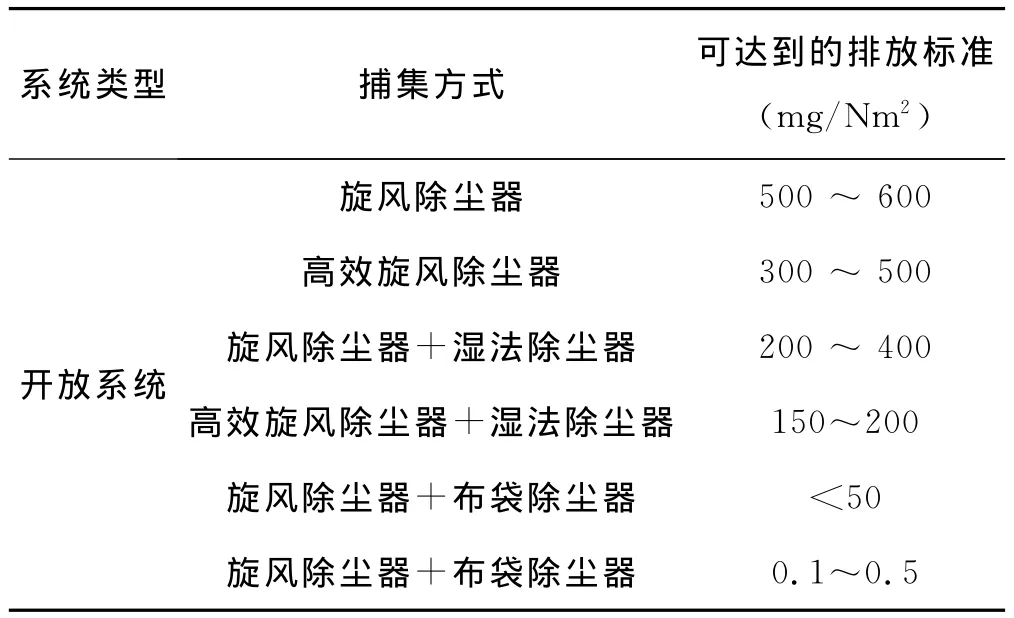

首先我们要了解喷雾干燥系统所排放的烟道气的物理性质(见表1),有针对性地选择粉尘捕集装置。从喷雾干燥系统排放到大气中的粉尘浓度是由粉尘捕集装置的效率决定的。这些捕集装置包括旋风除尘器、布袋除尘器、湿法除尘器等。旋风除尘器是最常用的,它成本低,维修和清洗都很方便,对于要求特别高的捕集效率来说,通过特殊设计的旋风除尘器也是可行的。布袋除尘器在喷雾干燥系统中越来越被广泛采用,由于近年来布袋材质的改进,捕集效率提高、耐热和化学稳定性较好,使其能满足工业生产中粉尘捕集效率的要求;湿法除尘器通常作为二级分离装置放在旋风分离器或袋滤器之后,其捕集效率取决于能量的消耗,要求的捕集效率越高其能耗也就越大。表2列出了各种除尘器可能达到的粉尘排放标准。

表1 烟道气的物理性质

表2 各种粉尘捕集方式可达到的粉尘排放标准

根据这些年生产经验,采用旋风除尘器加上布袋除尘器除尘效果较好,但在陶瓷行业,对布袋除尘器必须要有特殊要求或增加双流通管道才能满足生产要求。在其它行业要根据具体情况具体分析。

2 喷雾干燥脱硫技术的原理及方法

在众多的脱硫技术中,利用喷雾干燥法脱去烟道气中的二氧化硫是一个越来越受到重视的技术。这项技术是在20世纪70年代初开始进行研究的,20世纪70年代末已投入商业运行,20世纪90年代初已成功地应用于总装机容量为12000MW火力发电厂中的烟气脱硫。它投资少、操作简单、除硫效率高、没有二次污染,与烟道气脱硫中大量使用的湿法相比,喷雾干燥法脱硫形成的粉末产品有更大的选择性和开发价值。近年来,该技术已经较为成熟。

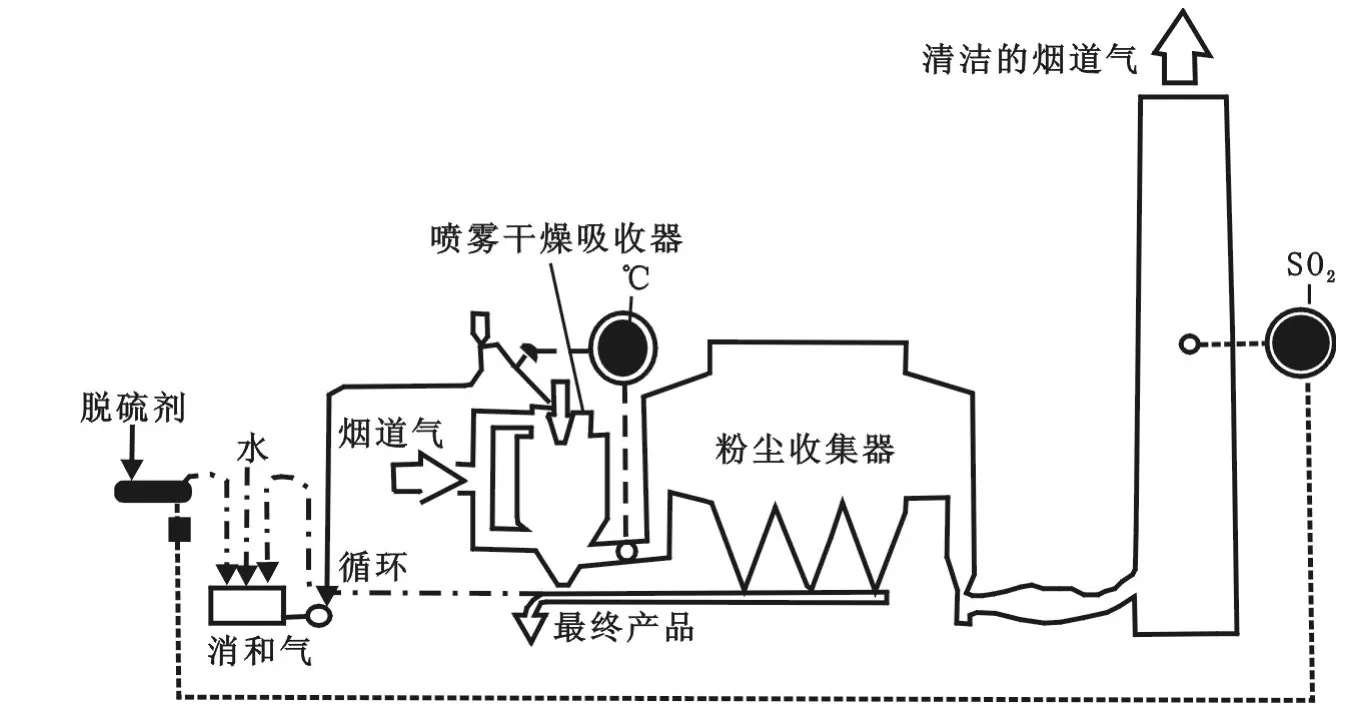

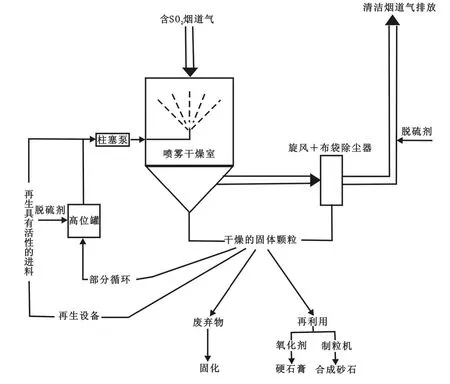

喷雾干燥法脱硫的工艺流程如图1所示。吸收剂(大部分采用石灰浆液,也有采用碳酸钠溶液等)用泵输送到干燥室顶的旋转雾化器中,形成云状的雾滴群,雾滴直径一般在20~100pm,这些雾化后的细小雾滴在干燥塔中与烟道送来的含硫烟气(温度在160~200℃)充分接触,经过化学反应和干燥,产生的固体硫酸盐粉末在塔底、布袋除尘器或静电除尘器中得以回收。

图1 喷雾干燥脱硫工艺流程

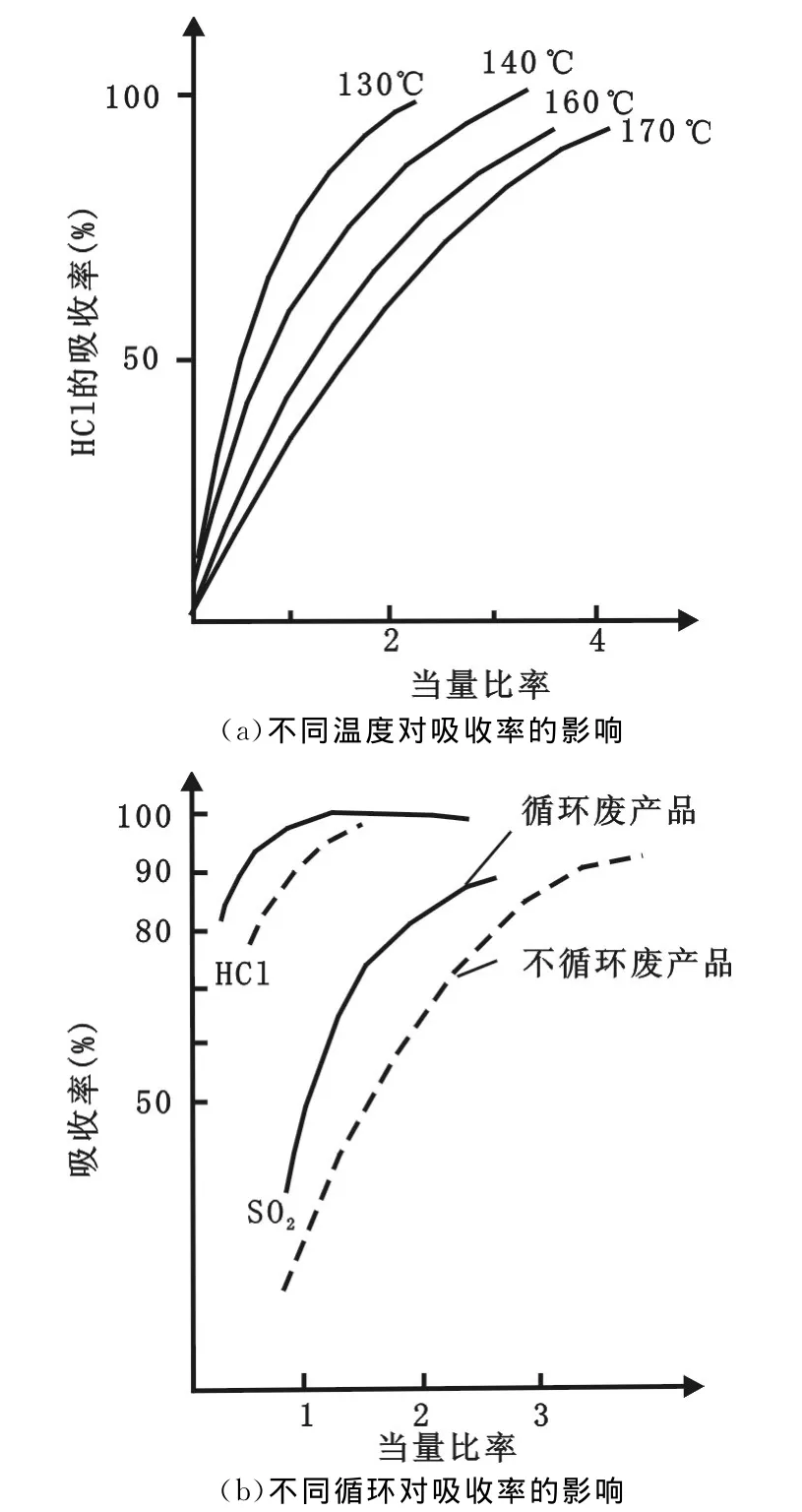

图2 喷雾干燥塔吸收性能

该脱硫工艺的控制原理是以调节吸收剂的进料速度来控制烟道气出干燥塔的温度,防止烟气处于或低于饱和状态,最佳操作条件应使其略高于饱和温度,并同时保证排放烟囱中的二氧化硫含量在规定的范围内。这样既可以做到用最少的吸收剂达到最佳的脱硫效果,又能保证干燥装置的连续稳定运行。

在脱硫干燥装置中一般有2种方法,一种为雾化器方式,即将脱硫剂加水后使其雾化;另一种方式为将脱硫剂与原料直接混合再雾化。从陶瓷行业具体情况来分析,采用第二种方法更为方便直接。

喷雾于燥脱硫效率取决于吸收剂的使用量,一般可达95%,如果把部分干燥后的产品返回到进料液中循环使用,可以改善吸收剂的性能,很好地利用其中的活性组分,提高除硫效率。图2示出了不同温度及不同循环对除硫效率的影响;表3列出了以CaO2为吸收剂的喷雾干燥脱硫性能。

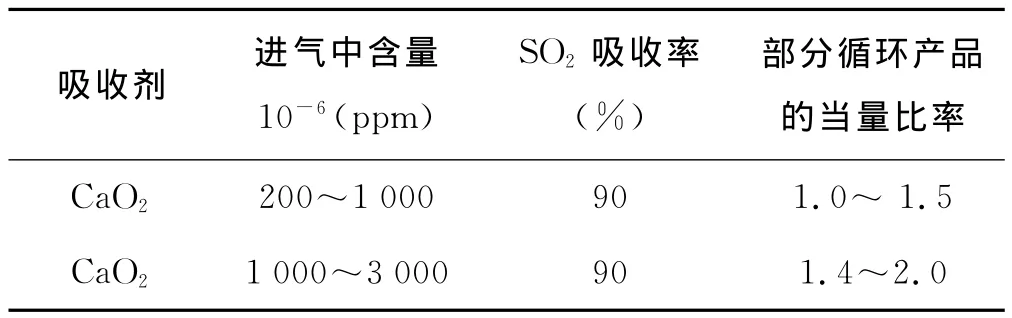

表3 CaO2为吸收剂的喷雾干燥脱硫性能

3 喷雾干燥脱硫技术应用

喷雾干燥脱硫技术能否广泛应用的一个重要前提是能否解决干燥后的大量粉末硫酸盐的合理开发利用问题。图3示出了其应用范围,可以再生作为吸收剂,部分干料可循环使用,作为大地的添充物,转化为牙膏状用于水泥的缓凝剂,制成颗粒状的人造砂石,作为建筑材料的填充剂代替常用的混凝土和沥青等。

图3 用作脱硫设备的喷雾干燥器

4 结语

随着陶瓷工业生产规模的增加,喷雾干燥产生的尾气越来越多,对空气的污染也越来越严重,所以尾气处理要在技术上突破,达到环保要求是势在必行的。