纳米级面形精度光学平面镜加工

张 峰

(中国科学院长春光学精密机械与物理研究所

光学系统先进制造技术中国科学院重点实验室,吉林长春130033)

1 引言

高精度平面镜广泛应用于各类光学系统中。例如在强激光、短波段光学系统中,为了减小散射损失,提高抗破坏阈值,所使用的光学平面镜应该具有很高的面形精度和非常低的表面粗糙度。这些苛刻的要求对光学加工提出了巨大的挑战。

光学加工是一个非常复杂的过程,单一的加工方法很难加工出同时满足各项技术指标要求的光学元件。为了对某些光学元件进行合理的加工,人们将不同加工技术结合在一起,提出了许多组合加工方法来实现这些光学元件的有效加工[1-3]。高精度平面镜的加工也是如此。

目前常用的光学抛光方法有:传统古典抛光、计算机控制小磨头抛光[4-5]、应力盘抛光[6]、磁流变抛光[7]、离子束抛光[8-10]等。计算机控制小磨头抛光、应力盘抛光及磁流变抛光采用尺寸小于被加工工件的小磨头进行子口径加工,加工效率相对较低,且容易产生中频误差,适合表面各带区曲率不同的非球面的加工。传统古典法采用尺寸与被加工工件相等、甚至更大的抛光盘进行全口径加工,加工效率较高,同时避免了中高频误差的产生,适合表面各点曲率一致的平面、球面加工。而离子束抛光是高精度确定性抛光,特别适合工件最后加工阶段的面形修正。因此,将古典法抛光和离子束抛光相结合可实现高精度光学平面镜的有效加工。

目前高精度平面镜较普遍的加工方法是环带抛光技术[11-13],该技术是由传统的古典抛光法派生而来的。环带抛光技术利用不停转动的直径大于被加工平面镜3倍以上的环形抛光盘对放置其上的平面镜进行连续抛光。环带抛光技术的优点是:可以同时加工多块平面镜;平面镜以复合轨迹运动,具有均化抛光效果;平面镜浮动加工,不存在由于粘接或夹持而产生的镜面变形;可以通过自由加压提高加工效率,将被加工平面镜快速加工到一定精度。环带抛光技术的缺点是过分依赖加工者的经验,抛光稳定性较差。先进的离子束抛光技术可以很好地克服环带抛光技术的缺点,与环带抛光技术形成互补,用来完成环带抛光后平面镜面形后续的最终精密修正。本文将环带抛光技术和离子束抛光技术相结合,实现对纳米级面形精度光学平面镜进行高效精密加工。

2 环带抛光技术

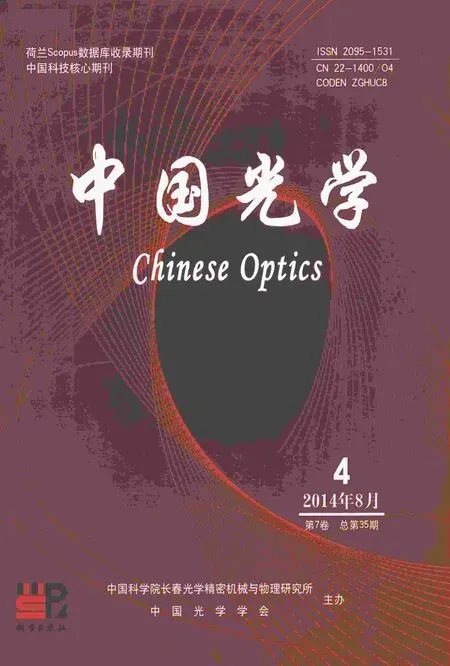

环带抛光机主要由环形抛光盘、圆形光学玻璃校正板以及平面元件加持器等几部分组成,图1(a)和(b)分别为环带抛光机的实物照片和工艺结构简图。

图1 环带抛光机Fig.1 Continuous polishing machine

在抛光过程中,表面开有沟槽的环形沥青抛光盘由电机驱动以稳定的速度连续不停的转动。平面镜固定在夹持器内,被加工表面朝下与环形抛光盘相接触被均匀地抛光。平面镜面形在被修正的同时也会造成抛光盘的磨损,从而会使抛光盘的面形变差。校正板在主动驱动电机的作用下以一定的速度转动,其作用是始终修正抛光盘的面形。校正板直径比工件直径大得多,校正板对抛光盘面形的影响比工件对于抛光盘面形的影响要大,校正板的面形决定了工件的面形。因此,整个抛光过程中可以看作是平面精度通过抛光盘在校正板和平面镜之间的传递。校正板与工件之间的面形关系可表示为[13]:

式中,N1和N2分别是校正板和平面镜的光圈数;D1和D2分别是校正板和平面镜的直径。可见,光圈数与加工零件直径平方成正比。光圈数越小,面形精度越高。所以使用大尺寸的环带抛光机加工小口径平面镜,可以大大提高平面镜的面形精度。然而,环带抛光技术过分依赖加工者的经验,加工到一定的面形精度后,还需通过离子束抛光来进一步提高其面形精度。

3 离子束抛光

3.1 离子束抛光原理

离子束抛光是确定性的超精密加工技术,利用离子束轰击工件表面发生的物理溅射效应实现工件表面材料去除。在真空条件下,离子源发射的离子束入射到工件表面,与工件表层原子碰撞进行能量和动量转移,并在工件内部引起级联碰撞。在这一系列的碰撞过程中,工件表层的原子若获得足够的指向工件外部的动量,即可摆脱工件材料的束缚,从工件表面飞溅出去,形成材料去除。

与传统的抛光方法相比,离子束抛光虽然去除速率相对较低,但是抛光确定性好、材料去除过程稳定、材料以原子量级被去除精度高。因此,离子束抛光特别适合光学元件最后抛光阶段面形的精密修正。

3.2 离子束抛光实验和去除函数研究

为了实现确定性的离子束抛光,首先要获得这种抛光方法精确和稳定的去除函数。离子束抛光的去除函数是通过抛光实验来获得的。离子束抛光实验是在IBF-1500抛光设备上进行的,其实物照片如图2所示。

图2 IBF-1500抛光设备实物照片Fig.2 Photo of the IBF—1500 polishing machine

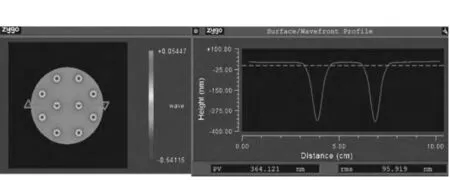

为了研究离子束抛光的去除函数并验证其稳定性,在初始面形精度 RMS值为 0.01λ(λ=0.6328 μm)的Ф100 mm的熔石英平面实验件表面进行10次去除函数抛光实验,每次抛光100 s,相邻两次抛光间隔时间为1 h,整个去除函数实验持续约8 h。抛光实验的工艺参数如下:氩气流量:4 sccm;RF电路功率:50 W;离子束电压、电流:1 000 V、1.5 mA;加速器电压、电流:100 V、0.25 mA;中和电流:50 mA。去除函数抛光实验完成后,用ZYGO干涉仪对实验件进行检测,结果如图3所示。

图3 去除函数检测结果Fig.3 Test results of removal functions

通过对离子束抛光去除函数10次实验结果进行统计分析可以得到如下结论:平均峰值去除率是3.643 nm/s,最大相对误差为2.91%;平均体积去除率是0.009 3 mm3/min,最大相对误差为2.86%;离子束的平均半宽度(FWHM)约为5.701 mm,最大相对误差为0.96%。通过上述分析可知:去除函数不稳定性小于3%。这些实验数据为离子束抛光的实际应用奠定了良好的基础。

4 组合抛光实例

用传统的环带抛光技术和先进的离子束抛光技术对口径为150 mm的熔石英平面镜进行组合抛光,整个组合抛光过程如下。

4.1 环带抛光技术预抛光平面镜

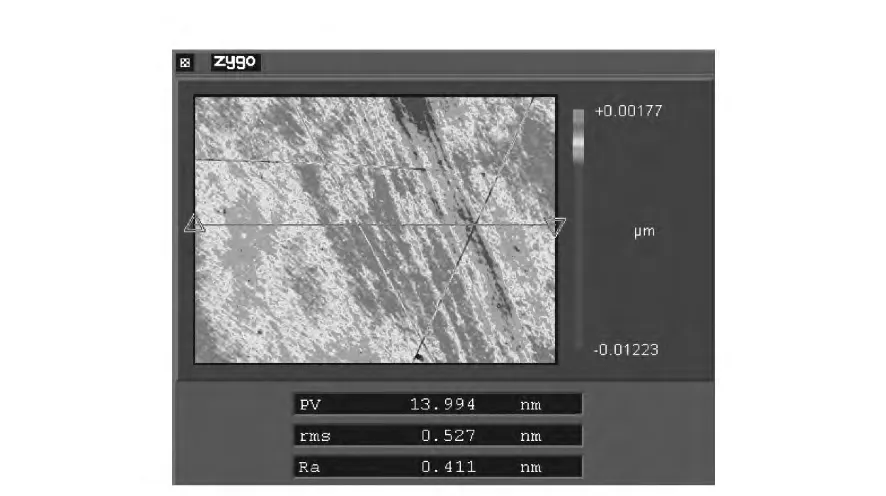

为了去除研磨后平面镜的粗糙表面和下表面破坏层,首先应对平面镜进行预抛光,使平面镜表面粗糙度达到技术指标要求的同时,面形误差也达到一定的精度。在1 m环带抛光机上对平面镜进行5天的预抛光,抛光后分别采用ZYGO干涉仪和ZYGO NewView 7200表面粗糙度仪对平面镜的面形和表面粗糙度进行检测,测量结果分别如图4和图5所示。从图4可见,预抛光后平面镜的面形精度为85.1 nm(RMS值)。图5是测量尺度为1.41 mm×1.06 mm时测得的预抛光后平面镜的表面粗糙度值,其表面粗糙度RMS值为0.527 nm,满足技术指标要求。

图4 预环带抛光后平面镜的面形误差Fig.4 Surface error of the flat mirror after pre-CP

图5 预环带抛光后平面镜的表面粗糙度Fig.5 Surface roughness of the flat mirror after pre-CP

4.2 环带抛光技术修正平面镜面形

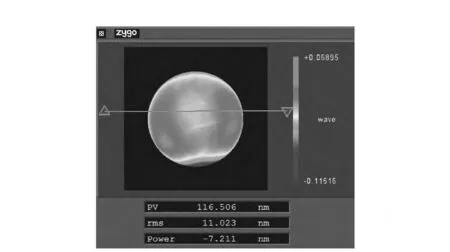

预抛光后的平面镜表面粗糙度基本达到要求,面形精度还需进一步提高,接下来采用环带抛光技术对平面镜的面形进行修正。平面镜的面形修正是在1 m环带抛光机上进行的,通过对1 m环带抛光机进行理论分析和大量的工艺试验研究[14],得到适合Ф150 mm的平面镜抛光工艺参数如下:抛光盘的转速为3 rad/min,校正板的转速为2.3 rad/min,平面镜的转速为3.5 rad/min,校正板的偏心率为370 mm,平面镜的偏心率为380 mm。在整个抛光过程中,可以根据具体的抛光情况对各个工艺参数进行微调。经过3.5 h的抛光,平面镜的面形精度为11.023nm(RMS值),其检测结果如图6所示。

图6 环带抛光后平面镜的面形误差Fig.6 Surface error of the flat mirror after CP

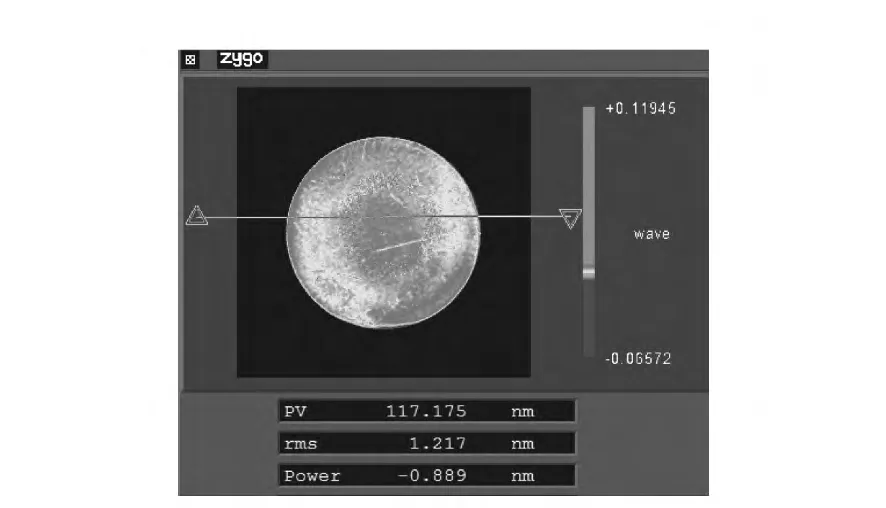

4.3 平面镜的离子束抛光

采用确定性的离子束抛光技术进行平面镜最终的面形修正,抛光工艺参数与离子束去除函数实验的工艺参数相同,采用基于线性代数和正则化方法的驻留时间算法求解出驻留时间[15]。经过1.5 h的离子束抛光,平面镜的面形误差从11.023 nm(RMS值)收敛到1.217 nm(RMS值),如图7所示。

图7 离子束抛光后平面镜的面形误差Fig.7 Surface error of the flat mirror after IBF

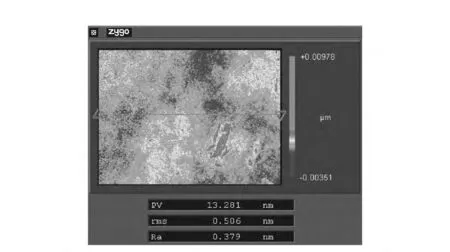

采用ZYGO NewView 7200表面粗糙度仪对平面镜的表面粗糙度进行检测,在1.41 mm×1.06 mm测量尺度上,其表面粗糙度达到0.506 nm(RMS值),如图8所示,满足技术指标要求。

图8 平面镜的表面粗糙度Fig.8 Surface roughness of the flat mirror

4.4 分析与讨论

描述光学元件表面质量的两个重要技术指标是其面形误差和表面粗糙度。在采用组合加工技术对平面镜进行加工过程中,平面镜的表面粗糙度技术指标是在环带预抛光工序达到的。经过时间较长(5天)的环带预抛光,平面镜由研磨后的粗糙表面转变到表面粗糙度RMS值为0.527 nm的光滑表面。后续的环带抛光修正平面镜面形的时间较短(3.5 h),并且采用与预抛光相同的加工工艺,所以对平面镜表面粗糙度的改变影响很小。而离子束抛光采用正入射加工,基本上不改变平面镜的表面粗糙度值[16]。平面镜表面粗糙度最终检测结果为0.506nm(RMS值),与环带预抛光后的表面粗糙度值相近。在组合抛光过程中,平面镜的面形精度是分3步达到的:环带预抛光使平面镜由研磨表面达到面形误差为85.1 nm(RMS值)的平面;环带抛光进一步修正平面镜的面形,使之精度提高到11.023 nm(RMS值);最终采用离子束抛光使平面镜面形误差收敛到1.217 nm(RMS值)。综上所述,组合加工结果能够很好地满足平面镜技术指标要求。

5 结论

本文提出了一种由传统环带抛光技术和先进离子束抛光技术相结合而形成的组合加工技术。环带抛光的作用是去除研磨后平面镜的粗糙表面及下表面破坏层,使其表面粗糙度达到技术指标要求,同时将平面镜加工到一定的面形精度;离子束抛光用于平面镜面形精度的最终修正。采用这种组合抛光技术对口径为150 mm的熔石英平面镜进行抛光,经检验平面镜的面形误差和表面粗糙度分别达到1.217 nm RMS和0.506 nm RMS。实验结果表明,这种组合抛光技术适用于纳米级面形精度光学平面镜的抛光。

[1] 宣斌,谢京江,宋淑梅.多模式组合抛光技术在光学加工中的应用[J].光学 精密工程,2011,19(1):41-50.XUAN B,XIE J J,SONG SH M.Application of multi-mode combined polishing to optical manufacturing[J].Opt.Precision Eng.,2011,19(1):41-50.(in Chinese)

[2] 张峰.空间相机碳化硅反射镜表面硅改性层的组合式抛光[J].中国激光,2013,40(7):0716001-1-0716001-5.ZHANG F.Combined type polishing of silicon modification layer on silicon carbide mirror for space camera[J].Chinese J.Lasers,2013,40(7):0716001-1-0716001-5.(in Chinese)

[3] 刘振宇,罗霄,邓伟杰,等.大口径非球面的组合加工[J].光学 精密工程,2013,21(11):2791-2797.LIU ZH Y,LUO X,DENG W J,et al..Multi-mode optimization for large optical aspheric mirror[J].Opt.Precision Eng.,2013,21(11):2791-2797.(in Chinese)

[4] JONES R A.Optimization of computer controlled polishing[J].Applied Optics,1977,6(1):1247-1249.

[5] 张健,代雷,王飞,等.小磨头自适应抛光抑制高精度非球面中频误差[J].光学学报,2013,33(8):0822002-1-0822002-7.ZHANG J,DAI L,WANG F,et al.Restraint of mid-spatial-frequency error aspheric surface by small-tool adaptive polishing[J].Acta Optica Sinica,2013,33(8):0822002-1-0822002-7.(in Chinese)

[6] 范斌,万勇建,陈伟,等.能动磨盘加工与数控加工特性分析[J].中国激光,2006,33(1):128-132.FAN B,WAN Y J,CHEN W,et al..Manufacturing features comparing between computer control active-lap and computer control optical surface for large aspheric optics[J].Chinese J.Laser,2006,33(1):128-132.(in Chinese)

[7] 尹韶辉,徐志强,陈逢军,等.小口径非球面斜轴磁流变抛光技术[J].机械工程学报,2013,49(17):33-38.YIN SH H,XU ZH Q,CHEN F J,et al..Inclined axis magnetorheological finishing technology for small aspherical surface[J].J.Mechanical Eng.,2013,49(17):33-38.(in Chinese)

[8] 武建芬,卢振武,张红鑫,等.光学非球面离子束加工模型及误差控制[J].光学 精密工程,2009,2(5):414-420.WU J F,LU ZH W,ZHANG H X,et al..Model of ion beam figuring in aspheric optics and its error control[J].Opt.Precision Eng.,2009,17(11):2678-2683.(inChinese)

[9] DAI Y F,LIAO W L,ZHOU L,et al..Ion beam figuring of high-slope surfaces based on figure error compensation algorithm[J].Applied Optics,2010,49(34):6630-6636.

[10] DEMMLER M,ZEUNER M,LUCA A,et al..Ion beam figuring of silicon aspheres[J].SPIE,2011,7934:793416-1-793416-6.

[11] 刘民才,胡晓阳,李壮声.大口径高精度方形平面光学元部件的研制[J].光学技术,2001,27(6):518-521.LIU M C,HU X Y,LI ZH SH.Research of fabricating large quadrate high-precision plane optical elements[J].Optical Technique,2001,27(6):518-521.(in Chinese)

[12] 曹冲.大口径光学元件超精密环抛技术研究[D].成都:四川大学,2004.CAO CH.Study on ultra-precision continuous polishing of large aperture optical components[D].Chengdu:Sichuan University,2004.(in Chinese)

[13] 李俊峰,陈亚,宣斌.环带抛光技术材料去除理论模型研究[J].中国光学与应用光学,2009,2(5):414-420.LI J F,CHEN Y,XUAN B,et al..Study on material removal theoretical model of zone polishing technology[J].Chinese J.Opt.Appl.Opt.,2009,2(5):414-420.(in Chinese)

[14] 马志成.大口径平面光学元件加工方法研究[D].长春:中国科学院长春光学精密机械与物理研究所,2010.MA ZH CH.The study on the methods of fabrication a large aperture flat[D].Changchun:Changchun Institute of Optics,Fine Mechanics and Physics,Chinese Academy of Sciences,2010.(in Chinese)

[15] 邓伟杰,郑立功,史亚莉.基于线性代数和正则化方法的驻留时间算法[J].光学 精密工程,2007,7(7):1009-1015.DENG W J,ZHENG L G,SHI Y L.Dwell time algorithm based on matrix algebra and regularization method[J].Opt.Precision Eng.,2007,7(7):1009-1015.

[16] 舒谊,周林,谢旭辉,等.离子束倾斜入射抛光对表面粗糙度的影响[J].纳米技术与精密工程,2012,10(4):365-368.SHU Y,ZHOU L,XIE X H,et al..Impact of oblique incidence in ion beam figuring on surface roughness[J].Nanotechnology and Precision Engineering,2012,10(4):365-368.(in Chinese)