大断面煤巷支护设计优化及应用研究

梁文明

(汾西矿业集团新柳煤业公司,山西省吕梁市,032000)

在综采放顶煤技术不断发展的今天,采掘设备大型化是必然趋势,与之配套的巷道的断面也随之增大,大断面巷道给巷道围岩控制带来了挑战。尤其是当巷道顶板破碎、支护不及时和不合理时,就会出现顶板离层、巷道变形、片帮,甚至冒顶事故,所以对于大断面煤巷选择合理的支护方式和支护参数具有重要的意义。

现阶段,煤巷设计要综合考虑支护安全、支护成本、掘进进度等因素,尽可能做到投入产出比最大化。常用的煤巷支护设计方法主要有工程类比、理论计算、数值模拟和监控设计4种。本文在工程类比的基础上给出改进方案,利用FLAC3D数值模拟的先验性,最后通过工程监测后验支护效果好坏及支护效果的合理与否。

1 工程概况

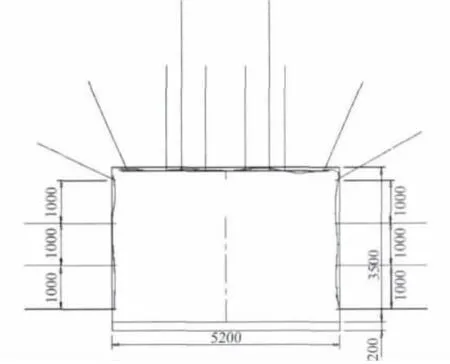

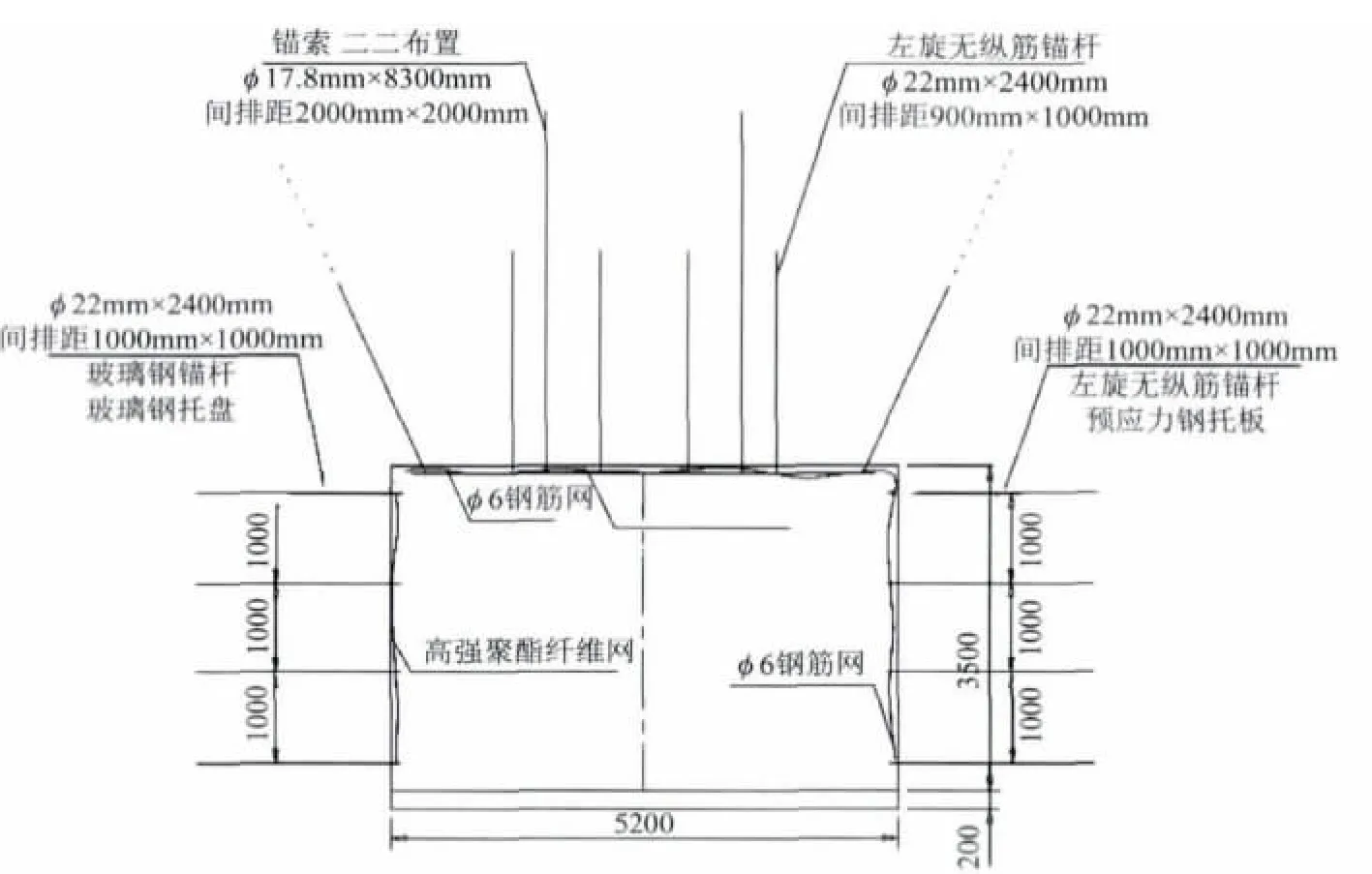

金庄矿2203运输巷位于+1135水平,地面标高为+1488m,该段地层属石炭系上统太原组C3t,2203运输巷建在3-5#煤层底板,煤层倾角2°~3.5°,合并区煤层全厚平均为22.04m,纯煤厚平均20.58m,煤层含多层夹石,其岩性为黑色炭质泥岩,泥质结构,块状构造,受地质构造影响煤层结构复杂,松软破碎,普氏系数f=1.1。顶、底板及夹矸岩性一般为高岭岩、高岭质泥岩、砂质泥岩和炭质泥岩,局部为粉砂岩或细粒砂岩。2203运输巷所处煤层较厚、煤体破碎,掘进地质条件复杂,支护困难。该巷为直角矩形断面,巷道宽5.2m,高3.7m,铺底为0.2mm,运输巷净断面积为18.2m2,如图1所示。

图1 运输巷断面图

原支护方案顶锚杆采用∅22mm×2400mm左旋无纵筋螺纹钢锚杆,间排距为900mm×1000mm,锚索采用 “三二三”布置,规格为∅17.8mm×8300mm,排间距为2000mm×2000 mm。左帮采用∅20mm×2200mm左旋螺纹玻璃钢锚杆,间排距为1200mm×1000mm。右帮采用∅22mm×2400mm左旋无纵筋螺纹钢锚杆,间排距为1200mm×1000mm。巷道两上肩窝处分别补打锚杆,规格同顶板锚杆。运输巷所在石炭纪特厚煤层受地质构造影响,节理裂隙非常发育,煤体破碎,加之煤巷掘进断面大,导致巷道支护困难,支护时间长,掘进支护效率低。从原支护方案的支护效果看,巷道顶板存在两帮移近量大,顶板离层严重的问题,时有漏顶、冒顶的现象发生,给生产安全带来较大隐患。为更利于掘、支平衡和工作面的接替,保证矿井安全、高效和经济生产,需要对原支护方案进行优化设计。

2 方案优化设计

根据原方案提供的支护参数和实际效果,结合该矿支护效果较好的同类巷道的支护方案,采用工程类比法设计了3种改进方案。

(1)改进方案1:与原支护方案相比,去掉顶板两肩窝处补打的锚杆,顶板支护其余参数不变。两帮的支护方式同原支护方案。

(2)改进方案2:顶板支护参数如方案1。两帮所有锚杆换成∅22mm×2400mm左旋无纵筋螺纹钢锚杆 (同顶锚杆的强度),间排距保持不变。且每隔两排用一根锚索替代原位置处一根锚杆,规格采用∅15.24mm×5000mm。其余支护参数不变。

(3)改进方案3:帮锚杆支护同方案二,顶锚杆支护方案为去掉巷道顶板两肩窝处补打的锚杆,顶板的锚索支护由 “三二三”支护变为 “二二”支护,支护的排拒为1500mm,一排在两钢带之间,一排在垂直距离1500mm的钢带两端 (即巷道上顶角处),且保持与竖直方向30°夹角进行交替支护。

3 模型的建立

采用FLAC3D建立巷道的三维立体力学模型及计算模型网格,其几何尺寸为50m×6m×45m,计算模型共有67992个单元和75478个节点。

巷道数值模拟为全断面一次开挖,一掘一锚,模拟开挖进尺为1m。模拟所用物理力学参数来自实验室的实验结果。

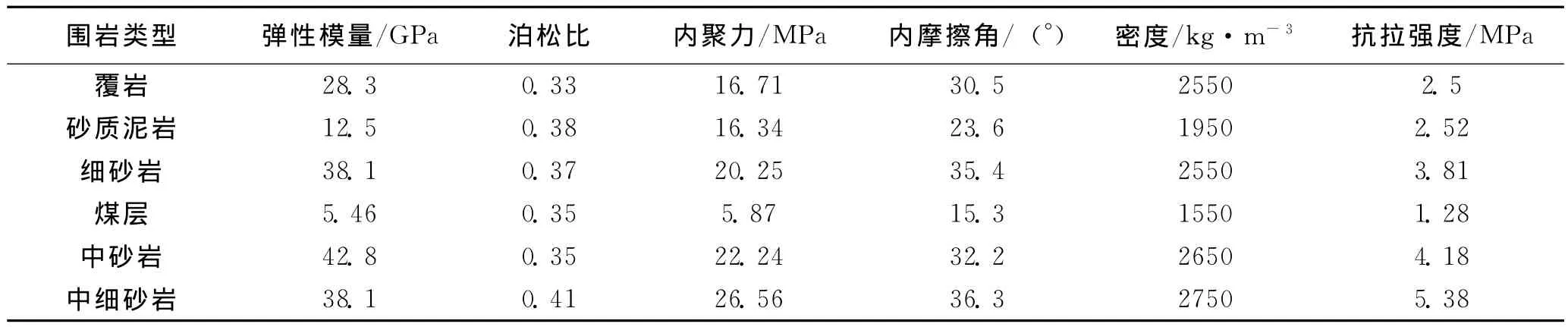

2203运输巷岩层物理、力学参数如表1所示。

表1 模型各岩层物理力学参数

4 相对最优方案的提出

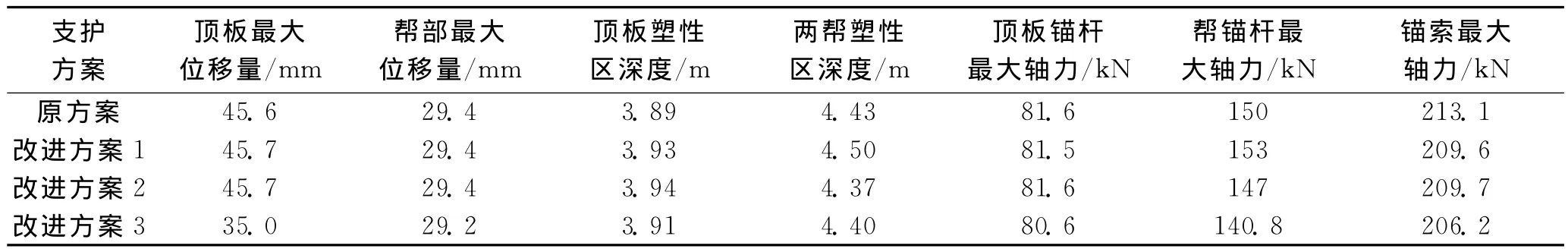

运用FLAC3D对3种支护方案的支护效果进行模拟,模拟结果与原方案进行对比,如表2所示。

从表2中可以看出,改进方案1和2的顶板最大位移量、帮部最大位移量及顶板锚杆最大轴力相差不大,帮锚杆的轴力比较大,接近屈服强度;改进方案3的帮锚杆轴力也较大,因此应该加强巷道帮部的支护强度。改进方案3的顶板位移量要明显小于其它两种方案,此种方案的顶板支护是较优的。

表2 支护方案的稳定性分析

图2 较优方案支护布置图

在综合分析3种改进方案的基础上,同时综合考虑经济成本和施工条件,设计出金庄矿2203运输巷优化的支护方案,见图2。

(1)顶板支护方案。巷道顶板采用规格为∅22mm×2400mm的20MnSi左旋无纵筋螺纹钢锚杆,间排距为900mm×1000mm,托盘均选用高强度托盘,托板规格为150mm×150mm×10 mm,锚杆锚固均采用两支树脂药卷锚固,一支规格为K2335,另一支规格为Z2360,锚固长度为1200mm,预紧力不小于60kN。

锚索为 “二二”布置,规格采用∅17.8mm×8300mm,排距为1500mm,一排在两钢带之间,一排在垂直距离1500mm的W钢带上的两端 (即巷道上顶角处),且保持与竖直方向30°夹角,进行交替支护。配套金属托板规格均为300mm×300mm×20mm。

顶板金属网采用∅6.0冷拔钢筋制作,规格为2000mm×1000mm,网格为80mm×80mm。顶板托梁均选用W型钢带,规格为4700mm×220mm×3mm (长×宽×厚),锚杆均布置在钢带上。

(2)两帮支护方案。巷道左帮为玻璃钢锚杆同金属网联合支护。玻璃钢锚杆均采用∅22mm×2400mm左旋螺纹树脂锚杆,间排距为1000mm×1000mm。托盘均选用塑钢托盘,托盘规格为150mm×150mm×10mm,螺帽均为塑钢。玻璃钢锚杆均采用树脂药卷锚固,规格为Z2360树脂药卷,锚固长度为600mm,锚固力不小于70kN,玻璃钢锚杆均采用三花布置。左帮采用塑料网,规格为2000mm×1000mm (长×宽),网格为50mm×50mm,钢筋网与塑钢网连接处不搭接。

巷道右帮采用∅22mm×2200mm左旋无纵筋螺纹钢锚杆,间排距为1000mm×1000mm,托盘均选用高强度托盘,托板规格为150mm×150mm×10mm,锚杆锚固均采用两支树脂药卷锚固,一支规格为K2335,另一支规格为Z2360,锚固长度为1200mm,锚固力不小于6t,预紧力不低于60 kN。采用∅6.0冷拔钢筋制作的金属网,规格为2000mm×1000mm,网格为100mm×100mm。

巷道底板铺底厚度均为200mm混凝土,混凝土强度为C25。

(3)优化方案与原方案对比分析。优化方案与原方案的区别在于优化方案将原方案上肩窝处的两排锚杆放到了帮部,此时各帮每排有4根锚杆支护,顶板的锚索由 “五花”布置,变为 “二二”布置,且一排布置在锚带中间,一排布置在锚带两端。2203运输巷采用改进的优化方案后各个指标如表3所示,优化后的方案在巷道围岩的位移量、塑性区及锚杆和锚索的受力控制方面都优于原方案,使运输巷两帮塑性区深度由原方案的4.43m减小到3.86m,减小了13.0%;帮部锚杆锚固力由150kN减小到108.5kN,减小了27.7%;顶板最大位移由45.6mm减小到34.8mm,减小了23.7%。由此可见,优化后的方案能够有效维持巷道的稳定性,支护的安全性大大提高。

根据现场测算统计,优化方案与原方案相比,顶板两肩窝处的2排锚杆移到两帮安装,使得安装锚杆的时间减少,每支护100m长巷道节省时间210min。另外,优化后的锚索打在钢带孔内替代锚杆,相当于每排少打了3根锚杆,每6排多打了1根顶锚索,每支护100m长巷道,多打7根顶锚索、66根锚杆,但每施工100m巷道却节省支护时间262.8min。以上两项使得每支护100m巷道累计节省时间472.8min。

表3 优化方案与原方案支护效果对比

5 结语

(1)基于工程类比、数值模拟和工程监测技术的综合设计方法,能够满足大断面煤巷支护安全、节约成本、加快进度的要求。

(2)应用FlAC3D进行大断面煤巷支护优化设计能较快地得到优化方案,为实现煤巷的快速安全高效支护提供基础。优化方案实施后,运输巷两帮塑性区、帮部锚杆锚固力、顶板最大位移都比原来减小10%~30%,每支护施工100m节省时间约8h,明显提高煤巷的掘进速度。

[1]许志东,许磊,杨俊章.厚煤层大断面煤巷支护技术研究[J].能源技术与管理,2013(1)

[2]严红,何富连,张守宝等.垮冒煤巷顶板模拟分析与支护研究[J].中国煤炭,2010(1)

[3]王茂源,薛华俊,白晓生等.基于FLAC3D的煤巷支护方案优化及应用[J].中国煤炭,2012(9)

[4]张成文,杨万斌.煤巷支护参数数值模拟设计优化研究[J].中国煤炭,2011(7)

[5]袁欣鹏,梁冰,王岩等.大断面煤巷锚杆支护数值模拟优化设计[J].水资源与水工程学报,2013(2)