H7轿车包边质量改进方法

潘远安,李昕,谢跃文,陈宏宇

在汽车车身制造中,有些部件是由内外板经过折边压合后合成总成,以增加部件整体刚度和强度。如车身四门、发动机罩、行李箱盖(统称四门两盖)及少数车型顶盖、燃油箱口盖和轮罩等。基本以汽车车身外表面件居多,对尺寸精度和表面质量要求较高,故包边质量好坏,直接关系着整车外观质量和整车装配质量。H7是新一代红旗轿车,身为国产自主品牌的领导者,勇于探索与实践,克服包边压合工艺难点问题,对产品质量提升有着非凡的历史意义。

1.大角度翻边尺寸稳定

压机包边压合与专机包边压合对冲压单件制件翻边角度要求较高,在保证成形后表面质量的前提下,一般都应该控制在105以下,局部边角可放大到110。这给冲压单件制件带来困难,若增大翻边角度,不但会降低冲压成本,也给单件制件成形质量提供可靠的保证,不过根据文献研究,预翻边角度大于65会出现明显起皱,终翻边角度大于56°时会出现明显呲边。若内表面出现褶皱现象,则会引起外板波浪,故一次性折弯角度大则表明质量越差。

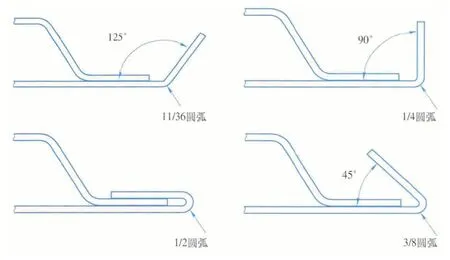

而H7红旗轿车采用滚边机器人滚边压合包边技术,将滚边程序设定为三道次,以行李箱盖为例,首先将零件翻 边从125°翻折至75°~90°,为第一道次预包边;然后再将其从75°~90°翻折至30°~45°,为第二道次预包边,最后从30°~45°翻折至0°,为第三道次包边,也称为终包边,从而避开了由翻边角度而引起的呲边和褶皱问题。但制件翻边角度越大,其折弯处圆弧长度越短,包边后棱边尺寸越难控制,制件成形的质量好坏程度也随之无法预料,如图1所示。

制件在125°时,其棱边弧长只是整个圆周长11/36圆弧,直到最后包边压合结束的1/2圆弧,其折边弧长理论伸长率在63.6%,可见成形困难程度。H7红旗轿车制件对质量要求严格,尺寸胀出的控制要求较高,经过三次弯折后,尺寸胀出应小于0.7mm,尺寸平行差控制在0.5mm以内。

图1 折弯过程中棱边变化过程

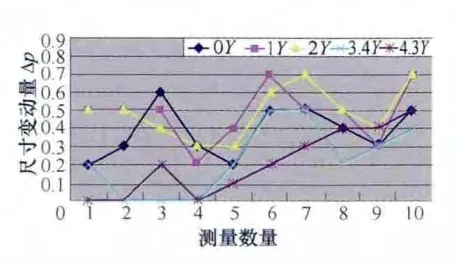

根据制件的坐标系,选取局部几个重要测量点,研究制件不同位置的尺寸变动情况。图2为不同制件轮廓尺寸变动量与位置之间关系,纵坐标为尺寸胀出量,横坐标为制件测量数量。测量位置如图3Y向坐标数字分别对应总成的5个位置点。

由图2可见,经过三次滚压后5个位置点的尺寸变动量并不相同,且5个位置点都有相应波动,但波动量都控制在0.5mm范围内,保证了制件尺寸的稳定。

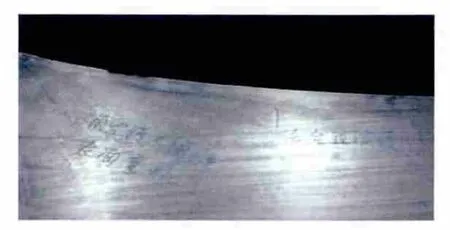

2.包边压力均匀

对完成的包边压合工件进行评价和测量,依据是压合边厚度是否合格,压合角部是否合格,压合边是否有波浪,制件表面是否有压痕、裂纹和制件尺寸测量等。其中,表面波浪是所有包边工艺都会出现的常见问题,也是相对不容易解决的问题,检测手段可以通过磨石打磨零件四周压合边表面,显现出连续的亮暗区域(“亮”的部分是磨石打磨区域,“暗”的部分是磨石未打磨区域)(见图4)。

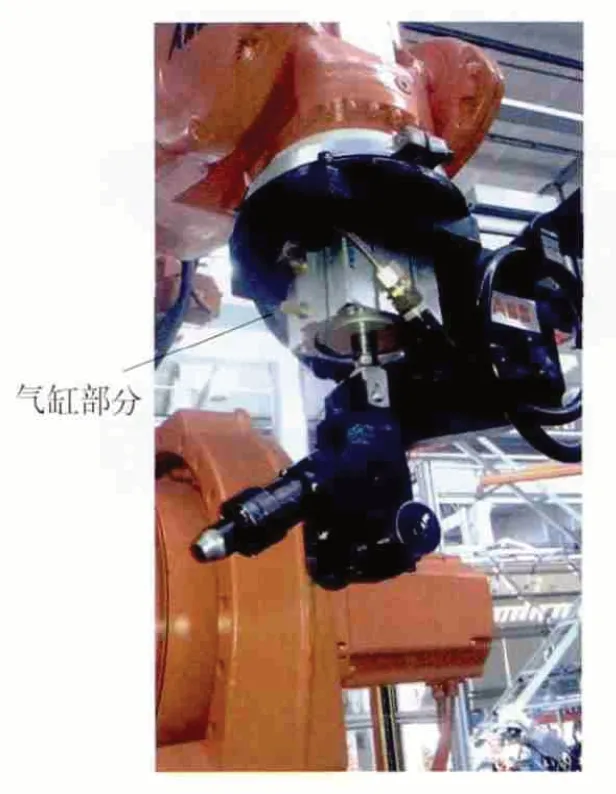

滚边轨迹和滚边压力是产生表面波浪的一个主要因素,现代滚压轨迹程序都是由仿真软件(如ROBCAD)先对其模拟仿真,然后校正机器人TCP点(Tool Center Point),实现滚头轨迹运行控制。若TCP点精度不高或仿真做的质量差,就会造成机器人轨迹偏离理论位置,滚压轨迹如波浪线似行走,板材压料受力不均而形成波浪。H7红旗轿车采用ABB机器人滚边头装置气缸进行压力供给,采用比例阀等控制元件进行压力控制,将压力施加给滚轮,通过滚轮与工件间摩擦力将工件在冲压中预留的翻边向内侧翻折,实现滚边压合,如图5所示。

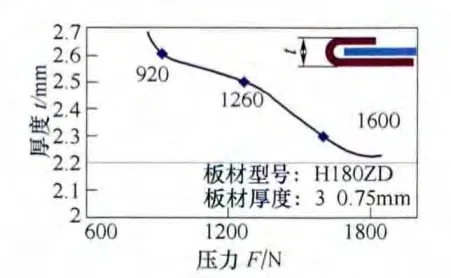

根据多次调试验证,外板厚度在0.75mm时,滚边参数一共是3种:第一道次预翻边和第二道次预翻边设置在1.5~1.6kN,第三道次终包边设置在1.8~2.0kN(见图6)。

形状复杂或角位置可设置压力值为0.6kN。将其值输入到控制系统中,若超出2.0kN压力范围,则伺服比例阀的电控单元就会报警信号,机器人停止运行,保证压力的可控性,从而实现对制件表面质量的控制。

另外,滚压速度对制件表面质量也是不可忽视的,单位时间内滚压速度大于制件形变应力释放速度就会使制件表面产生波浪。H7红旗轿车滚边速度平直边为200~300mm/s,角或形状复杂部分根据实际压合后质量进行相应调整。

3.创新滚头造型

图2 不同位置的尺寸

图3 后盖局部检测位置示意

图4 压合边波

图5 机器人滚头组及气缸结构

图6 滚头压力与厚度的关系

同济大学王立影等人提出滚头结构对制件成形质量有着重要的影响,滚头造型需根据制件结构合理设计,并仿真模拟验证。图7为H7红旗轿车车门制件,卡扣对滚边质量产生较大影响:滚边后卡扣被压平,不能起到固定水切的作用。平直边产生表面波浪。为解决滚压问题,轿车公司大胆对滚头进行改革,将中间车出一个环形凹槽,预翻边时卡扣刚好通过凹槽而不产生滚压变形(见图7、图8)。

经过改进滚头,卡扣可以完成对水切条进行定位,牢固地将水切条固定。

4.结语

虽然本文列举了制件表面质量缺陷的改进办法,但由于不同车型结构和板材的原因要根据实际情况具体分析和判断。具体压合工艺的确定要从实际情况出发,充分考虑诸多影响因数。对此,我们将作进一步的工艺研究。笔者谨以此文抛砖引玉,引发包边压合方面专家更深入的思考。

图7 改进前滚头

图8 改进后滚头