时效制度对A286性能的影响

叶文君,胡隆伟,欧阳建文,邹刚

高温合金又称热强合金、耐热合金或超合金,它是可以在600~1100℃氧化和燃气腐蚀条件下承受复杂应力、长期可靠工作的一类金属材料。高温合金广泛应用于燃气涡轮发动机热端关键部件,如涡轮盘、涡轮工作叶片、涡轮导向叶片、燃烧室和加力燃烧室的紧固件等。

高温合金大体上可分为固溶强化型和沉淀硬化型两种。其中,A286是目前使用最广泛的一类铁基沉淀硬化型高温合金,其可在700℃以下保持较高强度,同时在815℃以下仍具有较高的抗氧化性。该牌号一般在固溶加时效状态下使用,时效制度决定了主强化相γ'相[Ni3(Al,Ti)]的形态以及在基体中的分布情况,进而决定材料的各项力学性能。本文主要研究了几种不同的时效工艺对合金性能的影响。

1.试验

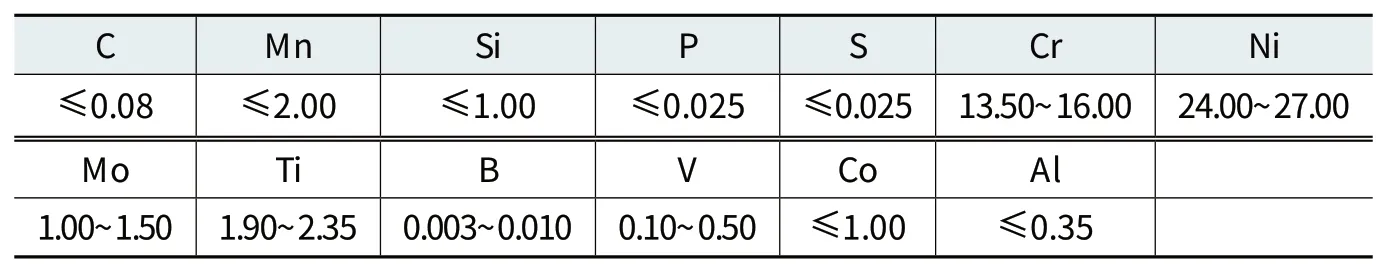

本试验原材料为真空感应、真空自耗电极重熔生产的A286进口高温合金丝材,规格为φ4mm。其合金化学成分见表1,等同于国内材料GH2132。

试验使用的设备有真空气淬炉、箱式电阻炉、数控车床、数控无心磨床、数控滚丝机、数显维氏硬度计、金相试样压片机、三思万能电子试验机、德国莱卡DMI5000M金相显微镜等。

所有试验材料统一在982℃进行固溶处理,固溶后按表2所列试验方案进行时效。其中,720℃首段时效使用真空气淬炉,后续时效全部使用箱式电阻炉,材料用硅砂保护。每组方案后一段时效温度总比前一段时效温度低,详见表2。

试验结束后各组材料均制造规格为MJ4的螺钉以及金相硬度试样,测试不同时效制度下材料各项力学性能,并观察不同时效制度下合金的金相组织。

2.试验结果和分析

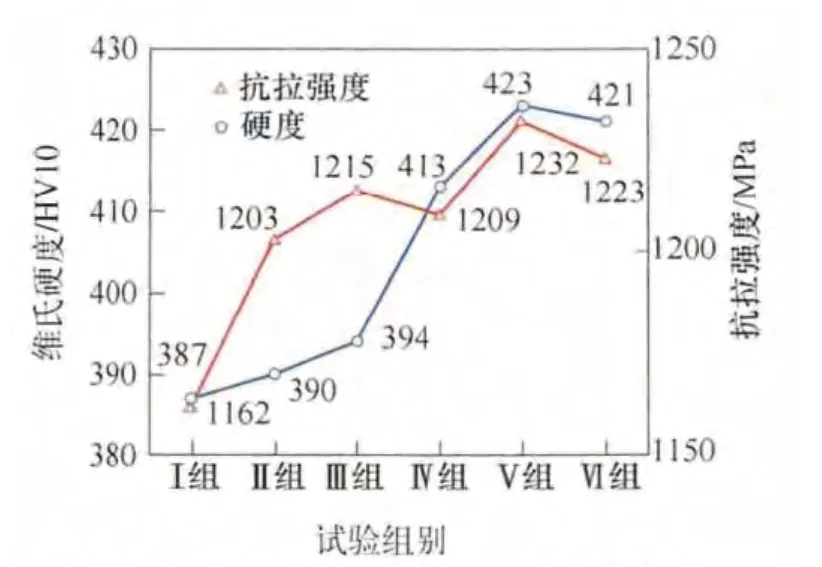

(1)试验结果 不同时效制度下材料抗拉强度和硬度值见表3,硬度试验每个试样打三点取平均值。通过对表中数据进行比较,可以看出:I组进行一段时效的合金强度、硬度比所有多段时效后的合金强度、硬度都低;对Ⅰ组、Ⅱ组、Ⅳ组、Ⅵ组进行对比,可看出随着时效段数的增加,合金的强度、硬度都随着时效段数的增加而提高,而对Ⅰ组、Ⅲ组、Ⅴ组进行对比,同样可以发现这个趋势;对Ⅱ组、Ⅲ组的数据或对Ⅳ组、Ⅴ组的数据进行对比,可发现当使用较低的时效温度时,可获得较高强度、硬度;对比Ⅲ组和Ⅳ组数据可看出,采用720℃+650℃两段时效制度,合金强度高于采用720℃+680℃+650℃三段时效制度,应注意Ⅲ组第二段时效温度比Ⅳ组低,同时参考Ⅴ组和Ⅵ组数据,可发现类似的结果,即第二段时效选用650℃的三段时效制度,合金强度高于第二段选用680℃的四段时效制度。

表1 A286合金化学成分(质量分数) (%)

表2 试验方案

为便于观察合金强度、硬度的变化趋势,现将表3数据作图比较,如图1所示,720℃一段时效,合金强度、硬度均为最小值,对于强度值而言,二段时效强度比一段时效提升较多,二段以后随着时效段数增加,强度值提升趋于缓慢,且随着时效温度提高,强度值有下降趋势;对于硬度值而言,一段及二段时效制度硬度值提升较少,二段到三段提升较大,三段以后趋于平稳,且采用较低时效温度可获得较高硬度。

A286作为高温合金材料,主要在高温环境下,为测试时效制度对材料高温性能的影响,每组试样取3件按技术标准进行了高温持久试验。试验样本为MJ4规格的螺钉,螺纹应力面积为9.517mm2,施加约450MPa的应力,即4.28kN的载荷,样本在(650±2)℃温度下保持受载,试验结果见表4。从表中可见所有试样在23h内均未发生断裂,符合相关技术标准的规定,说明多段时效制度对合金高温持久性能没有不利影响。

产品有时会在交变轴向载荷或复杂循环应力下工作,因此还进行了疲劳性能试验。疲劳试验参数按照产品通用技术条件要求,每组试样取3件进行。具体参数为:高载3.5kN,低载0.35kN,进行拉-拉疲劳试验,试验频率100Hz以下,试验结果见表5。技术标准规定平均循环次数应达到65000次,且单件至少达到45000次。本次疲劳试验为节约成本,进行至70000次后直接停止,所有试样在70000次循环后均未破坏,证明疲劳性能均合格,多段时效不影响疲劳性能。

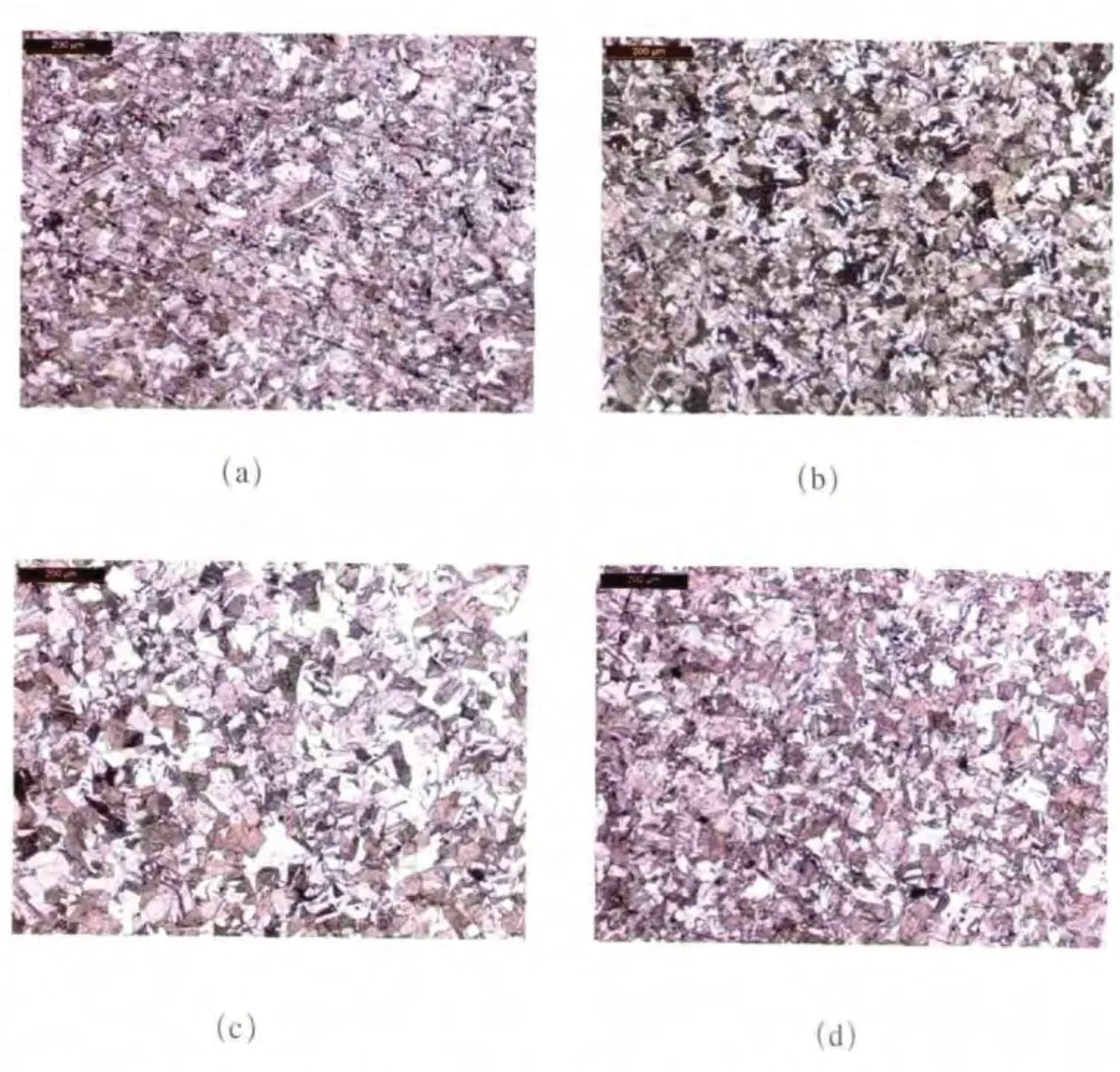

观察Ⅰ组、Ⅱ组、Ⅳ组、Ⅵ组热处理试样的金相组织,如图2所示。图2a~图2d分别是上述四组试样放大100倍后的组织,经过与标准晶粒度评级图进行对比,四组试样的晶粒度都在6~7级。由此可以看出,时效制度对合金晶粒度并无明显影响。

(2)分析讨论 A286是一种典型的沉淀硬化型高温合金,主要通过时效在γ基体中析出γ'相[Ni3(Al,Ti)]进行强化,时效析出过程是连续析出,γ′相在合金基体中呈球状均匀弥散分布,其开始析出温度在600℃左右,在700~730℃析出最多,因此相关标准规定的第一段时效温度都在720℃。由于时效时间较短,同时试验用丝材经入厂复验,化学成分合格,因此判别系数ΔNV′>0,合金中无η相和σ相出现,另根据图2可知,晶粒度受时效制度影响也不大,因此判断合金强度主要由γ′相形态影响。

图1 不同时效制度下合金的强度硬度

表3 各组试样抗拉强度对比

表4 高温持久试验结果

表5 疲劳试验结果

γ'相在合金中随着时效温度的提高会逐渐长大,γ′相的长大趋势如图3所示。γ′相的尺寸对温度很敏感,在500℃~650℃区间内长大较缓慢;从700℃开始,其长大速度开始明显增加;到800℃,γ′相的尺寸已达到90~100nm。因此,在上述试验方案中,仅采用720℃一段时效,得到尺寸较大的γ′相,而后续的680℃、650℃、630℃时效则会补充析出一些尺寸较小的γ′相,补充时效的段数越多,则析出的沉淀强化相也就越多,因此强化效果也就越明显,合金强度越高,而时效温度较低时,析出的强化相尺寸则较小。

根据合金的沉淀强化机理,第二相对位错的阻碍作用有绕过机制和切过机制。A286时效后强度一般都在1100MPa以上,第二相主要通过绕过机制进行强化,即位错绕过第二相质点,在第二相颗粒周围留下位错环,位错被阻碍,进而提高合金强度。根据位错理论,位错弯曲至半径R时所需剪切应力为τ=Gb/2R,其中G为剪切模量,b为伯氏矢量,当R为颗粒间距λ的一半时,所需剪切应力最小,即τ=Gb/λ。可见,绕过机制颗粒的强化与颗粒间距成反比,颗粒越多、越细,则强化效果越好,再结合图3,低温时效情况下第二相颗粒更细,这就解释了在较低温度下时效合金强度高的现象。

3.结语

(1)A286高温合金采用多段时效,可有效增加γ基体中主强化相γ′相含量,提高高温合金强度和硬度。

(2)在时效段数相同的情况下,采用较低的时效温度,可获得更加细小而弥散的第二相颗粒,获得更好的强化效果。

(3)时效段数的增加对合金硬度的提升比对合金强度的提升更明显,合金强度对时效温度更敏感一些。

(4)时效温度和段数对高温合金的晶粒度影响不明显,同时对合金的疲劳和高温持久性能不会产生不利影响。

(5)增加时效段数、降低后续时效温度也可作为高温合金生产中,弥补产品强度不合格的补救措施。

图2 I、II、IV、VI组热处理制度处理后合金金相组织

图3 γ′相的长大趋势