数字化与合金化技术在锤头生产中的应用

马峰

目前,新型干法水泥生产线石灰石破碎多采用单段锤式破碎机,遇到石灰石中SiO2含量高或结晶尺寸偏大时,锤头寿命严重下降,破碎成本急剧增高。针对所含SiO2异常的石灰石破碎,我公司的技术人员利用现代数字化技术及先进的铸造工艺,成功研发出了第二代“大金牙”锤头,并正式投放市场,获得用户的一致好评。

1.大锤头的工况服役条件

锤头是破碎机中的主要消耗件,锤头使用寿命对企业的稳定生产和生产成本有直接影响。影响锤头使用寿命的主要因素有破碎物料本身的磨蚀性、锤头运行线速度、锤头破碎方式等。锤头的主要失效形式是磨损失效,为了提高锤头的使用寿命,就应该根据锤头的主要失效形式,进行优化设计,既保证锤柄部位有高的冲击韧度以抵抗所破物料的巨大冲击而不断裂,又要增加锤头打击部位的耐磨性,从而提高整个锤头的使用寿命。

我公司的第二代“大金牙”超级锤头就是按照以上要求,采用分散镶铸工艺,以优质强化超高锰钢为锤头基材,在其工作磨损部位嵌铸高强韧、超高硬度金属块——增强相WTi/C,利用磨损过程中逐渐凸出的增强相来承受磨损,从而对基体起到“阴影效应”。这样不仅秉承了优质超高锰钢基体的高韧性、高可靠性和自身良好耐磨性的优势,更兼具超硬钨钛合金增强耐磨性,从而实现了“好钢用在刀刃上”。

2.数字化技术的应用

(1)破碎机对锤头的最基本性能要求:一是锤柄不断裂;二是打击部位不掉块;三是耐磨。为了防止锤头在使用过程中发生断裂的严重事故,我们利用现代数字化有限元结构分析技术,模拟锤头工作仿真应力分析云图,找出锤头工作过程中的应力区(见图1、图2),再结合锤头的服役条件,选定锤柄及基体材料以及工作部位的增强方式。

(2)根据锤头工作仿真应力分析云图分析结论,应用铸造CAD技术模拟铸造过程,实现了工艺方案优化,缩短了生产试制周期,节约了成本。我们利用华铸CAE数值凝固模拟软件,模拟锤头生产中的凝固过程,对锤头的铸造工艺进行优化设计,从而使锤头基体更致密,合金与基体结合良好,如图3所示。

图1 锤头工作打击部位仿真应力分析

图2 锤头柄部受力部位仿真应力分析

3.锤头材质及工艺技术的优化

(1)化学成分设计 由于锤头随转子高速旋转破碎几吨重的石灰石,其受到的冲击力很大,必须用高韧性的耐磨材料,奥氏体高锰钢为最佳选择。但普通高锰钢屈服强度低,易发生塑性变形,因此近年来多加2%左右Cr(质量分数),提高屈服强度和耐磨性能。由于锤头厚度大(160~180mm),为使中心部位也为全奥氏体组织,通过降低碳含量,提高锰含量,但锰含量提高后容易使其柱状晶长大,为此通过合金化加入Mo、Ni、V、Ti、B、W、RE等多元微量元素,通过综合合金化来细化晶粒,变质夹渣,提高冶金质量和综合耐磨性能。

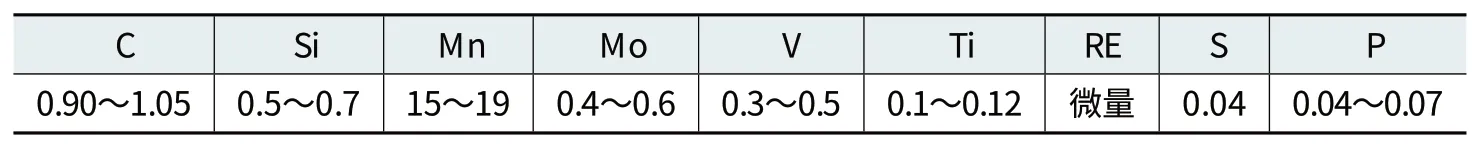

根据化学成分设计原则设计为ZGMn18Cr2VTiBNbRE,其化学成分见附表。

(2)冶金质量 首先炉料要精选烘干,控制废钢的表面质量,降低钢液中的氢、氧含量,尤其对感应电炉更加重要。

锰铁中磷含量较高,在选购锰铁时,要选择含磷量低的锰铁合金。冶炼时,锰铁宜后加入炉内,以减少烧损量,后加入的铁合金要预先经过烘烤。

采用碱性炉料砌炉,炉底造渣,控制夹杂物的数量、分布形态和等级。

我公司在国内率先采用炉内吹氩精炼和炉外精炼技术,使钢液夹杂物更少、更加纯净,冶金质量达到最优。

(3)铸造工艺 铸型:锤头磨损部位采用外冷铁或覆砂外冷铁,内浇道从一侧引入,锤头侧部放易割冒口。为了获得铸态细晶粒,减少碳化物析出量,除了控制浇注温 度,还要对厚大件放置外冷铁,可以提高锤头基体的致密度,减少缩孔、疏松。由于奥氏体高锰钢体收缩大,为了防止出现缩孔,必须设置侧冒口。在工艺上采用补浇、放发热剂等办法增强补缩效果。奥氏体高锰钢钢液中的MnO呈碱性,与型砂中的SiO2易产生化学粘砂,因此选用最好的镁砂高铝粉和铬铁矿粉做涂料,以提高铸件表面质量。

大金牙锤头铸造工艺如图4所示。

(4)浇注工艺 奥氏体锰钢由于碳量高,导热性低及结晶速度较快,容易产生粗大的结晶组织。当传热有方向性时,往往形成柱状晶,在枝晶之间存在显微疏松和夹杂物,影响钢的性能,尤其是标准奥氏体锰钢铸态晶粒的大小通过热处理是很难改变的,因此在生产中要求高温冶炼、低温浇注,要严格控制出钢温度。另外,浇注温度低还可以减少热裂、缩孔、粘砂及气孔等缺陷,节约能源。

(5)热处理工艺 加热温度在保证碳化物充分溶解的情况下,尽量选低些。淬火入水温度不得低于95 0℃。零件与水量之比应达1∶8,水温低于30℃。我们发现厚度大于80mm的奥氏体高锰钢件水韧后,心部冷速慢,析出了针状碳化物,使性能下降。为了减少高温下碳化物固溶的困难,降低能耗及缩短生产周期,对100mm以下厚度的锤头,可采用200℃入炉,以70~80℃/h速度升温,不进行650℃保温的水韧工艺。

图3 锤头浇注与凝固过程模拟

图4 优化后的铸造工艺

奥氏体锰钢大锤头化学成分(质量分数) (%)

在热处理设备上,根据我公司的产品特点,我们自己研制了半绝缘钟罩式大锤头专用水韧处理电炉,使锤头表面氧化脱碳更少,设计优化的热处理工艺参数,使未溶碳化物、析出碳化物更少。

(6)清理 对奥氏体高锰钢铸态不能敲掉的浇冒口,可以水韧后进行浇水切割。

4.经济效果对比

国内某水泥集团DPC2022破碎机原使用Mn18Cr2锤头,平均每套锤头(共50只,每只120kg)破碎石灰石45万t。使用我公司的大金牙锤头后,平均每套锤头破碎石灰石85万t。大金牙锤头比原锤头性价比提高了25.4%。

5.结语

通过上述现代数字化技术的应用和基体材质及工艺参数的优化,使我公司生产的大锤头基体组织更加纯净、致密,使用中更加安全可靠,使用寿命较第一代“大金牙”锤头提高30%~50%,比国标Mn18Cr2锤头提高了50%~100%。