环氧有机涂层对锌铁合金镀层耐蚀性的影响

邵静*,方华,李晔,丁俊杰,姜赫

(东北石油大学机械科学与工程学院,黑龙江 大庆 163000)

目前,电镀锌基合金的研究与应用越来越广泛。其中,Zn–Fe 合金是锌系合金中成本最低的合金镀层,对钢铁基体而言,它属于阳极性镀层,具有电化学保护作用,其不仅具有优良的抗蚀性,而且具有良好的焊接加工性和抗蠕变性[1]。

防腐蚀涂层是延长金属基体寿命最有效的途径。有机涂层对金属基体的保护作用是防止腐蚀介质进入到基体表面,另外也起到机械保护的作用。当水分子穿过涂层进入到金属表面时,基体就可能会发生腐蚀。随着腐蚀的不断发生,腐蚀产物不断增多,有机涂层与基体的结合力不断下降,最终导致涂层剥落,涂层保护失效。采用涂料防腐具有以下优点:施工和维修方便,适应性强,可现场施工,一般不受设备的形状和大小的限制;涂料品种多,选择范围广,可与其他防腐蚀措施配合使用,取长补短。如果与合金镀层联合使用,其防腐蚀效果更好[2-5],而且与其他防腐蚀措施相比,其施工费用和成本较低。

本文在Q235 基体材料上制备了低含铁量的锌铁合金镀层(含铁量为0.4%~0.7%),在镀层上再涂刷环氧有机涂料。通过腐蚀浸泡实验及失重实验和电化学阻抗谱分析,研究了涂刷有机涂料前后的锌铁合金镀层试片浸泡在5% NaCl 溶液中的耐蚀性能。实验结果表明,有机涂层能大大提高锌铁合金镀层的耐蚀性。

1 实验

1.1 试片制备及工艺

电镀阴极材料选用Q235 钢,尺寸为20 mm×50 mm×1.5 mm,阳极材料为锌块,定期向镀液中补加硫酸铁试剂,以补充铁离子的含量。在Q235 钢基体试片上电镀锌铁合金的工艺流程如下:去氧化皮─水洗─去油脂─水洗─活化─水洗─电镀─水洗─吹干。

镀液组成及电镀工艺参数:ZnCl290 g/L,FeSO4·7H2O 10 g/L,KCl 200 g/L,H3BO310 g/L,聚乙二醇1 g/L,抗坏血酸1 g/L,主光亮剂5 mL/L,辅助光亮剂30 mL/L。以上试剂均为市售化学纯。镀液温度25°C,pH 4.5,电流密度1.5 A/dm2,时间5 min。

实验选用3 块Q235 试片,在其中2 块试片上电镀锌铁合金镀层,用北京时代汇博科技有限公司生产的TT260 型复层测厚仪测定其厚度为20 µm,最后在其中一块电镀锌铁合金镀层上涂刷环氧有机涂层,涂层厚度30 µm。

环氧树脂涂料配方为:m[环氧树脂GELR-128(环氧当量为190)]∶m[活性稀释剂BGE(环氧当量为190)]∶m(固化剂H-113)=90∶10∶50。环氧树脂GELR-128、活性稀释剂BGE和固化剂H-113 均购自北京德志诚建材有限公司。

1.2 性能测试与结构表征

1.2.1 腐蚀电位–浸泡时间曲线测试

选用上海速雷电力仪器有限公司生产的DJS-292C恒电位仪测量Q235+Zn–Fe 合金镀层+环氧有机涂层试片、Q235+Zn–Fe 合金镀层试片和Q235 试片在5% NaCl 溶液中的腐蚀电位随浸泡时间变化的规律。

1.2.2 电化学阻抗谱(EIS)分析

采用上海辰华生产的CHI600E 系列电化学分析仪测量。根据EIS 谱图的演化特性,将环氧有机涂层在5% NaCl 溶液中的腐蚀研究分为4 个阶段:浸泡初期、缓慢腐蚀阶段、腐蚀剧增阶段和腐蚀后期。电化学阻抗谱方法是研究涂层/碳钢体系腐蚀与防护机理的重要手段[6]。采用相应的等效电路对不同浸泡时期的EIS进行数值模拟,拟合得到腐蚀电化学参数。

1.2.3 腐蚀形貌分析

采用深圳市尤特有限公司生产的XT/N-60 系列体视显微镜进行宏观形貌分析,将试片放大30 倍,观察表面组织形貌腐蚀的变化。

1.2.4 失重实验测试

采用BSA6202S-C 电子天平测量金属试样,精确称重后把试片浸泡在平均温度20°C、浓度为5%NaCl溶液中(以细绳悬挂浸入,实验于250 mL 烧杯中进行)3 周(504 h),然后取出,用蒸馏水浸泡,超声波清除表面腐蚀产物,压缩空气吹干再称重。用试片单位面积、单位时间的平均失重来考察其腐蚀性能。

2 结果与讨论

2.1 腐蚀电位–浸泡时间曲线分析

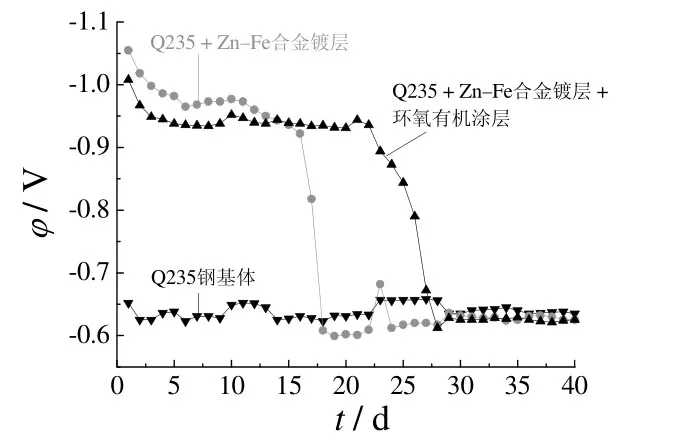

图1为Q235 钢基体试样、Q235+Zn–Fe 合金镀层试样和在Q235+Zn–Fe 合金镀层上涂有环氧有机涂层的试样在5% NaCl 溶液中的腐蚀电位和浸泡时间的关系曲线。

图1 以Q235 钢为基体的3种试片的腐蚀电位–浸泡时间曲线Figure 1 Corrosion potential vs.dipping time curves for three kinds of test coupons with Q235 steel as substrate

从图1 中可以看出,Q235 基体试样的腐蚀电位虽有微小波动,但一直很平稳,总体呈水平状态。Q235 +Zn–Fe 合金镀层试样腐蚀电位随浸泡时间的延长呈升高趋势,浸泡18 d 后,腐蚀电位与Q235 基体试片的腐蚀电位重叠,表明Zn–Fe 合金镀层已完全失效。Q235+Zn–Fe 合金镀层+环氧有机涂层试样的起始腐蚀电位略高于Q235+Zn–Fe 合金镀层试样,表明有机涂层能够对锌铁合金镀层起到保护作用。随着浸泡时间的延长,试样腐蚀电位缓慢上升,浸泡24 d 后,试样腐蚀电位急剧上升,表明环氧有机涂层已开始失效。浸泡27 d 后,试样腐蚀电位趋于稳定,并与Q235基体试样腐蚀电位及Q235+Zn–Fe 合金镀层试样腐蚀电位重叠,表明Zn–Fe 合金镀层已经完全失效。

2.2 电化学阻抗谱分析

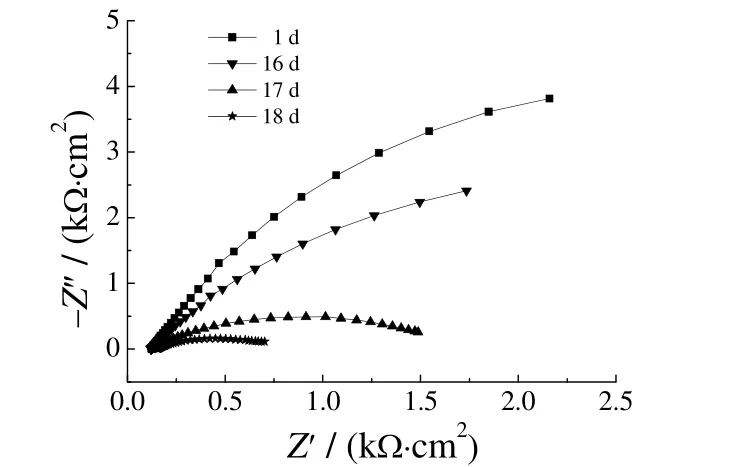

图2为Q235+Zn–Fe 合金镀层在5% NaCl 溶液中浸泡不同时间的EIS 曲线。

图2 含Zn–Fe 合金镀层的试片浸泡不同时间时的交流阻抗谱Figure 2 EIS spectra for test coupon with Zn–Fe alloy deposit after dipping for different time

从图2 可以看出,镀层在整个浸泡过程中表现出了单一的容抗特征,容抗弧半径的大小可以表征镀层的稳定性。浸泡初期测得的容抗弧半径很大,由ZView软件拟合得到的极化电阻值Rct高达6 011 Ω·cm2,见表1。这说明锌铁合金镀层相对于Q235 基体具有较高的耐蚀性。随着浸泡时间的延长,镀层所对应的容抗弧半径缓慢减小,耐蚀性随时间的延长而降低,但镀层浸泡16 d时仍保持5 651 Ω·cm2的较高的极化电阻。在浸泡中期,当镀层浸泡17 d时,极化电阻发生剧烈降低,1 d 内阻抗值从5 651 Ω·cm2降低到1 480 Ω·cm2,容抗弧半径显著缩小,说明镀层的耐蚀性降低,此时镀层已基本失效。在浸泡后期,当镀层浸泡18 d时,测得的阻抗谱曲线弧度几乎呈水平状态,其阻抗值从1 480 Ω·cm2降低到986.8 Ω·cm2,锌铁合金镀层已完全失效,整个浸泡过程中镀层阻抗的变化过程和腐蚀电位是一致的。

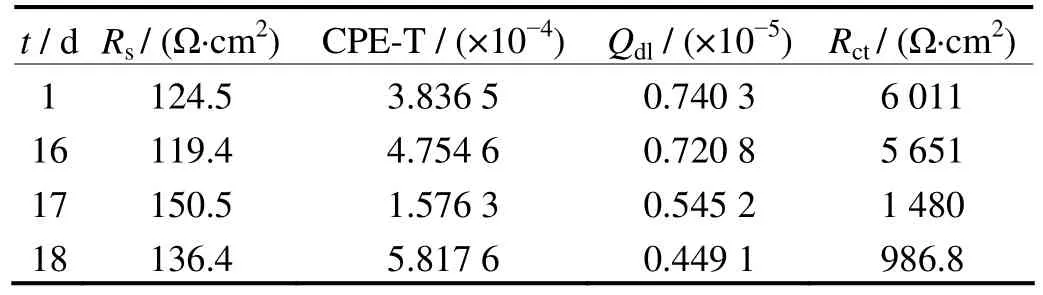

表1 含Zn–Fe 合金镀层的试样浸泡不同时间的阻抗谱拟合参数Table 1 Fitted parameters for impedance spectra of Zn–Fe alloy test coupons dipped for different time

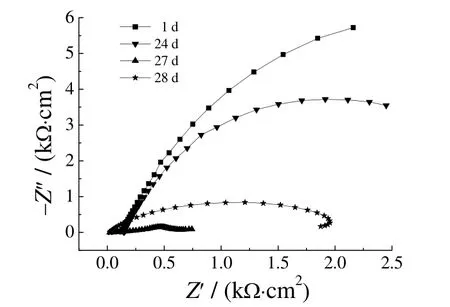

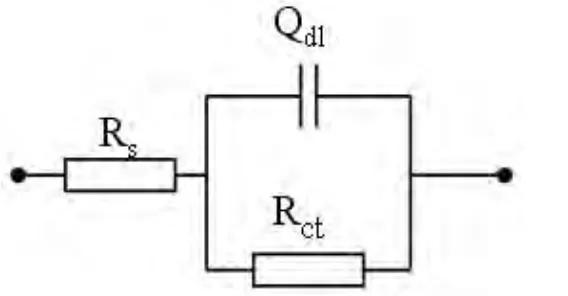

图3为Q235+Zn–Fe 合金镀层+环氧有机涂层试样在5% NaCl 溶液中浸泡的EIS 曲线,其等效电路见图4。

图3 含环氧有机涂层的试片浸泡不同时间的交流阻抗谱Figure 3 EIS for test coupon with epoxy organic coating after dipping for different time

图4 等效电路图Figure 4 Equivalent circuit diagram

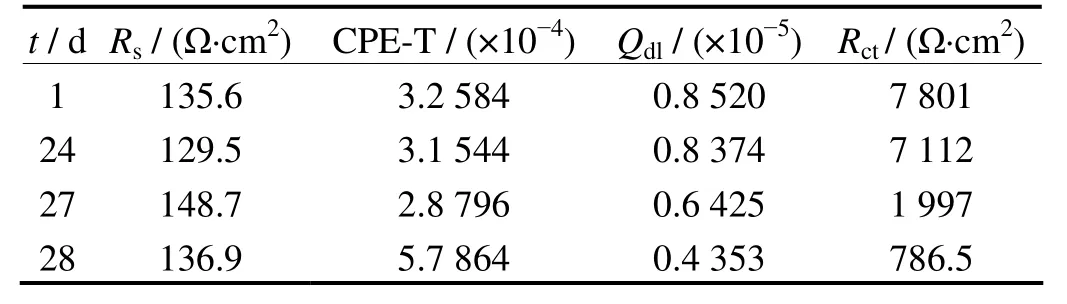

从图3 中可以看出,涂层的阻抗随浸泡时间的变化趋势与图2 中镀层的阻抗相似,但涂层的阻抗能在更长的浸泡时间内保持较高的阻抗值,说明Q235 +Zn–Fe合金镀层+环氧有机涂层试样比Q235+Zn–Fe合金镀层试样的耐蚀时间更长[7-8]。在浸泡初期,测得的容抗弧半径最大,涂层的阻抗值为7 801 Ω·cm2,见表2 中的拟合结果。说明环氧有机涂层相当于一层隔绝层,可以阻止溶液渗入到金属电极表面而使锌铁合金镀层免遭腐蚀。在浸泡2~24 d,涂层缓慢腐蚀,测得的阻抗谱中容抗弧半径缓慢减小,但涂层电阻Rct变化不大,Rct从开始时的7 801 Ω·cm2逐渐减小至7 112 Ω·cm2,基体碳钢的耐蚀性能在溶液的浸泡下逐渐降低[9]。在浸泡24~27 d,涂层发生剧烈腐蚀,短时间内测得的阻抗谱容抗弧半径显著减小,涂层电阻从7 112 Ω·cm2减小到1 997 Ω·cm2,说明涂层对碳钢的物理防护性能大幅度减弱,涂层已失效。在浸泡后期27~28 d,测得的阻抗谱曲线弧度几乎呈水平状态,其Rct从1 997 Ω·cm2降低到786 Ω·cm2,说明锌铁合金镀层已失效。

表2 含环氧有机涂层的试片浸泡不同时间的阻抗值拟合参数Table 2 Fitting parameters for impedance spectra of test coupon with Zn–Fe alloy deposit dipped for different time

2.3 试片腐蚀形貌分析

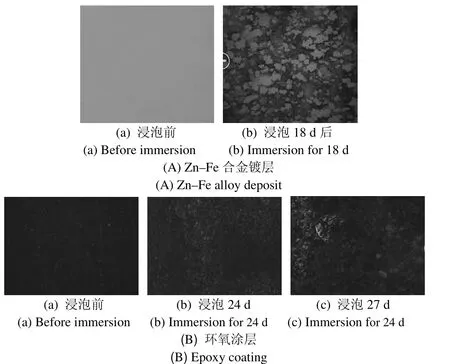

图5 给出了Q235+Zn–Fe 合金镀层试样和Q235 +Zn–Fe 镀层+环氧有机涂层试样腐蚀前后的表面形貌照片。

图5 含Zn–Fe 合金镀层和环氧有机涂层的试片浸泡前后的表面形貌照片Figure 5 Surface morphologies of test coupon with Zn–Fe alloy deposit and epoxy organic coating before and after immersion

从两组图片上能够看出,Q235+Zn–Fe 合金镀层试样在浸泡18 d 后出现严重腐蚀现象。Q235+Zn–Fe镀层+有机涂层试样在浸泡24 d 后,涂层出现轻微脱落、起泡现象;在浸泡27 d 后试样出现严重的脱落、起泡现象,此时镀层已经失效。这说明涂覆有机涂层能够延长Zn–Fe 合金镀层的耐蚀寿命,对锌铁合金镀层有保护作用。

2.4 失重实验分析

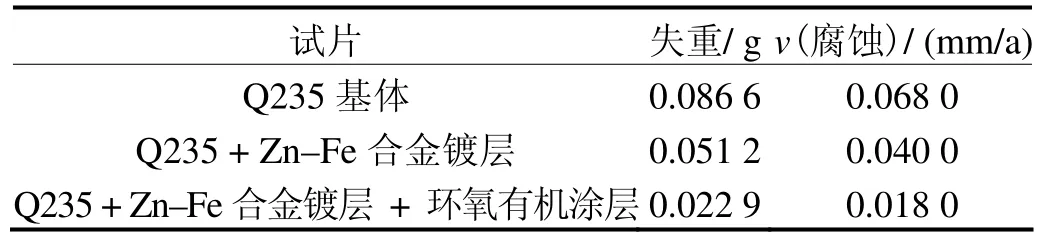

Q235 钢基体、Q235+Zn–Fe 合金镀层试样和Q235+Zn–Fe 合金镀层+环氧有机涂层试样在5%NaCl 溶液中浸泡504 h 后,试样失重及其腐蚀速率测试结果见表3。

表3 试样浸泡504 h 后的腐蚀速率和失重测试结果Table 3 Test results of corrosion rate and weight loss of test blocks after immersion for 504 h

由表3 可知,试样的腐蚀速率由大至小依次为Q235 钢基体、Q235+Zn–Fe 合金镀层试样和Q235 +Zn–Fe 合金镀层+环氧有机涂层试样。这说明在Q235基体上电镀锌铁合金,能起到缓蚀的作用,而在电镀锌铁合金之后涂覆环氧有机涂层,有机涂层起到隔离环境的作用,能更显著降低腐蚀速率。

3 结论

Q235 钢经过锌–铁合金电镀以及在镀层上涂覆环氧有机涂层后,其耐蚀性能明显提高。Q235 钢基体、Q235+Zn–Fe合金镀层试样和Q235+Zn–Fe合金镀层 +环氧有机涂层试样在5% NaCl 溶液中浸泡504 h 后,失重分别为0.086 6、0.051 2和0.022 9 g,腐蚀速率分别为0.068 0、0.040 0和0.018 0 mm/a。涂覆环氧有机涂层至少能使锌铁合金镀层的防腐性能提高2 倍左右,延长了基体材料的使用寿命。

[1]屠振密,潘莉,翟淑芳,等.电沉积锌合金镀层的特性及应用[J].电镀与精饰,2004,26 (3):15-19.

[2]舒余德,周金芳,张昭.锌铁合金电镀层中铁含量影响因素的研究[J].电镀与涂饰,1998,17 (1):22-25.

[3]李雪源,朱立群,王建华,等.Zn–Fe 合金镀层的电沉积及耐蚀性研究[J].航空学报,2000,21 (增刊):58-61.

[4]崔萍,左正忠.低铁锌铁合金工艺研究与进展[J].科技资讯,2008 (11):1,3.

[5]RAMANAUSKAS R,GUDAVICIUTE L,DIAZ-BALLOTE L,et al.Corrosion behaviour of chromated Zn and Zn alloy electrodeposits [J].Surface and Coatings Technology,2001,140 (2):109-115.

[6]SUN H Y,LIU S,SUN L J.A comparative study on the corrosion of galvanized steel under simulated rust layer solution with and without 3.5wt% NaCl [J].International Journal of Electrochemical Science,2013,8 (3):3494-3509.

[7]张宝宏,丛文博,杨萍.金属电化学腐蚀与防护[M].北京:化学工业出版社,2005:13-15.

[8]曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社,2002:154-166.

[9]LIU S,SUN H Y,SUN L J,et al.Effects of pH and Cl−concentration on corrosion behavior of the galvanized steel in simulated rust layer solution [J].Corrosion Science,2012,65:520-527.