碱性无氰镀锌液的杂质去除技术

陈刚

(淮海工业集团有限公司电镀分厂,山西 长治 046012)

碱性无氰镀锌作为替代氰化镀锌的清洁生产工艺已得到业内的广泛认同。作为有着50 多年历史的底蕴深厚的电镀企业,笔者所在的厂积极响应清洁生产要求,引进了碱性无氰镀锌工艺。但在几年的生产过程中发现该工艺的稳定性较差,经常出现不可预见的质量问题。在处理质量问题和排除镀液故障的过程中,发现镀液的洁净度(杂质的量)是造成镀层质量不稳定的最主要因素。虽然为解决杂质积累过快的问题制定了较为严格的生产控制规范和采取相应的措施,但是这些方法并未取得令人满意的效果,还增加了镀液维护的难度。不仅杂质处理成本高,而且需要频繁地进行除杂工作,例如每周2 次12 h 以上电解除杂,然而即使这样,效果也不理想,杂质的积累速率远大于去除速率。为满足质量要求就必须经常进行大处理(一两个月就需停产使用化学除杂剂)。为解决杂质带来的难题,经过近两年的经验总结,摸索出了能有效吸附杂质的方法,并获得了令人满意的效果。

1 杂质来源分析及其处理思路

1.1 杂质来源

在分析了碱性无氰镀锌生产条件、过程和环境后发现,杂质首先来自生产环节,这也是最主要的来源;其次是化学溶解和添加剂分解产物;再就是环境因素(如镀槽设施腐蚀物、生产现场悬浮颗粒等)。这些虽可通过规范加以控制,但治标不治本,难以达到很好的效果。因此,需要制订处理杂质的方案。

1.2 处理思路

在日常维护和大处理镀液时发现,日常维护的去除能力有限,只有停产使用化学药品处理才能有效去除杂质。为提高日常维护的效率,跟踪了过程、方法、使用工具等并认真总结分析各个环节后,提出了总体思路:

(1)应能随时掌握镀液的洁净度,以便采取适当的处理方法。

(2)尽量达到操作简单、除杂效果好且实用的目标。考虑到电解吸附成本低,操作简便,确定以此为主要手段。

(3)碱性无氰镀锌工艺采用循环过滤装置。镀液从槽底进入,由下向上流动,局部镀液可能没有有效对流,导致该区域的杂质未被完全吸附,因此需要使镀液作定向流动。

(4)尽量使镀液都能经过电解反应的区域,同时吸附工具上应有足够的空间沉积杂质,并尽可能使其附着牢固,避免回落,以提高效率。

(5)应具有良好的透液性,方便镀液定向流动顺畅、均匀,尽量避免流动方向因阻力改变而影响除杂效果。

2 实施方案

2.1 设备改造

按处理思路改造了镀槽。首先进液管由槽底改为槽侧(见图1 上方),使镀液在循环装置的推动下作定向流动,出液口置于镀槽另一端。为降低阳极板对镀液流动的阻力,在阳极板上均匀地打了通孔(见图1 下方),以便镀液能够顺畅流过。

图1 改造后的进液管和阳极板Figure 1 Inflow pipe and anode plate after modification

2.2 检测洁净度和吸附杂质的工具的设计与制作

要想有效地去除杂质,掌握洁净度非常关键,检测就成为重点。根据多年经验,当镀液性能不良时,受镀零件的尖端、边缘和低区等不同部位的镀层会出现不同程度的疵病。受此启发,设计制作了检测洁净度和吸附杂质专用工具──电解除杂网(如图2 所示)。电解除杂网的尺寸以槽体为基础,一般距槽底、槽两侧及液面均100 mm,方形中空框架结构,主体框架由直径6~8 mm铁棒焊接成2个方形铁框拼接而成(间距50 mm),两面分别用5 目和24 目的铁网包裹。其具有较大的表面积,无电解盲区,对镀液流动几乎没有阻力,可使几乎所有镀液都能得到有效的电解除杂。

图2 用于镀液洁净度检测及杂质吸附的工具Figure 2 Tool used for testing cleanness of plating bath and adsorbing impurities

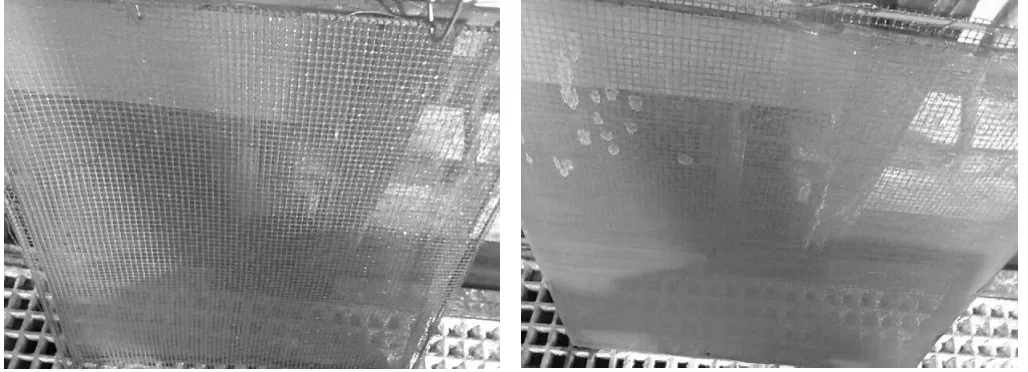

当小而轻的颗粒杂质通过时,会在电沉积和过滤作用下粘附于细网的网面上;较大且重的金属杂质就被吸附在粗网面和双层网的夹层中(如图3 所示),避免杂质回落至镀液。

图3 杂质吸附情况Figure 3 Adsorption of impurities

当镀液按一定方向流经每一个工位的电解除杂网时,都或多或少地会去除一些杂质,经过多个工位后,便有效降低了杂质含量。

2.3 镀液洁净度检测操作规程及标准

2.3.1 操作规程

(1)按常规镀锌前处理工序将电解除杂网处理干净,用铜质挂钩挂入镀锌槽。

(2)打开循环装置以0.5~1.5 A/dm2的阴极电流密度电解1~2 h。

(3)清洗干净后评价洁净度。

2.3.2 评价标准

电解除杂网包含尖端(4 个角)、边缘(8 条边)和低区(中间网面的夹层内表面)等状态,根据不同部位镀层沉积情况,可在镀槽中直观、快捷、准确地鉴别出无氰镀锌液性能的优劣(即洁净度)。洁净度分为A、B、C、D 4 个等级。

A 级──镀液良好。电解除杂网正反面均为结晶细致紧密、分布均匀、色泽一致的灰亮锌层(如图4 所示)。适合生产所有产品。

图4 在洁净度A 级的镀液中电解后电解除杂网的表面状态Figure 4 Surface state of electrolytic cleaning net after electrolysis in the bath of grade A

B 级──镀液中有少量杂质,已经影响镀层,但从零件外观还无法观察到该影响。电解除杂网正反面镀层灰暗且无光泽;网面整体镀层有轻微色差以及零星锌渣;边缘镀层平整、有光泽;尖端略微发黑或粗糙(如图5a 所示)。生产装饰性非性能零件(指没有应力、脆性等性能要求的装饰性镀锌零件)时,可满足外观要求。

图5 在不同洁净度的镀液中电解后电解除杂网的表面状态Figure 5 Surface states of electrolytic cleaning net after electrolysis in the bath of different grades

C 级──镀液中含杂质较多,某些面积较大的零件镀锌时会出现针孔、堆锌等镀层疵病。如图5b 所示,此时电解除杂网两面的镀层呈暗灰色,不均匀;附着较多分布不均的锌渣;边缘锌层发暗;尖端明显发黑、粗糙,甚至烧焦。镀液已不能满足大中型零件的镀锌质量要求。

D 级──镀液严重污染,镀层已无法满足镀锌质量要求。如图5c 所示,电解除杂网上镀层不均匀,低区发暗和发黑,网面布满锌渣,边缘锌层粗糙不均匀,尖端沉积着暗黑色疏松的结晶。这时镀液的分散能力和覆盖能力较差,会出现露钢、阴阳面、针孔、起泡等多种疵病。

2.4 杂质的电解吸附处理方法

(1)开启循环装置,使镀液作定向流动。

(2)将电解除杂网放在盐酸中退去镀层后用铜质挂钩挂入镀锌槽。

(3)两排阳极间的阴极为一个工位,按镀槽设置的工位数挂入相应的电解除杂网,如图6 所示。

图6 电解除杂网的放置Figure 6 Placement of electrolytic cleaning net

(4)以0.1~0.3 A/dm2的阴极电流密度进行电解。根据洁净度的等级采用不同的电解时间:B 级4~6 h;C 级 8~10 h;D 级 ≥12 h。

(5)洁净度达到目标要求后,取出电解除杂网放在专用槽中用水浸泡;铜质挂钩洗净并干燥后保存;关闭循环系统及其他设备。

注意事项:

(1)一般C、D 级的镀液电解吸附4 h 应清理电解除杂网1 次,主要用盐酸溶解吸附的杂质(可使用废弃的盐酸)。杂质溶解完以后,须去除接触铜和挂灰才能继续使用。

(2)如果杂质含量多,为不影响生产可在生产结束后除杂以保证足够的时间。

3 实施效果

不同洁净度的镀液电解吸附杂质后的效果如图7−9 所示。

图7 粗细网面在B 级镀液吸附3~4 h 后的处理效果Figure 7 Treatment effectiveness of thick and thin wire side after 3~4 h adsorption in the bath of grade B

图8 粗细网面在C 级镀液吸附3~4 h 后的处理效果Figure 8 Treatment effectiveness of thick and thin wire side after 3~4 h adsorption in the bath of grade C

图9 不同部位在D 级镀液吸附3~4 h 后的处理效果Figure 9 Treatment effectiveness of different sections after 3~4 h adsorption in the bath of grade D

4 结语

采用电解除杂网测试洁净度和去除杂质既简单又有效,通过它可及时了解镀液情况(以每日两班生产的经验,在交接班的时间内就可完成洁净度测试)和去除杂质(一般情况下不让洁净度发展到C 级)。可采取如下做法:每星期二、四测评;到B 级时,生产结束后及时进行电解除杂。

电解除杂网投入使用后很少进行化学药品除杂,只有在突发严重污染情况时才配合使用化学药品。从2012年以来只进行过两次停产化学除杂。平时日常维护只采用电解除杂网便可有效控制杂质,收到良好的成效。