有机涂层/金属腐蚀无损检测技术研究进展

刘栓,赵海超,顾林*,戴雷,陈建敏,余海斌

(中国科学院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,中国科学院宁波材料技术与工程研究所,浙江 宁波 315201)

金属材料广泛应用于输油管道、汽车、桥梁、轮船和海洋平台等工业设备中,是社会发展和国家经济建设的重要基础。金属腐蚀是化学热力学的自发过程,金属在服役过程中与自然环境中的水、氧气和腐蚀性介质接触而引发[1]。通过有效防护可明显延长金属的服役寿命。常见的防护方法主要分为3 类:电化学保护法(外加电流或牺牲阳极法)、涂层防护法和缓蚀剂保护法[2-4]。其中,有机涂料由于施工简单方便,不受设备形状约束,涂覆和维护费用相对较低,能联合其他技术使用而成为最主要的防护手段,约90%金属表面涂覆着各种功能涂料[5-7]。

但在实际应用中,包覆下的金属已经被腐蚀,却因有机涂层未遭到破坏而未被发现,造成严重后果[8]。1966年某天然气井的套管因硫化物应力腐蚀开裂,引发井喷和特大爆炸,造成人员伤亡,日产百万立方米的高产气井报废。1971年某天然气管线腐蚀断裂,发生爆炸,直接经济损失7 000 万元。1997年某化工厂18 个乙烯原料储罐由于硫化物腐蚀引起大火,停产半年,直接损失2 亿多元,间接损失巨大。1985年日本的一架波音747 客机,由于应力腐蚀断裂而坠毁,导致500 余人丧生。因此,发展有机涂层的无损检测技术具有重要的理论价值和现实意义。

研究表明,在服役环境中,强极性水分子会逐渐渗透涂层,在涂层与金属表面形成水膜,与水同时渗透进来的氧气、二氧化碳和腐蚀性离子(Cl−、等)溶于水膜中形成了腐蚀介质溶液。金属/涂层表面的腐蚀电位不同,在金属表面会形成多个腐蚀阴极区和阳极区,导致点蚀的发生[9-11]。新生成腐蚀产物在涂层/金属界面的堆积,加速破坏了涂层与金属的粘结性,最终造成有机涂层剥离失效[12]。根据涂层/金属体系特征和涂层失效变化机制,可设计不同的无损检测技术。

1 有机涂层/金属腐蚀无损检测技术现状

1.1 交流阻抗谱技术

有机涂层/金属体系发生腐蚀,主要是通过电化学腐蚀反应进行的。依据金属/电解质界面的双电层性质,设计了不同的电化学测试技术,常见的包括电化学噪声技术、扫描Kelvin 探针技术(SKP)和交流阻抗谱技术(EIS)。电化学噪声主要是根据腐蚀发展过程中电化学状态参数(如电极电位、电流密度)的随机非平衡波动而进行无损检测;SKP 技术主要是采用金属探针作为参比电极,在高分辨率和非接触条件下绘制出涂层下金属表面的电位分布图,进而原位确定金属腐蚀反应的阴极区和阳极区。

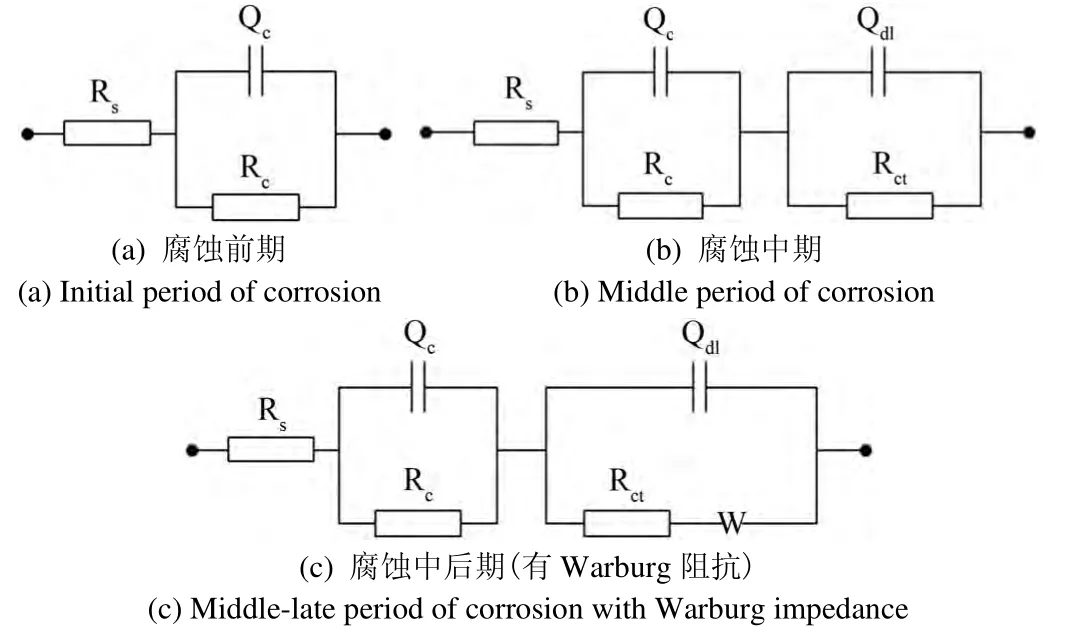

交流阻抗谱技术是有机涂层最常用的无损检测技术,是依靠小振幅正弦波电位为扰动信号的频率域电化学方法[13-14]。EIS 检测有机涂层的耐蚀性时,一般测量频率域是100 000~0.01 Hz,振幅为20~50 mV(与涂层的厚度有关)。EIS 能根据阻抗谱中时间常数个数和模值大小直观评价有机涂层的防护性能,还可通过等效电路拟合得到的电化学腐蚀参数,定量分析有机涂层的失效过程[15]。选择有机涂层在服役过程中不同腐蚀阶段的等效电路,可以获得涂层电阻Rc、涂层电容Qc、双电层电容Qdl和电荷转移电阻Rct等腐蚀参数,从而得到更多的电极反应动力学和涂层界面结构信息[16-17]。

曹楚南先生[18-19]对有机涂层的EIS 测试手段和机理做了大量研究工作,他不仅编写了非线性最小二乘法拟合的计算机软件,提出采用6种物理模型来拟合涂层在不同腐蚀阶段的腐蚀状况,讨论了数据处理的原理与方法,还提出采用特殊频率法来判断涂层的防水渗透性能。张金涛[20]采用EIS 技术详细检测了聚丙烯涂层在连续浸泡过程中阻抗谱的变化情况,根据阻抗谱在不同浸泡时期的变化规律和特性建立了对应的阻抗模型,研究了涂层性能和金属腐蚀相关参数随时间变化的规律。建立电容–浸泡时间(lnQc−t1/2)曲线后发现在浸泡初期,水在涂层中的传输行为符合Fick 扩散定律;随着时间延长,阻抗谱时间常数增加,在中后期出现了Warburg 阻抗,腐蚀反应受扩散控制。笔者[21-22]采用EIS 技术解析了纳米TiO2改性环氧涂层在青岛海域海水全浸区的电化学腐蚀行为。研究发现环氧涂层在全浸区的失效过程可分为3 个阶段(腐蚀前期、中期和中后期),不同时期对应的等效电路如图1所示。

通过ZSimpWin 软件拟合阻抗数据,对比改性纳米填料对有机涂层的防护效果,发现其可明显提高环氧涂层的电阻和电容,延长涂层的服役寿命。在腐蚀前期,Rc变化不大,对基体碳钢以物理隔绝方式保护为主;中期,随着水分子和腐蚀性氯离子的渗透侵入,碳钢逐渐发生腐蚀并导致涂层剥离。Rc从586.30 MΩ/cm2逐渐减小到10.20 MΩ/cm2,碳钢腐蚀反应的电荷转移电阻Rct从81.90 MΩ/cm2逐渐降低到57.20 MΩ/cm2,表明涂层对碳钢的物理防护性能逐渐减弱,在海水侵蚀下碳钢的耐蚀性逐渐降低;后期,Rct从22.90 MΩ/cm2降低到2.84 MΩ/cm2,涂层基本失效。

图1 环氧涂层在海水中不同浸泡时期的等效电路Figure 1 Equivalent circuit for epoxy coating under different immersion times in seawater.

EIS 具有对涂层体系扰动小、测试频率范围宽、能够从多角度提供涂层界面状态和失效过程信息等优点,但是也存在一定缺陷:一是对有机涂层进行测量分析时,需要三电极体系(工作电极、参比电极和对电极)和电化学工作站设备,不利于现场测量;二是测试结果的可靠性与所选择的等效电路存在较大的依赖关系;三是对于复杂的阻抗谱体系,其解析相对困难。

1.2 X 射线检测分析技术

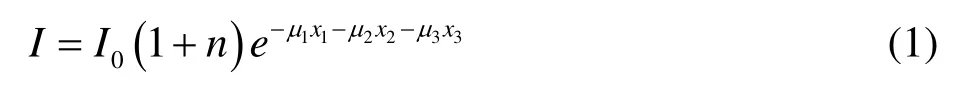

X 射线具有很强的穿透物质的能力。包覆金属的有机涂层厚度一般为数十微米,X 射线可以穿透有机涂层而本身衰减极少。当一束X 射线穿过有机涂层包覆的金属管道时,射线会因管壁内外不同物质(有机涂层、金属管道和腐蚀产物等)的吸收而降低。射线强度的衰减主要取决于金属材料密度和射线穿过的有机涂层厚度。射线强度的计算如式(1):

式中I0和I 分别为穿过有机涂层包覆管道前后的射线强度;n为散射系数;μ1,μ2和μ3分别为有机涂层、包覆管道和腐蚀产物的吸收系数,x为射线穿过厚度。根据式(1)可设计有机涂层包覆管道腐蚀与沉积厚度的射线照相及射线自动扫描测量技术[23-24]。X 射线探伤机通常由操纵台、高压发生器、射线管头、冷却装置、高压及低压电缆、升降拖车和水管等组成,已大量应用于工程现场检测中。X 射线的穿透能力与管电压平方成正比,管电压愈高,X 射线愈硬,能量愈大,穿透能力愈强。

Hinder等[25]采用X 射线能谱检测分析了多层聚酯/聚氨酯有机高分子涂层的层间粘合强度以及层间附着力失效行为,发现聚氨酯底漆表面氮浓度对层间的粘结力和强度有重要影响。周孙选等[26]采用背散射X 射线穆斯堡尔谱研究了醇酸调合漆包覆低碳钢在含氯化氢气氛中的腐蚀产物,以及不同颜料配比对低碳钢防护性能的影响。结果表明,低碳钢主要腐蚀产物为β-FeOOH和γ-FeOOH,X 射线穆斯堡尔谱可半定量分析涂层下金属腐蚀的进程。

X 射线技术设备简单,操作方便,技术成熟,已广泛应用于有机涂层包覆管路腐蚀、冲蚀和沉积等无损检测分析中,其缺点是所需时间长,且现场辐射剂量较大,对检测者身体有危害,需着防护服操作。

1.3 脉冲涡流检测技术

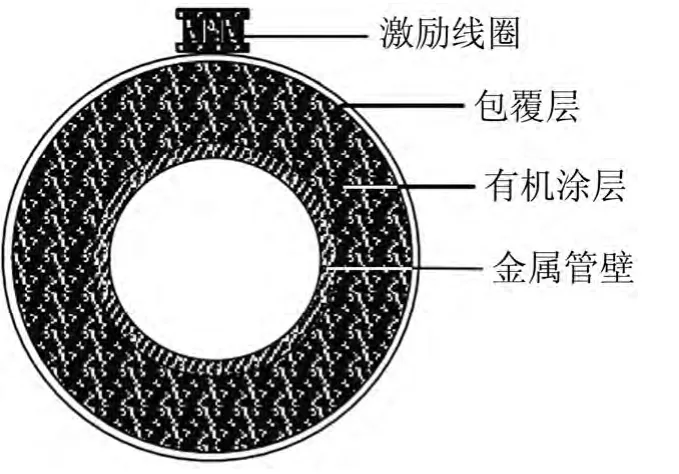

脉冲涡流检测技术是将低频具有一定占空比的脉冲方波作为激励信号,根据不同工件上脉冲涡流信号所引起检测线圈上的感应电压变化作为检测分析结果的一种无损检测技术,具有扫描频谱宽、精确度高和信号穿透力强等特点[27]。其工作原理是把激励线圈套在被检测的有机涂层包覆管道上,将脉冲方波信号加载在线圈两端,瞬间断开信号后激励线圈会感应生成一个快速衰减的脉冲磁场,进而感应出脉冲涡流和衰减的二次磁场,最终在检测线圈上会感应出瞬态的感应电压[28-29]。通过分析该感应电压就可得到试件上的缺陷信息(工作示意图见图2)。其检测系统主要由脉冲信号发生器、传感器(激励和检测线圈)、被测试件、前置放大器和数据采集与处理模块组成。

图2 脉冲涡流检测包覆管道示意图Figure 2 Schematic diagram of the detection of coated pipeline by pulsed eddy current

脉冲涡流已应用在带一定厚度保温层和有机涂层的管道无损检测中,辛伟[30]利用ANSYS 软件对脉冲涡流技术进行仿真研究,并建立相应的有限元模型,依据提取有效信号特征量,探讨了线圈尺寸、激励模式和腐蚀缺陷对实验结果的影响。研究发现电压占空比增大,差分检测电压的峰值和峰值灵敏度都减小,过零时间与线圈匝数成正比例关系。康小伟[31]自制了单线圈激励传感器和双线圈电流反向激励传感器两种探头,在人工加速腐蚀的J55 铁磁性管道和碳钢管道上进行脉冲涡流无损检测,发现随包覆层厚度增加,小面积局部腐蚀缺陷的检测灵敏度要小于区域性大面积腐蚀缺陷的灵敏度;选择恰当的检测参数,可检测出有机涂层最大厚度为300 mm,壁厚为8 mm,管道腐蚀深度为1 mm 的腐蚀状况。He等[32]采用脉冲涡流技术详细研究了环氧涂层包覆低碳钢下的起泡腐蚀行为,采用传统的红外摄像机可准确定位和分析涂层中气泡和破裂气泡,通过优化信号处理算法,发现依据出峰时间是检测起泡行为的最佳方案。

与传统涡流检测技术相比,脉冲涡流检测技术激励和响应的频谱宽,可对感应磁场进行时域的瞬态分析,对影响感生涡流特性的各种物理和工艺因素均能检测,不需要耦合剂。缺点是探伤的材料必须是导电材料,不能检测金属材料深层的内部缺陷;不能同时兼顾探伤深度与表面伤检灵敏度,不能对缺陷做出准确的定性和定量分析。

1.4 超声波无损检测技术

声波频率高于20 kHz 的机械波称为超声波。超声波测试原理是用超声波探头向有机涂层包覆的工件表面直接发射超声波脉冲,脉冲以恒定速率在均匀介质的材料内部传播,到达被测材料分界面时脉冲反射回探头,通过精确测量超声波的飞行时间来确定被测材料的厚度,以此判断有机涂层的腐蚀、起泡和剥离等内部缺陷[33-34]。超声波探伤仪主要由同步电路、发射电路、接收电路、水平扫描电路、显示器和电源等组成。目前,超声波探伤仪已广泛应用于有机涂层包覆管道和钢管混凝土等无损检测实践中。

赵扬等[35]利用超声波声压反射系数相位谱研究了ZrO2–Y2O3[w(Y2O3)=7%]热障涂层的涂层密度分布状况。采用回波水浸聚焦技术以11 MHz 宽频超声脉冲波垂直入射热障涂层进行超声检测。根据相位谱实验曲线,确定涂层密度与相位谱极值的定量关系,最终发现原始热障涂层密度范围分别为4.74~4.92 g/cm3。热障涂层的密度分布,对涂层的防腐性能和失效具有重要影响。潘丽娜[36]根据超声波的传输原理,建立仿真模型进行ANSYS 实验,推导出超声波在双层介质中的波动方程,并以此为基础,探究了涂层剥离情况下超声波的传输特性,发现同种涂层影响声波振幅的变化,而不同涂层(或涂层出现缺陷)会影响超声波的传输速率。Alig等[37]采用超声波反射技术实时监测了有机涂层在成膜和服役过程中的物理和化学变化。具体是通过向有机涂层和金属基体间发射横向和纵向超声波,计算超声波反射系数和对比涂层密度,得到涂层体系的横向变形系数和机械模量信息。通过该法还可获得大量的有机涂层物理和结构信息,如玻璃化温度、涂层的溶胀和干燥,裂纹的萌生和分层等。

与其他无损检测技术相比,超声波检测技术具有成本低、灵活方便、效率高、对人体无害等优点。缺点是要求被测试工件表面平滑,对缺陷没有直观性反馈,只有经验丰富的测试人员才能辨别腐蚀缺陷和类别。因此,可联合超声波检测技术与其他无损检测技术对有机涂层包覆金属进行准确检测。

2 结论与展望

有机涂层是金属材料服役过程中使用最为成熟和有效的防护手段,对涂层本身和其包覆下金属的腐蚀状态进行无损检测是技术人员迫切需要解决的课题。本文综述了4种有机涂层包覆金属的无损检测技术,对这几种无损检测技术的原理、应用和优缺点综合分析可知,交流阻抗谱属电化学检测技术,通过拟合得到的电化学腐蚀参数来定量表征有机涂层性能和涂层下金属的腐蚀状态;X 射线、脉冲涡流和超声波检测技术属物理检测技术,可结合计算机仿真软件获得直观的金属腐蚀数据,不依赖电化学参数解析。4种检测技术各有优缺点,发展联用技术和计算机仿真技术,实现有机涂层失效过程的实时、原位检测,对涂层/金属界面粘结性能、涂层起泡形成与扩展的时间、金属点蚀和涂层剥离程度进行准确评估与预测,仍是未来研究人员亟需解决的问题与研究热点。

[1]LIU S,SUN H Y,SUN L J,et al.Effects of pH and Cl−concentration on corrosion behavior of the galvanized steel in simulated rust layer solution [J].Corrosion Science,2012,65:520-527.

[2]DINIZ F B,DE ANDRADE G F,MARTINS C R,et al.A comparative study of epoxy and polyurethane based coatings containing polyaniline–DBSA pigments for corrosion protection on mild steel [J].Progress in Organic Coatings,2013,76 (5):912-916.

[3]TAN Y J.An overview of techniques for characterizing inhomogeneities in organic surface films and underfilm localized corrosion [J].Progress in Organic Coatings,2013,76 (5):791-803.

[4]BRUSCIOTTI F,SNIHIROVA D V,XUE H B,et al.Hybrid epoxy–silane coatings for improved corrosion protection of Mg alloy [J].Corrosion Science,2013,67:82-90.

[5]BRENNA A,BOLZONI F,BERETTA S,et al.Long-term chlorideinduced corrosion monitoring of reinforced concrete coated with commercial polymer-modified mortar and polymeric coatings [J].Construction and Building Materials,2013,48:734-744.

[6]HAMMER P,DOS SANTOS F C,CERRUTTI B M,et al.Carbon nanotube-reinforced siloxane–PMMA hybrid coatings with high corrosion resistance [J].Progress in Organic Coatings,2013,76 (4):601-608.

[7]BEHZADNASAB M,MIRABEDINI S M,ESFANDEH M.Corrosion protection of steel by epoxy nanocomposite coatings containing various combinations of clay and nanoparticulate zirconia [J].Corrosion Science,2013,75:134-141.

[8]冯佃臣,宋义全,李涛,等.“金属腐蚀与防护”课程教学改革[J].中国电力教育,2011 (11):128,132.

[9]STAFFORD O A,HINDERLITER B R,CROLL S G.Electrochemical impedance spectroscopy response of water uptake in organic coatings by finite element methods [J].Electrochimica Acta,2006,52 (3):1339-1348.

[10]张伟,王佳,赵增元,等.有机涂层失效过程的电化学阻抗和电位分布响应特征[J].高等学校化学学报,2009,30 (4):762-766.

[11]DOMÍNGUEZ-CRESPO M A,GARCÍA-MURILLO A,TORRESHUERTA A M,et al.Characterization of ceramic sol–gel coatings as an alternative chemical conversion treatment on commercial carbon steel [J].Electrochimica Acta,2009,54 (10):2932-2940.

[12]BAZAKA K,JACOB M V,CRAWFORD R J,et al.Plasma-assisted surface modification of organic biopolymers to prevent bacterial attachment [J].Acta Biomaterialia,2011,7 (5):2015-2028.

[13]LIU S,ZHAO X R,SUN H Y,et al.The degradation of tetracycline in a photo-electro-Fenton system [J].Chemical Engineering Journal,2013,231:441-448.

[14]LIU S,GU Y,WANG S L,et al.Degradation of organic pollutants by a Co3O4–graphite composite electrode in an electro-Fenton-like system [J].Chinese Science Bulletin,2013,58 (19):2340-2346.

[15]TOUZAIN S.Some comments on the use of the EIS phase angle to evaluate organic coating degradation [J].Electrochimica Acta,2010,55 (21):6190-6194.

[16]WANG W,XU L K,LI X B,et al.Self-healing properties of protective coatings containing isophorone diisocyanate microcapsules on carbon steel surfaces [J].Corrosion Science,2014,80:528-535.

[17]TIAN W L,LIU L,MENG F D,et al.The failure behaviour of an epoxy glass flake coating/steel system under marine alternating hydrostatic pressure [J].Corrosion Science,2014,86:81-92.

[18]张鉴清,孙国庆,曹楚南.评价有机涂层防护性能的EIS 数据处理[J].腐蚀科学与防护技术,1994,6 (4):318-325.

[19]曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社,2002.

[20]张金涛.有机涂层中水传输与涂层金属失效机制的电化学研究[D].杭州:浙江大学,2005.

[21]ZHAO X,LIU S,WANG X T,et al.Surface modification of ZrO2nanoparticles with styrene coupling agent and its effect on the corrosion behaviour of epoxy coating [J].Chinese Journal of Oceanology and Limnology,2014,32 (5):1163-1171.

[22]刘栓,赵霞,孙虎元,等.纳米二氧化钛改性环氧涂层的交流阻抗谱研究[J].电镀与涂饰,2013,32 (10):61-64.

[23]GRAYBURN R,DOWSETT M,DE KEERSMAECKER M,et al.Time-lapse synchrotron X-ray diffraction to monitor conservation coatings for heritage lead in atmospheres polluted with oak-emitted volatile organic compounds [J].Corrosion Science,2014,82:280-289.

[24]周明,何凤歧,孙朝明.包覆管道腐蚀与沉积的无损检测[J].无损检测,2001,23 (4):147-149.

[25]HINDER S J,LOWE C,MAXTED J T,et al.Intercoat adhesion failure in a multilayer organic coating system:An X-ray photoelectron spectroscopy study [J].Progress in Organic Coatings,2005,54 (1):20-27.

[26]周孙选,王德山.用背散射X 射线穆斯堡尔谱研究涂层下钢铁的腐蚀[J].核技术,1993,16 (6):335-339.

[27]HE Y Z,LUO F L,PAN M C.Defect characterisation based on pulsed eddy current imaging technique [J].Sensors and Actuators A:Physical,2010,164 (1/2):1-7.

[28]HOSSEINI S,LAKIS A A.Application of time–frequency analysis for automatic hidden corrosion detection in a multilayer aluminum structure using pulsed eddy current [J].NDT &E International,2012,47:70-79.

[29]TIAN G Y,HE Y Z,ADEWALE I,et al.Research on spectral response of pulsed eddy current and NDE applications [J].Sensors and Actuators A:Physical,2013,189:313-320.

[30]辛伟.工业管道腐蚀脉冲涡流检测传感器仿真研究[D].太原:中北大学,2009.

[31]康小伟.包覆层管道腐蚀脉冲涡流检测机理与方法研究[D].南昌:南昌航空大学,2012.

[32]HE Y Z,TIAN G Y,PAN M C,et al.An investigation into eddy current pulsed thermography for detection of corrosion blister [J].Corrosion Science,2014,78:1-6.

[33]WANG H,QIAN M L,LIU W.Laser ultrasonic characterization of adhesive bonds between epoxy coating and aluminum substrate [J].Ultrasonics,2006,44 (supplement):e1349-e1353.

[34]NISHIDA Y,TAKAHASHI H,ISO M,et al.Surface modification of silica particles with polyimide by ultrasonic wave irradiation [J].Advanced Powder Technology,2005,16 (6):639-648.

[35]赵扬,林莉,李继承,等.基于超声波声压反射系数相位谱测定热障涂层密度的方法研究[J].稀有金属材料与工程,2010,39 (增刊1):255-258.

[36]潘丽娜.基于超声波的管道防腐层剥离检测方法研究[D].沈阳:沈阳工业大学,2013.

[37]ALIG I,OEHLER H,LELLINGER D,et al.Monitoring of film formation,curing and ageing of coatings by an ultrasonic reflection method [J].Progress in Organic Coatings,2007,58 (2/3):200-208.