双层小导管超前注浆预支护的应用

刘 超 (安徽省路桥工程集团有限责任公司,安徽 合肥 230009)

0 引 言

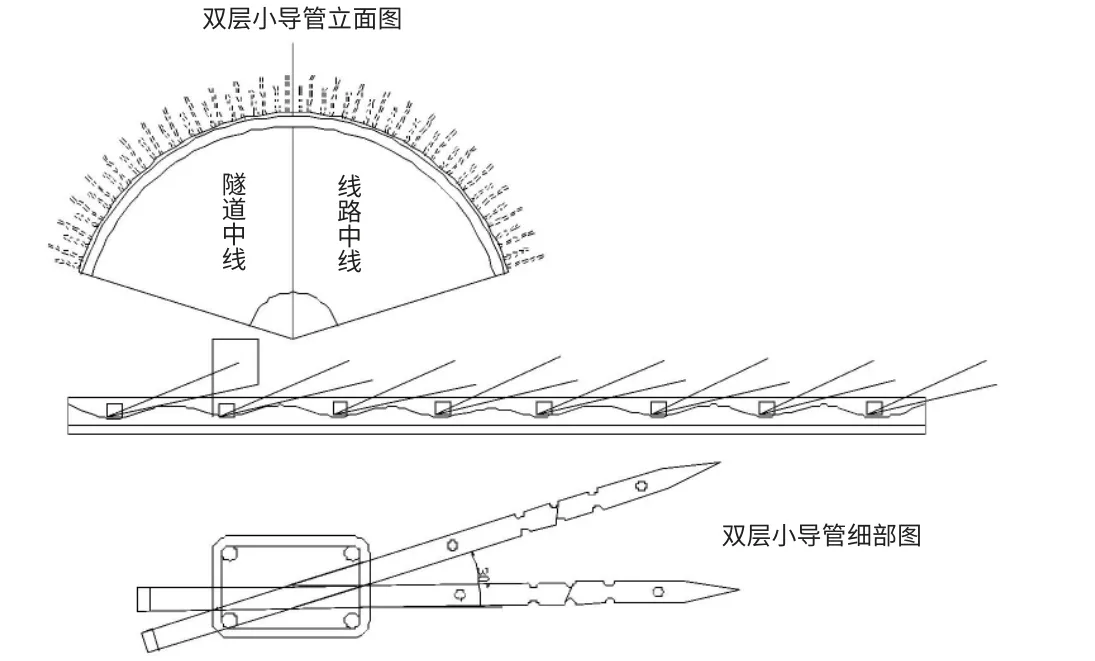

双层小导管超前注浆预支护通过浆液渗透、扩散到地层裂隙中以改善土体物理力学性能,达到增加土体的自稳时间、限制地层松弛变形的目的。双层小导管内侧一层小角度斜外插角5°~10°的注浆小导管,主要稳定固结即将开挖隧道外轮廓线附近的围岩,形成第一层注浆固结圈;外侧一层外插角10°~30°的注浆小导管与第一层注浆圈形成搭接的同时,形成第二层注浆加固圈,进一步加大围岩固结区的范围,使双层小导管发挥挑梁作用。

1 双层小导管

1.1 双层超前小导管设计参数

超前小导管规格:热轧无缝钢管,外径42mm(50mm),长度L=4.0m(4.5m);小导管环向间距30cm(40cm),两层交错布置,前端加工成锥形,尾部焊接于钢拱腹部,以增加共同支护作用;二层小道管外插角度分别为5°~10°和10°~30°;小导管施工与钢拱架配套,每循环小导管纵向应有不小于1.35m~1.46m的搭接长度。

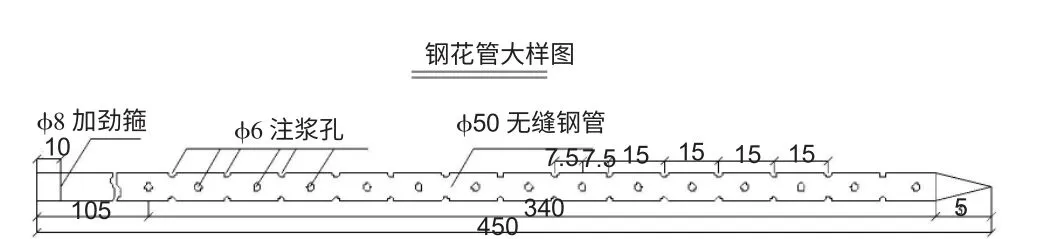

1.2 小导管的制作

小导管一般采用直径φ42~50mm的钢管制作;小导管前端做成尖锥形,尾部焊接φ8mm钢筋加劲箍,管壁上每隔10~20cm梅花型钻眼,眼孔直径为φ6~8mm,尾部长度100cm不钻孔;小导管长度一般为3.5m~5.0m。

1.3 小导管的布置和安装

①测量放样,在设计孔位上做好标记,用凿岩机钻孔,孔径较设计导管管径大10mm以上,孔深、外插角必须符合设计要求。外插角:取值应考虑小导管的长度和钢架的间距、钢架的截面高度,一般外插角5°~30°,可根据实际情况调整。

②双层小导管按拱顶外轮廓中心高程和支距进行布孔放样,并以插杆作为标记控制小导管的间距和排距。

③小导管钻孔安装前,应对开挖面喷射5cm~10cm厚混凝土封闭。

图1 小导管设计构造图

图2 双层小导管设计图

图3 双层小导管布置图

④钻孔标准:要达到准、平、直、齐,不窜孔。

准:钻孔按设计布眼钻孔,当受节理、裂隙影响时可稍稍移动孔位,但第一层导管眼只能上下移动,第二层导管眼只能左右移动,放线误差控制在±1cm。眼口开眼误差:Ⅴ级围岩深眼可从轮廓线偏移5cm,Ⅳ级围岩可从轮廓线偏内3cm。

直:上下二层小导管钻孔眼先钻上方标准孔,插上炮杆,使导管眼孔在同一条垂线上。

平:导管眼要相互平行。

齐:各钻孔眼底落在垂直隧洞轴线的同一平面上,钻孔深度要根据型钢位置确定。

⑤在拱顶1m处,定一临时中线,以保证钻孔眼沿隧道中线钻进;然后在标准孔内插上炮棍,作为其他小导管钻眼的方向标志。根据要求的钻孔深度在钻杆上做好标记,使孔底落在同一平面上,导管眼孔深大于小导管的设计长度。

⑥成孔后,将小导管按设计要求插入孔中,或用凿岩机直接将小导管从型钢钢架上部、中部打入,小导管外露20cm,在注浆结束后和钢架焊接连接,支撑于开挖面后方的钢架上或与钢架共同组成预支护体系。小导管安装采用引孔顶入法,钻孔方向应顺直,钻孔直径和注浆管径配套,且不大于50mm。

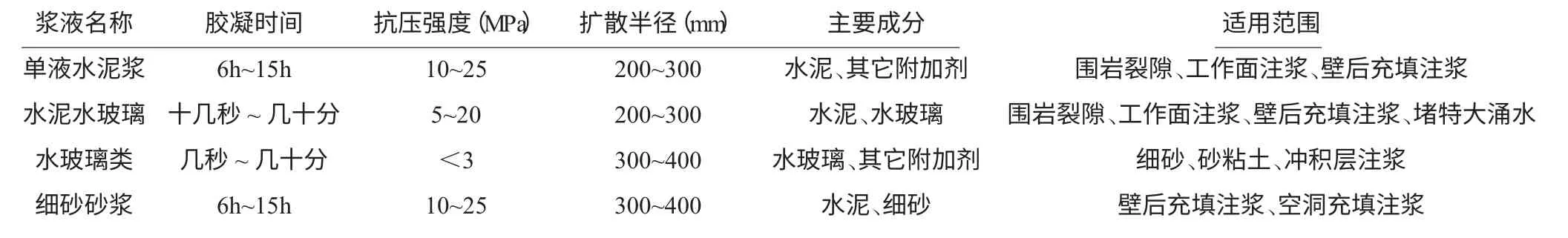

表1

⑦单向掘进贯通小导管施工时,因隧道洞口段围岩比较破碎,为了有效的超前加固前方围岩,采用双层超前小导管的加固方式,内层小导管按照一般的小导管参数布设,外层小导管和内层小导管间隔交替布孔,一般外插角应大于内层小导管的外插角度,可以加大围岩加固圈的范围,确保围岩稳定,严格按照设计外插角度施工。

2 注 浆

2.1 注浆材料

在洞口破碎带围岩或者砂卵石地层等强渗透性地层中,采用材料广且价格便宜的注浆材料。一般对于无水的松散地层,优先使用单液水泥浆,对于有水的强渗透地层,选用水玻璃浆液,以控制注浆范围。注浆材料性能见表1。

2.2 注浆量计算

钻孔施工中因钻孔偏差或钻眼内的地质原因,注浆液窜浆或跑浆经常出现,双层小导管每个管内的注浆量很不均匀,因此理论单眼注浆量不能作为单孔注浆的一个控制指标。现场双排小导管上下各0.2m~0.5m范围的岩土体内均已注浆填充考虑,以下列公式估算注浆总量。

Q=(3.14×θ/360)×[(R+T)2-(R-T)2]×α×L

式中:Q——注浆量(m3)

θ——拱部双层小导管布设范围相对于圆心的角度

R——小导管位置相对于圆心的半径

T——浆液扩散半径,0.2m~0.5m

α——岩体孔隙率2%~5%

L——小导管长度(m)

2.3 注浆

注浆前先喷混凝土封闭掌子面以防漏浆,封闭范围为开挖工作面及临近开挖工作面3m范围的环向开挖面,形成止浆盘。对于强行打入的钢管应先冲清管内积物,然后再注浆。注浆顺序由下向上,浆液可用拌合机搅拌,亦可用人工搅拌。浆采用注浆泵压注水泥浆或水泥水玻璃双液浆。

①小导管安装完成后,应进行压水试验,压力一般不大于1.0MPa,并根据设计和试验结果确定注浆参数。注浆压力:一般为0.5~1.0MPa。浆液浓度按照设计配制。浆液必须充满钢管及其周围的空隙。

②水泥浆液采用拌和桶配制,配制水泥浆液或稀释水玻璃浆液时,应防止杂物混入,配制好的浆液必须过滤后使用,浆液应在规定时间内注完,随配随用。

③注浆顺序为由下至上,浆液先稀后浓、注浆量先大后小,注浆压力由小到大。当发生串孔时,应采用分浆器多孔注浆或堵塞串浆孔隔孔注浆。当注浆压力突然升高时应停机查明原因;当水泥浆进浆压力很大、压力不变时,则应调整浆液浓度及配合比,缩短凝胶时间,采用小流量低压力注浆或间歇式注浆。

④注浆结束标准:当压力达到设计注浆终压并稳定10min~15min,注浆量达到设计注浆量80%以上时,可结束该孔注浆。

⑤当采用单液水泥浆注浆时,开挖时间为注浆后8h,采用水泥-水玻璃双液浆时为4h。

⑥注浆时严格记录注浆机吸管头容器原有浆液体积,中间加入的浆液体积,最终剩余浆液体积,认真记录,计算总体积注浆量。

3 注浆异常现场处理

①在注浆过程中,经常发生浆液从其它孔流出的现象,这种现象称为串浆。发生串浆时,在有多台注浆机的条件下,应同时注浆,无条件时应将串浆孔及时堵塞,轮到该管注浆时,再拔下堵塞物,用铁丝或细钢筋将管内杂物清除并用高压风或水冲洗(拔塞后向外流浆的注浆管不必进行此工序),然后再注浆。

②单液注水泥浆压力突然升高,则可能发生堵管,应停机检查。当堵管时,要敲打或滚动以疏通注浆管,无法疏通时要补管。

③水泥与水玻璃双液注浆压力突然升高时,则应关停水玻璃泵,进行单液注浆或注清水,待泵压正常时,再进行双液注浆。

④水泥浆单液或水泥与水玻璃双液注浆进浆量很大,压力长时间不升高,则应调整浆液浓度及配合比,缩短凝胶时间,进行小泵量低压力注浆或间歇式注浆,使浆液在裂隙中有相对停留时间,以便凝胶,但停留时间不得超过混合浆的凝胶时间。

⑤一个导管注浆时,相邻导管应打开止回阀让原来管内储存的裂缝水从相邻导管流出,当相邻的导管内流出浓浆时停止注浆,关闭相邻管的止回阀,再待达到控制压力时关闭该管的止回阀。然后在相邻管接上注浆软管,打开止回阀进行衬压注浆,待达到控制压力时停止压浆,关闭该止回阀。

4 结束语

在隧道洞口工程的建设中,由于双层小导管超前注浆预支护施工操作的简捷性和稳定性,既节约了工程造价,又减轻了隧道洞口开挖对环境的影响,同时切实有效的控制小导管施工工艺,确保双层小导管施工质量符合设计规范要求,能够产生较好的经济效益。本文在充分了解隧道超前支护原理的基础上,采用加强预支护围岩结构,优化小导管的设计参数,合理安排施工工艺,使双层小导管充分发挥挑梁作用,从而达到隧道围岩预支护的目的。

[1] 高少强,隋修志.隧道工程[M].北京:中国铁道出版社,2007.

[2] 钱东升.公路隧道施工技术[M].北京:人民交通出版社,2003.

[3] 何晓明,段学超.隧道超前小导管注浆工艺探讨[J].山西建筑,2004(4).

[4] JTG F60—2009,公路隧道施工技术规范[S].北京:人民交通出版社,2009.

[5] JTG/T F60-2009,公路隧道施工技术细则[S].北京:人民交通出版社,2009.