测控器件在净化空调系统中的应用探讨

姚鹏超

陕西建工安装集团有限公司,陕西西安 710089

0 引言

随着现代工业测控技术发展和产品深加工技术日益成熟、完善,除对加工生产的设备提出新要求外,对生产加工环境温度、湿度、空气的净化程度等也产生相应的要求。在环境方面除对外部影响环境的因素加强监督制约外,主要依靠对净空调系统的测控和正常运行来保障所需的生产环境,以节约更多的能源。

1 净化空调系统组成及原理简述

一般而言,净化空调系统是由新风、净化、热湿处理、输送分配及控制、冷热源等部分共同组成。在这几部分中,新风部分是将室外空气输送至空调机组;净化部分是依靠粗效、中效和高效多级过滤器对送入室内的空气进行有效地过滤;热湿处理是对空气的温度和湿度进行调节;输送分配及控制是通过对空气的相关参数的测试和控制,利用风管、风阀、风口将空气分配至各功能区;冷热源是通过管道为空调表面换热器提供冷热交换及加湿所需能量的载体媒介。通过一定的测试和控制技术,可将上述几部分组成一个有效的净化空调系统。

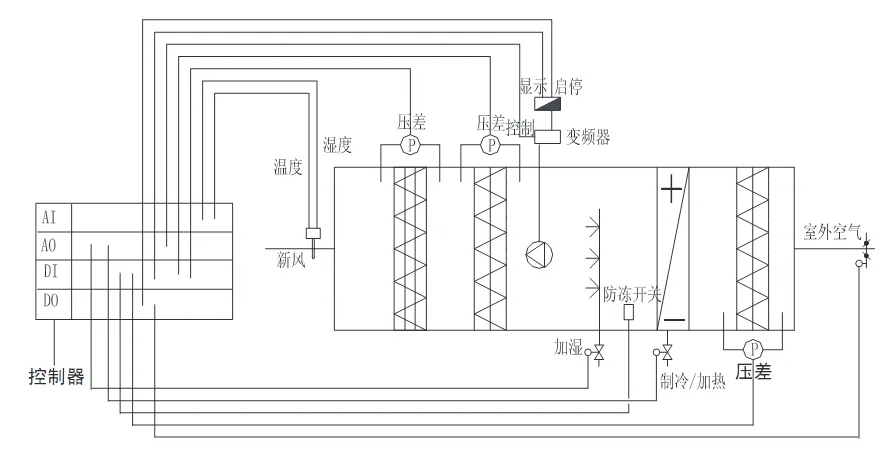

净化空调系统工作时,空气的净化主要依靠多级过滤器来实现,而空气调节主要依靠温度、湿度及压差等测控仪表进行测量,并将测量结果和设定值进行比较后,按照预定的控制规律,对其进行控制和调节修正,使通过净化后的空气能够满足环境要求(其控制流程见图1)。

图1 净化空调系统控制流程图

2 测控器件的应用

在净化空调系统中,处理后空气质量除洁净度外,其它也主要体现在“温度、湿度、洁净度及气流速度”等四度上,因此可利用测控技术对空气温度、湿度、压差、流量等进行测量、控制和调节。

2.1 温度传感器

在空调系统中,温度是最重要的调节参数,温度调节也是空调自控的核心。因此只有通过对空气温度进行准确的检测,才能为有效的调节提供依据。在温度检测和调节环节中,主要是依靠温度传感器将所检测到的温度经过变送器转换后,与调节装置的设定值进行比较,发出调节指令驱动调节机构进行调节。若传感器和变送器的性能较差,误差过大时就会造成调节器的功能紊乱和失调,空调系统将无法正常运行。

在空调系统中,最常用的为热电阻和热敏电阻测温传感器。其工作原理是利用导体或半导体的电阻随温度发生变化的特性来进行测量的。由于其构成材料和结构构造的不同,其分度号和测温的反应速度也会各有差异。目前较常用的主要有铂热电阻、铜热电阻、半导体热敏电阻等。

在工程实际中,铂、铜等热电阻传感器使用时,应根据不同的分度号、测试环境温度范围、测试精度要求、安装位置等工况条件,选择合适的测温传感器及配套的变送器或检测仪表、调节器,以减少测量误差,使调节系统的正常运行(常用铂、铜热电阻性能见下表1)。例如在空调房间室内安装时选择固定式室内热电阻,在风管上安装时应选用探针的尾部能够到达风管或空调机的中心插入式探针型热电阻。

表1 铂热电阻、铜热电阻性能表

对于空调系统测温中常用另一种半导体热敏电阻测温传感器,主要是由Mn、Co、Ni、Fe 等金属氧化物烧结而成。由于其制造工艺的特殊性而具有负的温度---电阻特性,即电阻值一般随着温度的升高而降低,温度--电阻特性的非线性特征十分明显,实际使用时应对其进行线性化处理。而在一定的温度测量范围之内,可近似地将电阻值和温度的变化看做是线性的关系。由于半导体热敏电阻的温度系数比金属热电阻大10~15 倍,在测定对象的温度发生微小变化时即可产生较强信号,其测试的灵敏度较高,因此在一些温度测试要求精度较高的净化通风场所应用更为普遍。

2.2 湿度传感器

在净化空调系统中,空气的湿度和温度同样,也是一个重要参数。这两个参数经常是在同一个调节对象里需同时进行调节而又相互制约的两个被调量。从空气焓湿图(i---d 图)上可知,当空气中焓湿量不变时,随着温度的升高其相对湿度将降低。

在空调系统测量湿度的传感器中,按信号转换方式主要有电阻性和电容性两类。目前较常用的有干湿球、氯化锂、湿敏电阻及电容等湿度传感器。在工作时电阻性和电容性湿度传感器利用空气湿度变化时电阻和电容分别发生变化的特性来进行测量。由于构成材料和结构的不同,使得这些传感器在测量范围、测量精度、安装方式上各有不同,使用环境的要求各异。例如干湿球湿度传感器的测量范围一般为0℃~40℃、相对湿度20%~100%,远离局部热源安装,需保持一定的湿度;氯化锂湿度传感器一般为-22℃~55℃、相对湿度20%~100%,分为室内壁挂式、风道水平插入式、风道从上至下的直插式等;湿敏电阻传感器一般为相对30%~95%,抗水性强、性能稳定,20℃相对误差1%~3%;电容性湿度传感器耐热性差、测试范围环境温度和压力范围可达到50℃、灵敏度高、性能稳定、抗污染能力强。

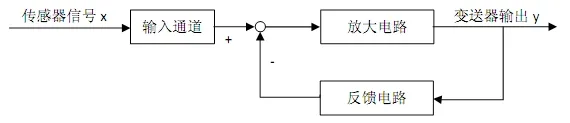

2.3 温、湿度变送器

在测量过程中,由于传感器产生的信号较弱,无法直接与显示仪表、控制仪表或调节机构配套使用,因此就需要将其放大、转换成具有很强的抗干扰能力、既能和二次调节型仪表配套使用,又能和DDC 控制系统直接连接4~20mADC 或1~5VDC的标准信号(其原理见图2)。现在生产的由传感器和多模块组成的一体化温湿度变送器,已具备独立使用功能,用户可依据使用要求做出选择。

图2 变送器原理图

2.4 压差、流量、防冻等开关控制器

压差开关用于检测空调系统中正压、负压或空气的差压,具有高或低极限报警、手动复位的高极限切断功能。常用的多为弹压式,其工作原理是将从两个压力传感孔检测到气压作用于控制器膜盒的两侧,产生压差时由弹簧承托的薄膜移动并启动开关,达到报警或控制的作用。可用来检测空气过滤器阻塞、蒸发翅片的结霜及机组内风机皮带脱落或其他电气故障。压差开关安装时必须分清前后室,使薄膜处于垂直状态,以保证其动作的准确性。

在空调系统中,常用的空气流量开关多为机械式,其工作原理是利用安装在风管内的挡板在一定的气流速度下发生偏移时带动控制系统的电气触点产生闭合来实现控制目的。用于空调系统气流流量及气流的通断状态检测。也可设置断流声光报警,切断电加热、电动调节阀防等电气的连锁,防止因断流而造成设备及风管过热、直接蒸发式盘管结冰及其他影响系统正常运转的原因。

在空调系统中,常用的防冻开关多为压力式,其工作原理主要是利用温度的变化引起感温包、毛细管、波纹管内感温介质压力的变化来调节电气控制回路节点的通断。用于控制机组内冷空气的温度、机组内冷凝水产量和冷热交换器表面结冰等损坏空调机组的状况。

2.5 DDC 控制器

直接数字式控制器(Direct Digital Control,DDC)是计算机控制技术在空调系统中的应用,主要是由被控对象、检测变送器、执行器和工业计算机共同组成。工作时,DDC 控制器是以微处理器为基础,直接通过多路采样器按顺序对空调系统工作过程中温度、湿度、压差、流量等变送器输出的模拟量及压差、流量、防冻等开关输出的数字量等多种参数进行采样和巡回检测,经过模/数(A/D)转换后输入至计算机,经过微机计算按照预先选用的控制规律,分别对每一路检测量进行比较分析和计算处理,将计算结果经过数/模(D/A)转换后通过输出通道按顺序直接作用在风阀、调节阀等执行器上(其原理见图3)。DDC 控制系统与传统的空调控制系统所需多个控制器和复杂的线路相比较,计算速度快、计算能力强、可同时实现多个系统单回路PID 控制,其功能和性能优于传统的控制方式,也不再需要模拟控制仪表。

图3 DDC 控制原理图

3 结论

总之随着测控器件的开发创新,更多的测控器件将被应用与净化空调及其它生产领域,不仅促进了现代工业生产控制技术的发展,同时也为更好的创建和实现能源节约型的绿色科技目标提供了相应的基础。

[1]李金川,郑智慧.空调制冷自控系统运行与管理.北京:中国建材工业出版社,2002.

[2]居滋培.过程控制系统及其应用.北京:机械工业出版社,2005.

[3]张旭涛.传感器技术及应用.北京:人民邮电出版社,2010.

[4]涂光备.制药工业洁净与空调.北京:中国建筑工业出版社,1999.

[5]张学助.空调洁净工程安装调试手册.北京:机械工业出版社,2004.

[6]施仁,刘文江.工业自动化仪表与过程控制.北京:国防工业出版社,1981.

[7]张祯,周治湖.空调自控设计基础及图例集.北京:中国建筑工业出版社,1993.

[8]李金川.空调运行管理手册-原理结构安装维修.上海:上海交通大学出版社,2000.