大断面低温球墨铸铁的生产

鹰普机械(宜兴)有限公司 (江苏 214200)房 敏 吴小雄 戎 军

我公司开发的在风能上使用的座体材料牌号FCD370-20LT,该铸件主要部位尺寸40mm,最厚热节部位达到100mm,属于大断面球墨铸铁范畴。其技术条件要求铸件本体最厚部位力学性能为Rm≥370MPa,Rp0.2≥230 MPa,伸长率大于20%,最厚心部低温冲击韧度三个单值≥6.5J(-40℃),最厚心部球化率要求在80%以上,样品阶段要求100%检验本体。

众所周知,由于大断面球墨铸铁凝固时间长,极易造成球化衰退与孕育衰退。本文通过多次试验总结认为大断面球墨铸铁“原辅材料是根本,化学成分是基础,球化和孕育是关键”的生产经验。实践证明:通过严格的炉料选择,合理的化学成分控制,铁液预处理,以及合适的球化孕育处理工艺搭配,完全可以生产出高伸长率、高低温冲击韧度以及球化率合格的低温球墨铸铁。通过多次试验,我们将此材料开发成功,提高了我公司球墨铸铁的材料开发能力,具有较大的市场前景。

一、熔炼主料的选择

1.炉料的选择

大断面球墨铸铁的生产对于炉料要求很严格。在原材料的选用上应力求纯净,可以将残余元素及微量干扰元素的负作用减低到最小程度。在国外,对生产大断面球墨铸铁所使用的原生铁的成分要求极严,其微量元素总量必须小于0.1%的高纯生铁才可以使用。我国生铁质量参差不齐,有的杂质元素比较多。为此我们在开发此材料时,选择优质碳素废钢+回炉料+优质晶体型石墨增碳剂这种合成铸造的方式熔炼。

优质碳素废钢直接批量采购冲压边角料,各元素成分稳定(wMn<0.30%、wS<0.015%、wTi<0.010%),其他元素和微量元素都很低。增碳剂选择经过高温煅烧提纯的具有一定晶体度的低硫、低氮、低氧(wS<0.015%,φN<4×10-3%,φO<5×10-3%)优质晶体石墨增碳剂。

2.球化剂的选择

球化剂的类型以及成分选择在生产大断面球墨铸铁中至关重要。对于球化剂中的稀土选择有人倾向于轻稀土,有人倾向于重稀土。

清华大学梁吉等人对钇基重稀土和轻稀土镁的抗球化衰退及抗石墨畸变能力进行了对比试验认为,用轻稀土镁球化剂同样可以生产出力学性能良好的大断面球墨铸铁件。

控制和调节球化剂中稀土和镁的含量是保证大断面球墨铸铁铁液球化良好的重要条件。同时还需要注意杂质元素Ti、Al(一般wAl<1.0%),根据实际经验,我们发现需要注意大断面球墨铸铁中Ti、Al的干扰作用,通常wTi+Al<0.05%,且总量越低越好。综合考虑我公司铁液的实际情况,选择国外某公司生产的6000牌号优质球化剂,有效地防止了石墨畸变。

3.孕育剂的选择

用于大断面球墨铸铁的孕育剂需要严格筛选、合理搭配,必须要高效、长效,保证良好的孕育效果、抗衰退性能。许多研究表明,在孕育剂中加入微量元素可提高孕育效果,提高铁液的抗孕育衰退性能。据文献介绍,锶、钡、锆、铋、锑、钙等元素加入含有稀土的铁液中时,能够与稀土元素形成稳定化合物,作为石墨异质形核的核心,对加强孕育、减缓球化衰退的作用较大。随流孕育选择含有铋、锑的硅系高效孕育剂,可明显增加石墨球,提高球化率,改善石墨球的圆整度。在试验中我们采用含钡、锶的混合孕育剂,有效地解决了大断面球墨铸铁心部石墨畸变问题。

二、化学成分的选择

1.C、Si的控制

碳是促进石墨化元素,需要根据铸件大小及壁厚合理选择。对薄壁小件球墨铸铁来说,提高碳当量是合适的,而在大断面条件下提高碳含量或碳当量只能促使石墨的变态。在实际生产有几次由于车间控制原因,wC达到3.8%~3.9%,最终根据金相结果分析,有石墨球聚集开花的趋势。因此,我们及时调整铸件原铁液碳含量,将其控制在wC=3.6%~3.7%。

硅是较强的石墨化元素,能降低铁液结晶过冷造成的白口倾向。同时硅对低温冲击韧度的影响较大。实际生产中我们根据几次的试验结果比较分析,最终将铁液的终硅控制在wSi=2.0%~2.2%。

2.Mn、P、S的控制

锰和磷都属于有害元素,会降低球墨铸铁的低温冲击韧度,含量应越低越好。在实际生产中我们控制wMn<0.25%、wP<0.03%。

硫是反球化元素,不仅消耗球化剂,造成球化的不稳定,而且硫化夹杂物也增多,所以硫要尽可能控制在最低。硫低后可以减少球化剂的加入量,减少球化剂中带入的残留稀土造成的危害。在大断面球墨铸铁中,具有一定低硫量的球化良好的铁液,在凝固过程中不会出现球化衰退,而且这种特性不受凝固速度(断面尺寸)的影响。

3.Mg的控制

镁是主要的球化元素,可使石墨球圆整,对大断面球墨铸铁能减缓球化衰退。镁的最佳值取决于生产条件,并不是随着壁厚的增加而增加,残留镁量高,增加收缩和脆性,同时镁易氧化,在铁液表面形成氧化膜,进入砂型易使铸件产生夹渣和皮下气孔,影响风电铸件的低温冲击韧度。残留镁量应控制在保证球化的前提下越低越好,建议控制wMg残留=0.040%~0.060%,但考虑大件凝固时间长,应提高抗衰退能力,Mg量应高些,控制wMg残留=0.045%~0.060%。

4.Ni的控制

镍是稳定奥氏体的元素,使奥氏体的转变温度降低。镍可以通过固溶的方式提高球墨铸铁的强度和低温冲击韧度,可以补偿由于Si量降低而导致的强度下降,但是Ni促进珠光体生成和细化。珠光体的存在对于低温铁素体球墨铸铁的冲击性能起到的是负面作用,虽然珠光体可以通过热处理来解决,但是对于大件,这种做法显然不是经济可行的。正因为如此,在可以满足其力学性能要求的情况下尽量不使用Ni来提高低温性能。

5.RE以及微量元素Bi和Sb的控制

稀土主要由球化剂带入,它可以抵消微量元素的有害作用。但稀土含量与微量元素和铁液含硫量有关。一般球墨铸铁中wCe=0.003%~0.015%可以起到中和各微量元素,改善球化率的作用,而不至于生成碎块状石墨。但是我们在实践中发现,原铁液硫(<0.015%)及微量干扰元素总量很低的情况下,即使wCe=0.006%,也会使厚大断面球墨铸铁出现碎块状石墨。

铋和锑在球墨铸铁中呈现出强烈的表面吸附特性,富集在石墨界面处。在大断面球墨铸铁中,铋、锑与稀土元素按一定比率加入可有效地改善石墨形态,增加石墨球数,减少或消除大断面球墨铸铁件心部的变异石墨。

根据以上原理及试验总结,我们发现在大断面球墨铸铁中,加入适量的铋、锑可有效地细化石墨,提高球化率和石墨球数,改善球化级别,防止和减少异形石墨的形成。但是无论是铁素体球墨铸铁还是珠光体球墨铸铁,铋的加入量都不能超标,一般控制在40~80mg/kg(40~80ppm)。在稀土量很少的情况下,若铋加入量过多后可能会出现钉状石墨。建议铋在球化后瞬时孕育时加入,以小粒度的硅铋或硅钡铋等随流孕育方式加入。

通过试验总结出100mm×100mm厚大断面球墨铸铁件中加入的Ce、Sb、Bi的关系,具体如下:铁素体基体其Ce/Sb=1.00~2.00,Ce/Bi=0.80~1.20;珠光体基体其Ce/Sb=0.50~1.00,Ce/Bi=0.80~1.20。

三、球化孕育处理工艺

1.冲入法球化处理

目前,国内生产球墨铸铁主要还是以冲入球化法生产为主。在球化与孕育处理时,应快速出铁,以减少温度损失、合金氧化,提高球化剂的利用率。铁液经球化孕育处理后,搅拌、扒渣,浇注三角试块,检查球化效果,合格方可浇注。浇注时,应快速浇注,尽量减少倒包次数,以避免铁液氧化和温度损失。

为做到稳定生产,需注意以下操作细节。

(1)加入球化剂前,浇包不能太热,防止球化剂被氧化以及球化过程的剧烈爆发。

(2)浇包的高径比(H/D)要大于1.6,采用一次快速出铁球化的方式。

(3)铁液出炉温度要控制稳定,球化剂装包方式要合理,球化处理时要控制好起爆时间、反应速度和反应时间,保证镁的吸收率。出铁铁液要准确计量,误差不要超过2%。

(4)由于球化处理过程中要降温50~100℃,所以出铁温度需要根据浇注温度和球化降温综合考虑,但出铁温度不要低于1400℃。

(5)根据铸件结构,要尽量缩短其凝固时间,从而利于改善石墨形态。为此我们将此铸件的浇注温度控制在1300~1350℃。

2.孕育处理工艺

孕育处理工艺对于大断面球墨铸铁件是非常重要的,包括孕育剂类型的选择、孕育剂加入量以及孕育剂的加入方式。较好的孕育效果可以增加铁液中的石墨球数,改善石墨形态。

由于大断面球墨铸铁的石墨化能力已很强,如再过量加硅孕育就增加了总硅量,即增强了石墨化因素,从而更增加了石墨变态的趋势。

生产中采用出铁孕育+随流瞬时孕育的方式。出铁槽孕育量0.50%~0.60%,随流孕育量0.10%~0.15%。孕育剂随出铁铁流均匀缓慢加入,加入时间应占全部出铁时间的80%~90%,以使孕育剂全部熔解。

3.预处理工艺

铁液预处理可以净化铁液,弥补铁液过热造成的石墨核心减少,消除和削弱有害元素的作用,使后期球化元素和孕育元素更好地发挥作用。根据实际情况我们采用多种元素机械混合的方法,配制出了一种用于大断面低温球墨铸铁生产的预处理剂ZD-TM,其含有表面活性元素和脱氧脱硫元素,能与铁液中的硫和氧形成稳定的化合物石墨化核心,使铁液中的S、O处于稳定且较低的水平,同时也可以中和杂质元素对球化的影响,为球化反应提供良好的条件。

预处理剂的加入时间是在铁液即将出炉前5~10min,加入量0.15%~0.25%。由于预处理作用也有衰退现象,所以预处理后应在规定时间内进行球化处理和孕育处理。

四、生产数据及结果

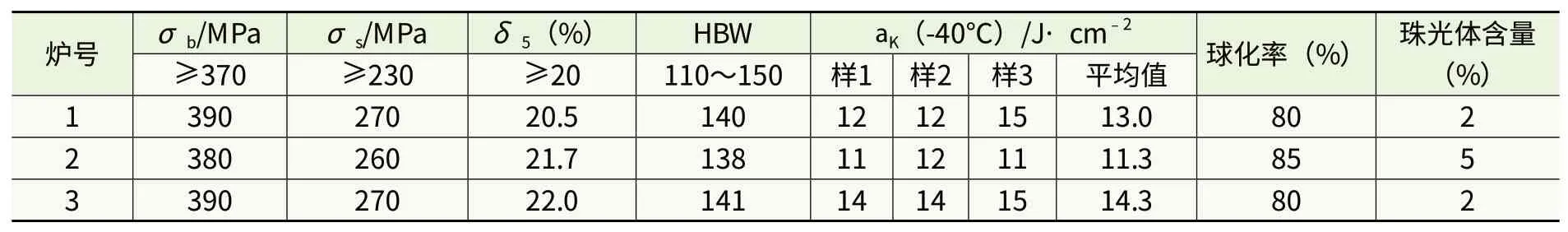

炉料配比见表1,主要化学成分见表2,本体心部的力学性能和金相组织见表3。

表1 炉料配比 (%)

表2 主要化学成分(质量分数) (%)

表3 本体心部的力学性能和金相组织

五、结语

(1)采用合成铸造电炉熔炼的方法不仅成分容易控制,不需要脱硫、脱磷,就能够保证获得低S、P、Mn,以及低杂质元素的铁液,从而为生产大断面高伸长率、高低温冲击韧度的球墨铸铁提供前提保证,而且这种合成铸造的方法也可以降低熔炼生产成本。

(2)选用合适成分的优质球化剂,配合长效复合孕育剂可以解决大断面球墨铸铁心部石墨畸变的问题。

(3)合理选择成分,发挥好微量元素之间的作用,可保证铸件良好的石墨形态及低温性能。

(4)预处理技术对稳定大断面球墨铸铁生产是一种切实可行的方法。