大倾角直线斜井提升系统设备选型配套技术

谭祥国/TAN Xiang-guo

(中铁二局第四工程有限公司,四川 成都 610300)

随着国家经济和科技的飞速发展,隧道工程的规模及设计长度不断刷新,出现了许多特长山岭隧道。为加快隧道施工进度,特长隧道施工常常通过增设竖井、斜井、横洞等辅助导洞多开工作面。而辅助导洞也往往因为地形等原因出现较陡的坡度,矿斗车有轨运输具有难以替代的优势。因此,斜井提升系统设备选型配套对整个工程施工的成败显得尤其重要。

1 工程概述

山西省中部引黄工程是山西省“十二五”规划大水网建设中一项重要的工程。工程干线自天桥水电站库区取水,供水范围包括4市16个县。工程包括取水工程和输水工程。为加快隧道施工进度,引水隧道沿线基本设置斜井。山西中部引黄工程引水隧道各斜井斜距长、断面小、坡度大,对保证正线隧道施工发挥着重要作用。施工前合理确定施工方案、做好提升系统设备选型与配套,对各斜井安全、经济、快速施工具有重要的指导作用。

我公司标段总长约15.2km,引水隧道共设5个直线斜井,斜井独头掘进,由斜井进入正洞后向两边共分10个作业面进行施工。各斜井隧洞净空断面小(净空3.6×5m),局部洞段埋深较大(400m),除51#斜井外其余斜井纵坡在28.35%~40.83%之间,倾角在15.83°~22.208°之间,长度在593.92~752m之间。几个斜井所承担的主洞施工任务繁重,出碴、材料及人员运输困难,施工效率很低。本文以倾角最大的50#斜井为例重点介绍该类大倾角直线斜井提升系统设备选型配套技术。

2 斜井提升系统设计

2.1 总体运输施工方案确定

缓坡斜井低于13°(i=0.23)以下可采用汽车运输,陡坡斜井坡度在16°~24°(i=0.3~0.45)只能用绞车提升运输。50#斜井为直线斜井,与正洞垂直相交,坡角22.208°,有效长度593m。根据该斜井的设计及工期目标计划,经过方案研究比选,决定在斜井洞口设置单卷筒绞车,采用WY-120/55L履带挖掘式装载机(扒碴机)装碴,绞车配合曲轨侧卸式矿车有轨运输出碴。正洞采用小型电动自卸货车无轨运碴,在斜井与正洞交叉处经过无轨与有轨转换系统。设置斜井绞车提升曲轨侧卸式矿车运碴至井外卸碴栈桥,然后通过自卸汽车倒运至弃碴场的斜井提升系统(图1)。

2.2 矿斗车容积计算

图1 提升系统纵断面示意图

曲轨侧卸式矿车容积是由斜井工区的工期推算确定的。斗车容量选择要坚持合理、经济、有效并留有一定富余系数的原则。根据斜井施工组织安排,洞身段全断面开挖IV、V类围岩循环进尺控制在1.5m左右,Ⅲ类围岩循环进尺控制在2.5m左右。整个施工环节开挖出碴是关键的控制因素,以此作为矿车容积的计算依据。按照斜井Ⅲ级围岩设计图纸,开挖断面为20.7m2,松散系数取1.4。计算得Ⅲ类围岩每工作循环最大碴土量 Vmax=2.5×20.7×1.4=72.45m3。

按照每个循环安排的出碴时间不超过3.5h,则每小时的出碴量V小时=Vmax/3=20.7m3/h。

当绞车提升速度v选取2.7m/s时,每车提升循环时间T=井底装碴时间+线路运行时间(593+40m 计 算 )=300+2×(593+40)/2.7=769s,即每小时提升4.7车,可得曲轨侧卸式矿车容积V=V小时T=20.7/4.7=4.4m3。

曲轨侧卸式矿车几何尺寸要综合考虑扒碴机尾部尺寸、轨距、物料装载等因素确定。最后确定容积为5m3(长×宽×高=4 200mm×1 500mm×1 550mm),装载碴土时不得超过4.5m3,同时便于其他松散物件的装载。

2.3 绞车提升速度

曲轨侧卸式矿车的运行速度要综合考虑提升绞车的提升能力、轨道安装质量、轨距、行车平稳性等因素。根据进度安排,考虑绞车提升系统的起、制动、曲轨等耗损时间,绞车的最大提升运行速度

其中η为折合系数,一般为0.75~0.9之间,取0.85,则vmax=2.7/0.85=3.14m3/s。

2.4 绞车提升能力

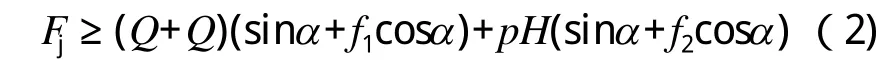

选用5m3侧卸式矿车时(碴土装载容积≤4.5m3),单卷筒绞车最大静拉力

式中 Q— 矿车一次提升的碴土重量,取4.5 m3×17.5kN/m3=78.8kN;

Q—曲轨侧卸式矿车的自重,取45kN;

p—钢丝绳每米重量,取0.0211kN/m;

H— 提升的距离(由绞车卷筒到井底的有效钢丝绳长度),H=793m;

α— 斜井中产生最大拉力处的倾角,α=22.208°;

f1—矿车滚动摩擦系数,f1=0.015;

f2—— 钢丝绳与支托间摩擦系数,f2=0.15~0.20,取最大值f2=0.2。

则Fj=57.9kN。

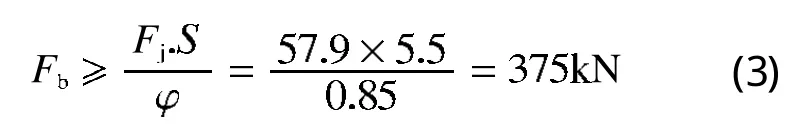

2.5 绞车提升钢丝绳的选择[3]

绞车钢丝绳的选取与绞车卷筒的卷绕形式、使用工况、用途等因素有关。

Fb——绞车最大静张力,Fj=57.9kN

S——安全系数,与用途有关,取S=6;

φ——钢丝绳破断拉力换算系数,取0.85;

依据钢丝绳的破断拉力,查表选用钢丝绳6×37-24.5-170,其最大破断拉力总和381 kN,单位长度重量0.0211kN/100m,可满足使用要求。

2.6 绞车卷筒的选择

对于多层缠绕,滚筒的宽度B按照下式计算:

式中 H— 提升长度(m),考虑整个项目其他井口绞车通用性,按5个井口中最大提升长度选取752m;

30—钢丝绳试验的备用长度,(m);

n′—错绳圈数2~4圈,取4圈;

ε—绳圈间隙2~3mm,取2mm;

k—缠绕层数,取3层;

d—钢丝绳直径,24.5mm;

D— 查表选用标准卷筒直径,卷筒直径

查表选用标准卷筒,卷筒宽度取1 800mm;

2.7 提升绞车电动机功率计算

提升绞车的电机功率

式中 Fj——绞车最大静张力Fj=57.9kN;

vmax—— 提 升 绞 车 最 大 绳 速,vmax=3.14 m/s;

η——提升绞车传动效率,取η=0.9;

P——电动机容量备用系数,取P=1.1;

根据以上参数的计算最终选定JK2.0×1.8单卷筒提升绞车。主要技术参数如下。

1)单卷筒:直径×宽度=2 000×1 800mm(钢丝绳直径24.5mm,绳容量1 294m);

2)最大静张力:60kN;

3)电机:250kW(380V、8极);

4)最大提升速度:3.14m/s;

5)L630行星轮减速机,速比:25。

3 洞外有轨栈桥设计

3.1 洞外有轨栈桥设计原则

洞外有轨运输栈桥设计需要遵从以下几点:①斜井与洞外轨道平面中心线必须控制在一条直线上;②提升绞车与天轮位置水平距设置需充分考虑钢丝绳与水平线夹角大小要求,除考虑场地因素外,宜选择较小角,以减小天轮受力对轴承的要求;③斜井与轨道除出洞口段与栈桥连接处设变坡点外,其它位置不宜再设置变坡点,以增加矿斗运行的平稳性,变坡点需设置竖曲线以保证斜井的运行安全。

3.2 天轮直径的选择

50#斜井洞外场地狭窄,设施布置难度大。为减少提升绞车与井口的距离,又保证钢丝绳的内、外偏角不超过1°30′,因此在使用中采用游动天轮。

为了使游动天轮容易游动,当钢丝绳在天轮上围包角小于60°时,天轮直径按Dt≥40d确定。选用直径1.6m、游距为1.35m的游动天轮。

3.3 洞外有轨栈桥设计计算

1)井架的距离Lj确定井架高度之前,先结合洞口场地布置,计算井口至天轮中心的水平距离为 Lj=L1′+L2′+L3′。

式中 L1′—— 由井口至卸车点的长度,根据场地的实际情况取22m;

L2′—— 矿车卸渣点至托绳架中心线距离,一般为6.5~8m,本处取6.5m;

L3′—— 托绳架中心线至天轮中心线间距离,一般为8~12m,本处取8m。

井口至天轮中心的水平距离=22+6.5+8=36.5m。

2)井架高度Hj斜井井架高度计算按下式

式中 β1— 钢丝绳在矿车停车点处的牵引角,通常β1=9°~10°,角度过大可能导致矿井前轮被提起而产生“掉道”事故,影响提升系统的正常运行,取 9°;

Rt——所选天轮半径,Rt=0.8m。

井 架 的 高 度 Hj=L′tgβ1-Rt=36.5×tg9°-0.8=6.6m

3.4 滚筒轴中心至天轮中心的水平距离

由于50#斜井井口场地的限制,绞车滚筒中心与天轮中心水平距离LX′确定为15m。由此须按照规范要求对钢丝绳绳偏角进行验算。为了保证钢丝绳在滚筒上的有序排列,保证钢丝绳不会从天轮绳槽脱落,减少钢丝绳对天轮的摩擦与磨损,《煤矿安全规程》规定:双钩提升的外偏角α1和内偏角α2均不得大于1°30′;多层缠绕时,内偏角α2不应大于1°15′[1]。本系统采用游动天轮导向、单钩、多层卷绕提升时钢丝绳偏角

式中 LX'— 由于50#斜井井口场地的限制,绞车滚筒中心与天轮中心水平距离LX′确定为 15m;

B—滚筒宽度,取1.8m;

Y—活动天轮的允许游动距离,取1.35m。

滚筒中心至斜井井口距离:L=LX′+L1′

LX′——滚筒中心至天轮中心的水平距离;

L1′——由井口至卸车点的长度,根据场地的实际情况取22m;

则滚筒中心至斜井井口距离

L=LX′+L1′=37m

4 轨道线路及相关设施

1)轨道采用单轨线,采用钢轨P28,轨距762mm,每10m间距设置固定轨距的拉杆。

2)轨道轴线处每10~15m间距设钢托辊和轨道防滑装置一个,用于承托钢丝绳,防止钢丝绳拖床、跳颤,减小运行阻力,延长钢丝绳使用寿命。

3)井底开挖面设置阻车器,并保持曲轨侧卸式矿车与工作面始终在一定距离范围内。

4)洞口及开挖面设置监视器,实施对隧道地质情况、围岩类别、各种机械及作业人员的工作状态监控。

5 结束语

斜井有轨运输系统配套设计关键是要根据正洞的产碴量及其他材料的运输,选择配套的提升系统设备,然后根据洞口的场地状况合理设计有轨栈桥,并重点做好洞口碴场、运输轨道布置、井底立体转载场布置、混凝土运送方式等课题的相关研究。通过该方案的优化实施,达到了安全、经济、稳定、可靠的施工效果。

[1] 国家煤矿安全监察局.煤矿安全规程[M].北京:人民出版社,2005.

[2] 孙玉蓉,周法孔.矿井提升设备[M].北京:煤炭工业出版社,1995.

[3] 东北工学院.机械零件设计手册[M].北京:冶金工业出版社,1986.

[4] 周西荣,严万生.矿山固定机械手册[M].北京:煤炭工业出版社,1986.