冲击振动压路机工作特性及试验研究

郭增彩,张 洪,高广恒,蔡言龙,刘利宝

(太原科技大学 机械工程学院,山西 太原 030024)

目前,国内外施工中使用的压实设备多为振动压路机和冲击压路机,随着压实技术的发展和进步,工程实践中压实方式由以前单一的静力、振动、冲击压实发展到静力、振动、冲击等多种压实方式复合施工,以达到强化压实的目的。本次研究的冲击振动压路机,就是将冲击作用与振动作用有机结合起来的一种新机型。它的工作效率高、压实深度大,适用于从砂性土到粘性土的压实,对含水量要求也比较宽松。振动轴和冲击轴各自工作,互不干扰,克服了由同一根轴同时担任振动轴和冲击轴所带来的水平冲击大、工作不平稳的缺点。

1 冲击振动压路机整机结构

依据振动压实技术和冲击压实技术相结合的理论提出了新型复合压路机。根据行走方式将该压路机分为自行式结构和拖式结构。拖式结构中牵引车可以是推土机、装载机和其它经过改装并能满足牵引作业要求的工程车辆。工作轮的工作系统是由冲击系统和振动系统两大系统组成,并可以设定每个系统的工作状态,有冲击、振动和冲击-振动3种模式,可以实现一机多用,从而扩大了设备的工作范围、提高了设备利用率、降低了生产成本并有效地提高了工作效率。

1.1 冲击振动压路机工作装置结构

冲击振动压路机工作装置是由牵引缓冲装置和工作轮机构组成。工作轮机构是由可使机器作业时拍击地面产生冲击力功能的分体组合式冲击振动轮和可使机器产生振动力功能的振动激励发生装置组成。分体组合式冲击振动轮是由钢轮、冲击轴、冲击块等组成,振动激励发生装置是由液压马达和偏心轴组成。连接盘通过减振器与车架相连,牵引机构通过车架将动力传到工作轮,如图1。冲击块是圆形异形截面轮,其截面轮廓线由多段圆弧线组成,通过冲击轴连接在钢轮的腹板上,根据工况需要可制成3块、4块、5块,本次研究的冲击振动压路机的冲击块采用3块。

1.2 工作轮工作原理

图1 压路机工作装置结构图

图2 冲击块工作过程示意图

冲击振动压路机工作时,工作装置在牵引车的拖动下,钢轮在被压材料上滚动前进,冲击块绕着冲击轴运动,图2a位置为冲击块未转动的某一状态,当运动到图2b位置冲击块处于脱离钢轮的临界状态,继续向前运动直到如图2d中所示的冲击块开始冲击地面,图2为一个工作行程。就这样,体位不断升高和降低,拍打着地面,对地面产生冲击作用施以冲击压实;同时开动液压马达带动偏心轴旋转,工作轮产生确定频率的振动,并通过钢轮和冲击块对土壤实施振动压实;这样冲击块就同时产生冲击与振动复合压实作用。当冲击块完成拍击地面的动作后,随着钢轮的旋转,冲击轴向上抬起,带动冲击块边沿地面滚动边收回,直到下一个工作位置,重复以上过程。该装置共有3个冲击块,工作轮每转动一圈便产生3次冲击力。工作轮连续地转动,即可获得连续不断的冲击力。

若关闭液压马达,则振动系统停止工作,此时整机仅具有冲击功能和静碾功能;若锁定冲击机构,则仅具有振动功能和静碾功能。

2 机械性能与系统结构参数的关系

2.1 工作特性与结构参数的关系

当工作轮在施工时,钢轮边行走边对土壤产生振动压实,冲击块对土壤产生冲击压实和滚动揉搓压实。牵引主机消耗的功率P主要用于克服夯实PA、滚压阻力Pf和振动压实P三部分,由此可以推出机械压实土壤做功与工作机构结构参数之间的关系

式中 E——冲击块冲击地面的功,kJ;

f——冲击块作用频率,H;

m——冲击块的质量,kg;

g——重力加速度(9.8m/s2);

Δh——冲击块的工作行程,m;

b——冲击块宽度,m;

L——工作轮压实土壤的距离,m;

H——土壤的下陷深度,m;

σ——土壤与工作轮接触面上的压力,(N/m2)。

从公式(1)(2)可以看出冲击块的压实效果与冲击块的宽度b、工作行程Δh、冲击块质量m都有关,合理地选择b、Δh和m,会使工作轮更加有效地工作。

2.2 工作轮径D和冲击块宽度b的关系

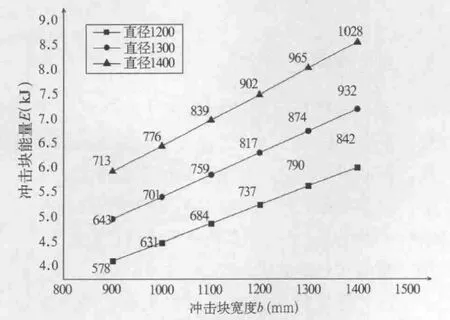

冲击能量与结构尺寸、质量的关系如图3所示。从图3可以看出,工作轮径D和冲击块宽度b决定冲击块质量m的量值,b亦与压实生产率成正比关系,所以加大D和b对提高m、Δh以及生产率均有利。但D和b取太大会引起工作轮接触面上载荷下降,压实影响深度减小,所以选择D应与所需的m和Δh同时综合考虑。轮宽b由D/b比值控制,在0.8~1.5之间比较合理,所以选取D=1 300mm,b=1 200mm。

图3 冲击能量与冲击块外形尺寸和质量的关系

2.3 压实特性与机械性能参数的关系

对于同种类型的待压实土壤,冲击力的大小决定了冲击压实效果的优劣,冲击块对地面所产生的冲击力与冲击块转动的线速度有关,可根据冲量定理来计算冲击压实过程中的平均冲击力F

式中 m——冲击块的质量,kg;

v1——冲击初速度,m/s;

v——冲击末速度,m/s;

t——冲击作用时间,s。

由冲量定理可知:动量的改变完全取决于合外力的冲量。所以,冲击块冲击作用时间是很关键的问题,实践证明,它不仅与压实机冲击物料的种类有关,而且与物料含水量、密实度有关,表1为不同土质最佳夯击时间。

表1 不同土壤的夯击时间 (s)

2.4 冲击块的结构分析

异形截面冲击块的参数是冲击振动压路机达到大振幅冲击功能的主要特征参数,除了冲击块质量m、轮径D和轮宽b外,外轮廓曲线的形状也是很重要的,它的选择既要保证拍击地面的打击效果,又要利于下一个工作循环的顺利过渡,在保证拍击面积的前提下尽量减小滚动阻力。冲击块有均匀壁厚和非均匀壁厚两种结构形式。为了满足研究的需要,最终确定采用均匀壁厚的结构形式。

3 试验样机的研究

为了说明所研究的冲击振动压路机的可行性,采取试验的方法来验证。考虑到试验的可比性,根据相似理论,在保证整机工作特性的情况下,试验装置的尺寸是将整机的结构尺寸按比例缩小4倍而成,作为压路机样机进行试验。

3.1 试验样机的简化

为了保证样机能如实反映整机特性,对整机结构进行了合理的简化,对试验样机做如下更改:①试验样机的激振源用小功率电机代替液压马达,并把电机装在后车架上,可增加整个工作装置的稳定性;②冲击轴与钢轮的连结采用滑动轴承,由于滑动轴承的油膜能缓冲吸振,耐冲击、承载力大、结构简单、装拆方便,克服了因轴承结构尺寸减小带来的承载能力下降的问题。

3.2 试验样机主参数计算

1)冲击能量计算 利用Solidworks可以直接求出冲击块的质量和重心。首先进入Solidworks工作界面绘制冲击块草图,利用特征命令做出冲击块的实体模型,并赋予冲击块的材质为20钢。在三维建模软件中,根据模型的体积和材质自动计算模型的质量m和重心。根据运动轨迹测出重心变化高度Δh=161mm,其中冲击块质量m=14.79kg,根据公式(2)得冲击能量E=23.34J。

2)冲击力计算 冲击块下落到地面的初速度为v1,末速度v为0,根据能量守恒定律,计算出v1=1.78m/s2。计算冲击块冲击粘土的两种土壤状态(松土、实土)的冲击力。

从试验样机计算出的冲击能量23.34J,可以推出整机的冲击能量为5.98kJ,满足本次的设计要求,同时冲击力也满足设计要求。

4 结 语

本文从工作装置的结构出发,研究了工作轮的工作原理,分析了工作轮的压实过程,通过工作轮的机械性能与系统结构参数关系,确定了冲击块的结构形式与外形尺寸,运用相似理论对整机结构尺寸进行缩放制作试验样机,用理论方法对样机性能进行了计算,验证了整机的可行性,推出整机性能的正确性与有效性,为产品的开发设计提供了参考。