TiO2薄膜的制备方法研究*1

李石周, 廖华, 王建秋, 谢明达, 李泽东, 刘涛

(云南师范大学 太阳能研究所,教育部可再生能源材料先进技术与制备重点实验室,云南省农村能源重点工程实验室,云南 昆明650092)

二氧化钛(TiO2)薄膜是一种折射率较高、对可见光和近红外光高透(透明波段为0.36~9 μm)、对紫外光强烈吸收的光学薄膜,具有良好的耐空间辐照特性,在传统分层介质减反射膜系和新型折射率渐变薄膜结构中具有不可替代的优势.TiO2还是一种价格低廉、性能稳定、无害无污染的半导体材料[1],具有很好的光催化降解特性与光致亲水性[2],即具有自清洁与杀菌功能,因而也是极具应用前景的功能性环保薄膜材料.TiO2薄膜被广泛应用于油漆、涂料、化纤、塑料、化妆品、陶瓷等领域.将TiO2薄膜与其他光学薄膜材料匹配构成的减反膜射膜系,不仅具有较好的光学性能,还能改善薄膜的自清洁功能,从而提高光学器件的光效利用率和服役寿命[3].

本文对比多种TiO2薄膜的制备方法及其所制薄膜的优缺点,为TiO2薄膜在太阳能电池中的合成提供借鉴.

1 TiO2的晶体结构

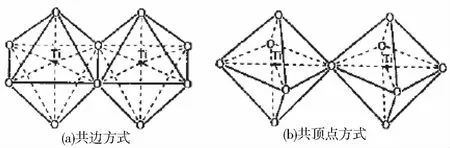

目前,常见的 TiO2晶体结构有三种[4-5]:金红石(rutile)、锐钛矿(anatase)和板钛矿(brookie),其组成结构的基本单位都是TiO6八面体[6].这些结构的区别在于其基本骨架是由TiO6八面体通过共顶点还是共边构成的.如图1所示.

图1 TiO6结构单元的连接Fig.1 Conjunction of octahedral crystals in TiO6

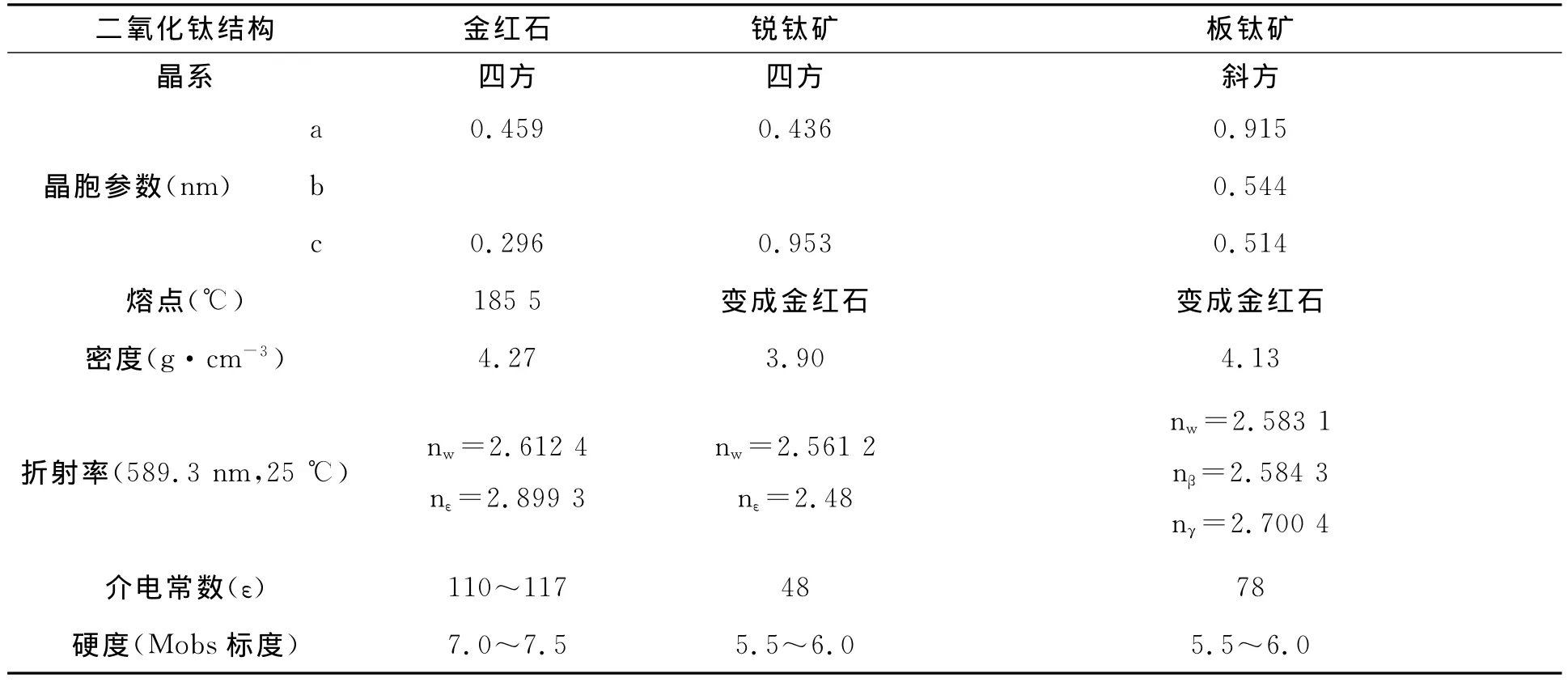

锐钛矿结构是通过TiO6八面体共边构成的,而金红石和板钛矿结构则是通过TiO6八面体共顶点且共边共同构成的.由于它们的组成结构不同,其物理参数和性质也不同,如表1所示.

表1 三种二氧化钛结构的物理参数和性质[7-8]Table 1 Physical parameters of 3different structures of TiO2

2 TiO2薄膜的制备方法

目前TiO2薄膜的制备方法主要有磁控溅射法、等离子辅助沉积法、电子束蒸发法、溶胶—凝胶法、离子束溅射法、化学气相沉积法、热解法等.

2.1 电子束蒸发法

电子束蒸发法是将膜材放入水冷铜坩埚中,直接利用电子束加热,使膜材中的原子或分子从表面汽化逸出后入射到基片表面凝结成膜[10].电子束蒸发制备TiO2薄膜的成膜工艺是充氧反应,基片需要加热至250℃以上,制备出的TiO2薄膜的折射率在λ=550nm时为2.35,膜层呈柱状结构[11].另外,二氧化钛薄膜还可以用钨舟、钼舟在真空中加热蒸发,但用电子束加热蒸发制备二氧化钛薄膜的效果相对较好.这是因为TiO2薄膜材料在真空中加热蒸发时会失氧形成高吸收的亚氧化钛薄膜(TinO2n-1,n=1,2,…10),例如 Ti3O5、Ti2O3、TiO、Ti2O 等[12].郑臻荣[13]用电子束蒸发制备了由TiO2和MgF2两种膜料构成的在400~900nm波段上的8层超宽带减反射膜,实验结果表明:用这两种膜料设计的超宽带减反射膜的减反射效果良好,且对垂直入射的情况,由这两种膜料构成的膜系的减反射效果并不比多种膜料的膜系效果差.罗小兰[3]通过双源共蒸工艺制备了MgF2-TiO2混合渐变折射率薄膜,发现这种薄膜在400~800nm波段的平均反射率仅为5.56%,减反特性优于分层介质减反膜,基本实现了全方位减反,适合于全天候的服役环境.

用电子束蒸发工艺制备二氧化钛薄膜还存在一个问题,这就是制备出的薄膜是一种多晶结构,填充密度偏小,折射率较低,其性能很难满足温度、湿度不漂移和紫外灯照射不劣化等要求[14].

2.2 等离子辅助沉积法

等离子辅助沉积法是在蒸镀的同时利用离子源发射的离子束轰击基片,这样可以提高膜层的附着力,从而实现大面积镀膜,制备出的薄膜反射率和透射率也更加符合理论设计要求[15-16].但与普通的蒸发镀膜机相比,等离子辅助沉积设备结构复杂,并且需要配备离子源.然而随着对薄膜质量要求的提高和技术的不断发展,其应用变得越来越广泛[17].范滨和唐骐[14]利用等离子辅助沉积制备出TiO2薄膜,发现在多层膜制备的过程中TiO2膜层结晶是TiO2/SiO2多层膜产生散射的根本原因.

2.3 溶胶—凝胶法

溶胶—凝胶法[18]是一种将金属醇盐或无机盐经水解形成溶胶,然后再将溶质通过聚合凝胶化、干燥和焙烧得到无机材料的方法.该方法与其他薄膜制备方法(如溅射法、水热法等)相比,具有化学均匀性好、颗粒细、纯度高和操作简单等优点.但是该工艺程序复杂、薄膜厚度和均匀性难于控制.

李勇等人[19]采用改进溶胶一凝胶法,通过浸渍提拉工艺在载玻片表面上通过低温水浴处理制备了光催化活性良好的锐钛型纳米TiO2薄膜,不仅避免了高温热处理,拓宽了TiO2薄膜的应用领域,而且设备操作简单,制备周期短,便于TiO2薄膜的大规模制备.实验表明:随着水量的增加和pH的降低,TiO2晶化程度逐渐提高;水浴处理有助于提高纳米TiO2薄膜的催化活性.

2.4 磁控溅射法

磁控溅射法[18,22]是在真空环境下,通过高压作用使Ar气电离成Ar+和电子,在电场作用下电子与Ar气通过不断的碰撞产生大量的Ar+高速轰击靶材,使靶材上的原子或分子溅射出来,然后沉积到基体上形成薄膜的一种方法.该方法与其他制备薄膜的方法相比,具有沉积温度低、溅射速率高、沉积的薄膜附着力强、设备操作简单、制造成本较低、易于大批量生产等优点,目前已广泛用于各种薄膜材料的制备.

目前,在国内外研究TiO2薄膜的制备方法中,磁控溅射法是最容易推广和工业化的方法[20].这是因为溶胶—凝胶法制备TiO2薄膜时膜厚均匀性不容易于控制,而化学气相沉积法制备的薄膜与基体的附着力较差,容易脱落,但是磁控溅射法克服了这些方法的缺点,能够获得附着力好、膜厚均匀性良好的TiO2薄膜[21].目前利用磁控溅射法制备TiO2薄膜时的靶材主要有金属钛、二氧化钛和 TiO2–x(通常0 <x<1)三种[22].

2.5 离子束溅射法

离子束溅射法[23-25]是在真空中利用离子轰击靶表面,使被轰击的离子沉积的技术,其沉积速度快,制备的薄膜致密且缺陷少,现已被广泛应用于制备高精度介质薄膜.

刘佳和朱昌[26]采用离子束溅射制备了TiO2薄膜,结果发现:经过400℃退火处理后结晶为锐钛矿相,800℃退火处理后开始出现金红石相,1 100℃退火后完全结晶为金红石相,锐钛矿相消失;随退火温度不断升高,薄膜的折射率和消光系数增加;800℃退火后的薄膜光学性能最佳.

2.6 化学气相沉积法

化学气相沉积法[27]是将两种或两种以上的气态原材料导入一个反应室内,在一定的压力、温度、气体配比等条件下相互之间发生化学反应,最后形成一种新的材料沉积到衬底上的薄膜制备方法.

2.6.1 常压化学气相沉积法(APCVD)

杨宏和王鹤[28]采用常压化学气相沉积法在硅表面制备了TiOx非晶体薄膜.其原理是将氮气携带的含有钛酸异丙酯的水蒸气喷射到加热的硅片表面,通过水解反应形成TiOx薄膜,成膜工艺中的化学反应为:Ti(OC3H7)4+H2O→TiOx+(C3H7)OH.结果显示:利用该工艺制备的TiOx减反射薄膜能让单晶硅太阳电池的光电转换效率平均提高10%.

2.6.2 金属有机化合物化学气相沉积法(MOCVD)

武正簧等人[9]采用金属有机化合物化学气相沉积法制备了TiO2薄膜,该工艺以四异丙纯钛(TTIP)为源物质,载气和反应气体分别为高纯氮气和氧气,实验表明采用该方法制备TiO2薄膜的最佳工艺条件为:基片采用硅片(100),喷嘴与基片距离为2.5cm,N2流量和O2流量分别为50 ml/min和100ml/min,沉积压力为40pa,TTIP源温度和沉积温度分别为45℃和400℃.

但是化学气相沉积法对设备的要求比较高,成本也较高,而且对膜层微观表面和颗粒度均难以实现有效控制[29].

2.7 热解法

热解法制备TiO2薄膜[30]的工艺过程是首先将钛醇盐分散到醇的溶液中,同时添加一定量的螯合剂以保持钛醇盐稳定,然后采用浸渍法或喷涂法在基体上形成一层该溶液的薄膜,最后通过热处理得到二氧化钛薄膜.谢冰等人[30]用该方法制备出具有良好光催化性能的牢固透明的二氧化钛薄膜,而且热分析表明钛醇盐由无定形二氧化钛转变成锐钛矿二氧化钛的温度在500℃左右.

3 结束语

TiO2已经广泛应用于油漆、涂料、化纤、塑料、化妆品、陶瓷等领域,随着随着科技的不断发展,人们对其性能的要求也变得越来越高,而制备方法与其性能密切相关.各种制备TiO2薄膜的方法都有其各自的优缺点,研究比较表明:磁控溅射法是制备TiO2薄膜的最佳方法;离子束溅射法和热解法也是制备TiO2薄膜很好的方法,值得进行深入研究.TiO2薄膜能够与其他薄膜材料,如:SiO2、MgF2等构成双层或者多层膜系,从而应用于太阳电池上,对其制备方法进行比较将为TiO2薄膜在太阳电池中的应用研究提供借鉴.

[1]FANG J H,LU X M,ZHANG X F,et al.[J].Superamolecular Science,1998(5):709-711.

[2]周娟,郭宪英.自清洁 TiO2薄膜的制备与表征[J].现代涂料与涂装,2009,12(2):6-10.

[3]罗小兰.TiO2系光学减反膜的设计与制备[D].长沙:湖南大学,2011.

[4]VAINSHTEIN B K,FRIDKIN W M,INDENBOM V L.Structure of crystal [M].Berlin:Macmillan India Ltd,1994.

[5]BUCHANAN R C,PARK T.Materials Crystal Chemistry [M].New York:Marcel Dekker Inc.,1997.

[6]高濂,郑珊,张青红.纳米氧化钛光催化材料及应用[M].北京:化学工业出版社,2002.

[7]熊家林,贡长生,张克立.无机精细化学品的制备和应用[M].北京:化学工业出版社,1999.

[8]申半文,车云霞.无机化学丛书(第八卷,钛分族)[M].北京:科学出版社,1998.

[9]武正簧,吴争鸣,李文军.探索MOCVD法制备TiO2薄膜的最佳反应条件[J].真空与低温,2000,6(4):201-206.

[10]MARTINU L,BIEDERMAN H,HOLLAND L.Thin films prepared by sputtering MgF2in an rf planar magnetron[J].Vacuum,1985,35(12):531-535.

[11]林永昌,尤大纬,李晓谦,等.等离子辅助成膜技术[J].仪器仪表学报,2000,21(5):490-492.

[12]唐晋发,顾培夫.薄膜光学与技术[M].北京:机械工业出版社,1989.

[13]郑臻荣.超宽带减反射膜的设计和制备[J].光学学报,2009,29(7):2026-2029.

[14]范滨,唐骐.离子辅助沉积TiO2光学薄膜的特性[J].光学仪器,2004,26(2):64-70.

[15]ZOLLER A,BEIBW ENGER S,GOTZELMANN R,et al.Plasma ion assisted deposition:a novel technique for the production of optical coatings[J].SPIE,1994,2253:394-402.

[16]ZOLLER A,GOTZELMANN R,HAGEDOR N H,et al.Plasma ion assisted deposition:apowerful technology for the product ion of optical coatings[J].SPIE,1997,3133:196-204.

[17]罗海燕,黄光周,马国欣,等.减反膜制备工艺及其应用[J].真空电子技术,2009(3):23-29.

[18]李石周.MgF2薄膜的制备方法及其应用[J].云南师范大学学报:自然科学版,2013,33(5):34-37.

[19]李勇,艾凡荣,闫洪.TiO2薄膜的低温制备以及工艺优化和性能研究 [J].涂料工业,2012,42(10):49-53.

[20]姜燮昌.光催化 TiO2薄膜的溅射沉积技术[J].真空,2005 (1):1-5.

[21]王贺权.氧流量对直流反应磁控溅射制备TiO2薄膜的光学性质的影响[J].中山大学学报:自然科学版,2005,44(6):36-40.

[22]赵鑫,王星明,黄松涛,等.溅射法镀二氧化钛薄膜靶材及工艺研究进展[J].稀有金属,2006,30(2):177-180.

[23]郑长波,徐惠敏,杨恒,等.离子束溅射沉积薄膜技术概述[J].实验室科学,2007(4):153-156.

[24]唐晋发,顾培夫,刘旭,等.现代光学薄膜技术[M].杭州:浙江大学出版社,2006.

[25]卢进军,刘卫国.光学薄膜技术[M].西安:西北工业大学出版社,2004.

[26]刘佳,朱昌.退火温度对TiO2薄膜结构和光学性能的影响[J].表面技术,2009,38(1):40-42.

[27]何海洋,陈诺夫,李宁,等.多晶硅薄膜太阳电池[J].微纳电子技术,2013,50(3):137-142.

[28]杨宏,王鹤.常压化学气相沉积TiOx纳米光学薄膜及其用于太阳电池减反射膜的研究[J].太阳能学报,2002,23(4):437-440.

[29]饶兴堂,任富建.光催化二氧化钛薄膜的制备工艺研究进展[J].稀有金属快报,2006,25(10):6-10.

[30]谢冰,章少华,王炉,等.钛醇盐热解法制备二氧化钛薄膜[J].硅酸盐通报,2006,25(6):191-193.