双转子连续混炼机不同转子元件混合性能的对比研究

马 昆,丁玉梅,邵剑波,杨卫民,安 瑛

(北京化工大学机电工程学院,北京100029)

0 前言

双转子连续混炼机是一种具有优异的分散和分布混合性能的高分子材料混合设备,其可控变量多、适应性强,在聚合物共混、造粒等领域得到了广泛应用[1]。双转子连续混炼机的混合性能与其转子构型、工艺参数等有关,因此设计开发新型转子元件具有重要的工程实际意义。

目前,数值模拟方法越来越广泛的用于研究高分子材料的加工成型过程及设备设计,且针对双转子连续混炼机混合过程的研究越来越多,这些研究主要集中在对双转子连续混炼机中聚合物熔体的流场进行分析并通过后处理统计得到剪切速率、混合指数、停留时间分布等参数并利用这些参数表征聚合物的混合性能[2-3],而专门针对转子构型的研究尚不多见。利用数值方法对不同构型转子的混合性能进行研究不仅能够节约设计制造时间和成本,而且对于设计新型、高效转子具有重要的指导意义。

在双螺杆挤出机中,通过在螺杆元件的螺棱上开设凹槽可以提高其分散混合能力,受螺杆元件的启发,在双转子连续混炼机的转子螺棱上开设凹槽结构能否同样提高转子元件的混合能力成为本文探索研究的一个重要目标。因此,本文在普通转子的基础上设计了2种不同构型的转子元件,即开槽螺棱转子和阶梯型螺棱转子,以研究螺棱开槽、阶梯螺棱这些结构对转子元件的混合能力有何作用。本文利用聚合物加工分析软件Polyflow,结合前人关于聚合物混炼设备混合性能的研究方法[4-9],在相同工艺条件下对不同构型转子元件中聚合物熔体的三维等温流场以及混合过程进行了数值模拟,并进行了统计学分析,得到了累积最大剪切应力、混合指数和分离指数的分布曲线,并通过这些参数分析比较了不同构型的转子元件对双转子连续混炼机混合性能的影响,研究了转子结构对转子元件混合性能的影响,为双转子连续混炼机中新型转子元件的构型设计提供一定的理论依据。

1 模型建立

1.1 几何模型

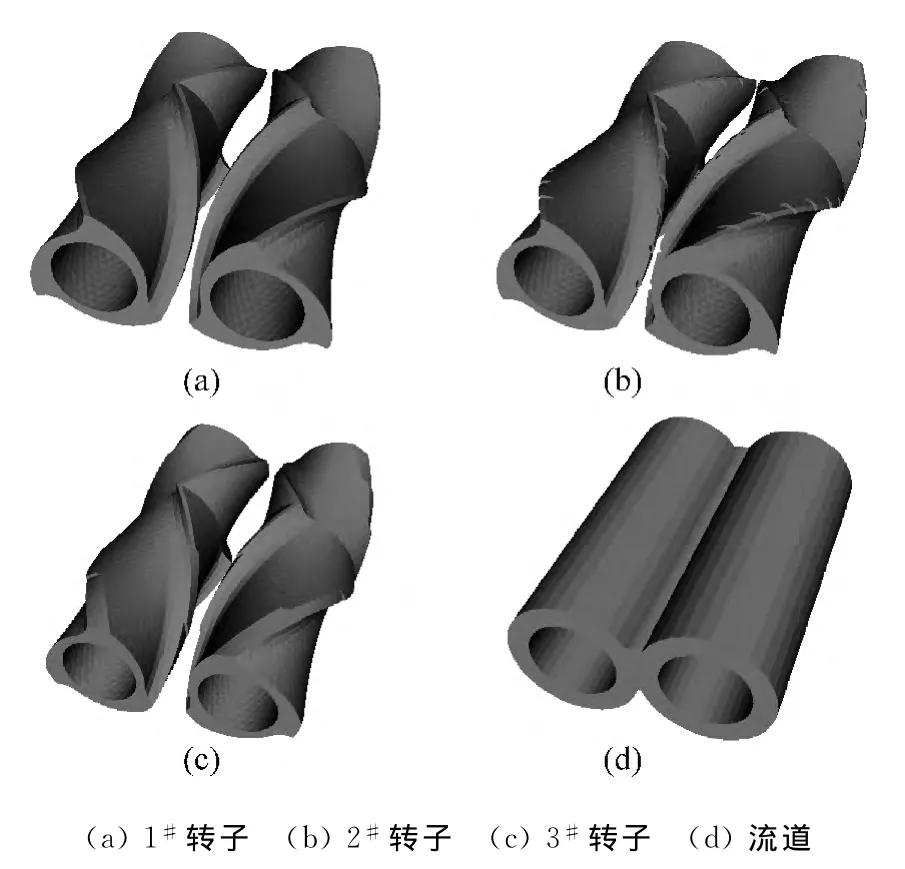

本文建立了3种不同构型的转子元件,分别命名为1#转子、2#转子和3#转子,其中1#转子为普通转子、2#转子为开槽螺棱转子,3#转子为阶梯型螺棱转子。3种转子元件的三维模型和流道的三维模型如图1所示。

图1 转子元件和流道的三维模型Fig.1 3Dmodels of rotors and flow field

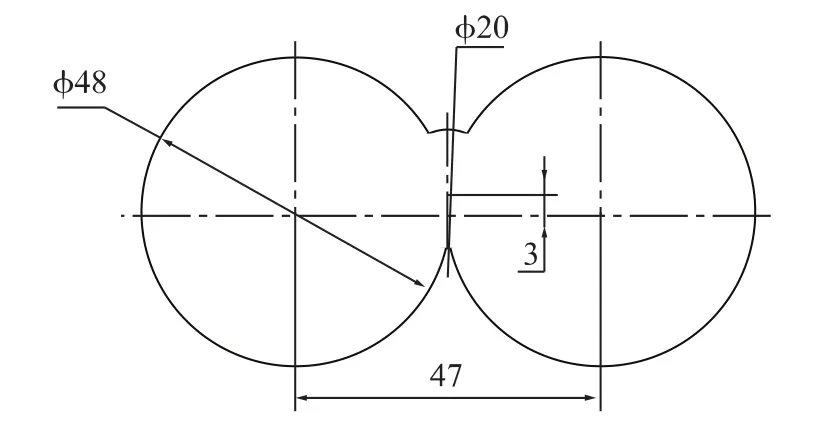

转子的几何参数分别为:转子顶径45mm,转子根径32mm,混炼段长度122.5mm,螺棱导程225mm,顶峰位置距入口75mm,两转子中心距47mm,转子相位角0°。其中,2#转子的螺棱上开设有凹槽,凹槽由两端转子端面分别沿正、反螺棱间隔分布,凹槽间的轴向间隔距离为10mm,凹槽宽度为2mm,深度为2mm。3#转子的螺棱为阶梯型,在正向螺棱段,阶梯的高度由入口处转子端面到顶峰位置逐渐增加,每段阶梯长度为25mm,高度差为1mm,在反向螺棱段,阶梯的高度由顶峰位置到出口处转子端面逐渐减小,阶梯的长度依次为17.5、15、15mm,高度差为1mm。机筒的断面形状及几何尺寸如图2所示,机筒内径48mm,长度122.5mm,在Gambit软件中对模型进行网格划分,转子采用4面体网格,流道采用6面体网格。

图2 机筒的断面形状及几何尺寸Fig.2 Section configuration and physical dimension of the barrel

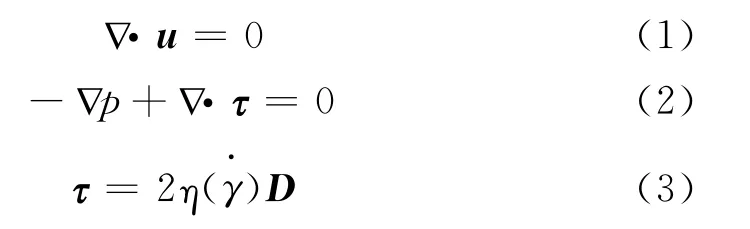

1.2 数学模型

在进行三维流场计算时,考虑到熔体输送的具体条件和聚合物的特性,做出以下假设:(1)熔体为非牛顿流体;(2)流场为稳定等温流场;(3)流动为层流流动;(4)重力、惯性力远小于黏滞力,可忽略不计;(5)流体为黏性不可压缩流体;(6)流道壁面无滑移。根据以上假设,流道内熔体流动的连续性方程、动量方程、本构方程可以简化为:

式中 u——速度向量,m/s

p——压力,Pa

τ——应力张量,Pa

η——表观黏度,Pa·s

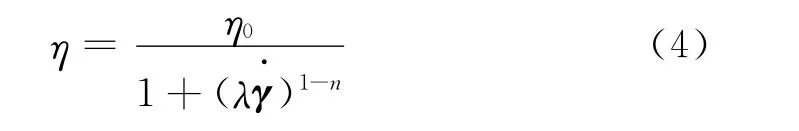

D——变形速率张量,s-1本文模拟所用聚合物为高密度聚乙烯(PE-HD),其物料性能符合Cross模型:

式中 η0——为零剪切速率黏度,Pa·s

λ——自然时间,s

n——非牛顿指数

聚合物材料的物性参数分别取为:η0=37200Pa·s,λ=0.24,n=0.39。

2 结果及讨论

为比较3种不同构型转子元件的混合性能,计算采用相同的工艺参数:转子转速300r/min、入口流量6×10-6m3/s,出口压力为零。

2.1 累积最大剪切应力

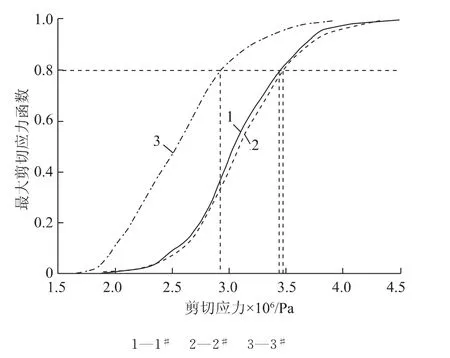

剪切应力是判断转子元件分散混合能力的主要标准,在流场中不同的物料所经历的剪切应力史不同,本文通过计算物料在流场中的累积最大剪切应力来表征3种转子元件的分散混合能力。图3所示为3种转子元件流场中物料的累积最大剪切应力分布图。

图3 3种转子元件的累积最大剪切应力分布曲线Fig.3 Accumulative max shear stress distribution curves of the three rotors

从图3中可以看出,当累积最大剪切应力分布概率相同时,3种转子元件所对应的累积剪切应力为:3#转子<1#转子<2#转子,这说明分散混合能力由弱到强依次为:3#转子<1#转子<2#转子。这是因为3#转子的螺棱为阶梯状,相对于1#和2#转子,3#转子阶梯处螺棱与机筒内壁的间隙较大,物料承受的剪切应力较小,因而3#转子的分散混合能力最弱。2#转子的分散混合能力最强,这是由于2#转子的螺棱上开设有凹槽,凹槽对物料的运动具有分流扰动作用,当物料流经凹槽时,会增加物料流动的局部紊乱性,使物料有更多机会进入转子螺棱与机筒内壁的窄间隙从而经受高剪切应力作用,进而得到良好分散。同时,由于凹槽的尺寸较小,当物料流经时,受到强烈的剪切作用,从而增加了物料的局部剪切应力,使物料进一步分散。显然,在转子螺棱上开设凹槽有利于提高转子元件的分散混合能力,而将转子螺棱设计为阶梯型则会大大降低转子元件的分散混合能力。

2.2 混合指数

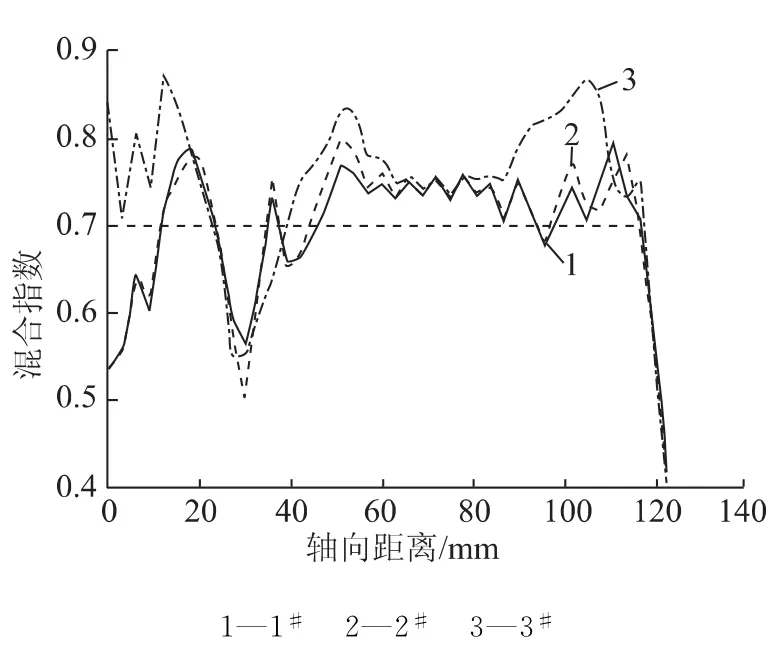

很多研究中提出,在聚合物共混过程中,拉伸应力的贡献不容忽视,甚至比剪切应力的作用更大,为了比较不同构型转子元件中拉伸对分散混合的影响,采用混合指数(λ)来定量表征剪切和拉伸作用。λ=0表示纯旋转流动,λ=0.5表示纯剪切流动,λ=1表示纯拉伸流动。图4所示为沿轴向直线(0,0,0)→(0,0,122.5)3种转子元件的混合指数分布图。

图4 3种转子元件的混合指数曲线Fig.4 Mixing index curves of the three rotors

从图4中可以看出,物料从进入转子混炼段到离开混炼段的过程中,不同位置的混合指数不同,3种转子元件的混合指数值的变化范围为0.4~0.9,且混合指数的值多在0.7以上,这说明在这3种转子元件中拉伸作用所占的比例较大。在轴向距离为约30mm的位置时对应的混合指数的值突然下降,这是因为此位置对应着两转子螺棱啮合位置,在啮合区物料受到高剪切作用力,剪切作用所占比例急剧增大,从而使混合指数减小;3#转子的混合指数最大,1#转子和2#转子的混合指数接近,这说明3#转子中拉伸作用所占比例大于1#转子和2#转子,这是因为3#转子的螺棱为阶梯型,其螺棱与机筒内壁的间隙较大,物料承受的剪切应力较低,承受高剪切应力作用的几率较小,剪切作用所占比例较小。物料在大间隙段主要承受拖曳力,拖曳力由转子和机筒内壁面的速度差产生,每层物料受到相邻层间物料的拖曳作用而拉伸变形,从而进行分散。由此可以看出,在螺棱上开槽对拉伸作用的影响不大。相对于普通转子和开槽螺棱转子,阶梯型螺棱转子中物料的分散更加依赖于拉伸作用。

2.3 分离尺度

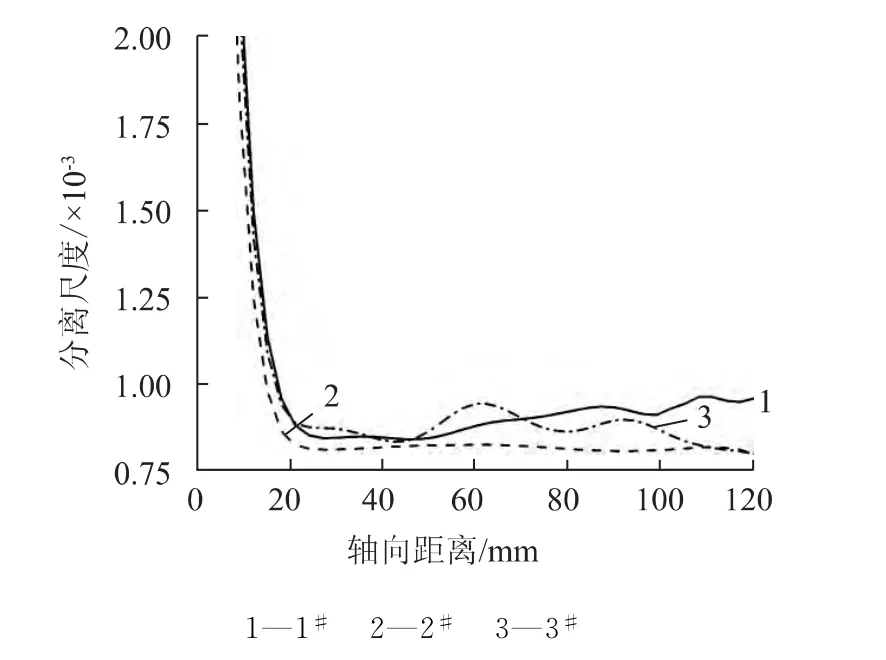

分离尺度可以反映混合过程中物料分布的均匀程度,分离尺度越小,物料分布越均匀,因此用来表征轴向分布混合能力。图5所示为沿轴向方向3种转子元件的分离尺度分布图。

图5 3种转子元件的分离尺度曲线Fig.5 Separation scale curves of the three rotors

从图5中可以看出,随着混合的进行,3种转子元件对应的分离尺度曲线沿轴向先快速下降,后趋于平缓。在靠近出口位置,3种转子元件的分离尺度为:1#转子>3#转子>2#转子,说明3种转子元件的轴向分布混合能力依次为:2#转子>3#转子>1#转子。3#转子的分离尺度曲线波动较大,这可能是由于其阶梯型螺棱高度变化所致。2#转子的分离尺度最小,其轴向分布混合能力最强,这是因为2#转子螺棱上开设的凹槽破坏了流场的稳定性,使物料更容易从螺棱一侧进入螺棱另一侧,进行位置置换,从而使物料混合的更加均匀。在转子螺棱上开设凹槽有助于提高转子的轴向分布混合能力,而将转子螺棱设计为阶梯型对轴向分布混合能力的提高效果不明显。

3 结论

(1)在分散混合性能方面,开槽螺棱转子的分散混合能力最强,普通转子次之,阶梯型螺棱转子的分散混合能力最弱;

(2)在转子螺棱上开设凹槽能够增加物料流动的局部紊乱性,使物料有更多机会经受高剪切应力作用,进而得到良好分散,而将转子螺棱设计为阶梯型会增大螺棱和机筒内壁之间的间隙,从而减小物料承受的剪切应力;

(3)相对于普通转子和开槽螺棱转子,阶梯型螺棱转子中提供的拉伸作用更大;

(4)在分布混合性能方面,开槽螺棱转子的分布混合能力最强,阶梯型螺棱转子和普通转子的分布混合能力相差不大,在转子螺棱上开设凹槽破坏流场的稳定性并更利于物料进行位置置换,而将转子螺棱设计为阶梯型对转子的轴向分布混合性能无明显提高;

(5)开槽螺棱转子在分散和分布混合能力方面均优于其他两种转子,需在后续研究中进一步研究凹槽宽度、深度、数量、间隔距离等几何参数对转子混合性能的影响,开发具有优异性能的新型、高效转子。

[1]耿孝正,张 沛.塑料混合及连续混合设备[M].北京:中国轻工业出版社,2008:277-280.

[2]安 瑛.连续混炼机混合性能及制备碳纳米管/环氧树脂复合材料的研究[D].北京:北京化工大学机电工程学院,2011.

[3]An Y,Yang W M,Ding Y M.NumericalInvestigation of the Effect of Rotors’Geometric Structure on Mixing Properties of Continuous Mixer[J].Key Engineering Materials,2012,501:70-75.

[4]景军涛,谢林生,马玉录,等.转子结构和工艺参数对双转子连续混炼机混合性能的影响[J].中国塑料,2009,(9):85-90.Jing Juntao,Xie Linsheng,Ma Yulu,et al.Influence of Rotor Structure and Technological Parameters on Mixing Performance of A Two-rotor Continuous Mixer[J].China Plastics,2009,(9):85-90.

[5]胡建朋,杜遥雪,吴希智.聚合物新型混合分散装置塑化过程模拟分析[J].五邑大学学报:自然科学版,2012,(4):37-41.Hu Jianpeng,Du Yaoxue,Wu Xizhi.Numerical Simulation and Analysis on Plasticization Process of a New Polymer Mixing and Dispersing Device[J].Journal of Wuyi University:Natural Science Edition,2012,(4):37-41.

[6]柳天磊,王建鸿,杜遥雪.注塑机螺杆混炼元件混炼性能对比研究[J].工程塑料应用,2013,(4):51-54.Liu Tianlei,Wang Jianhong,Du Yaoxue.Comparative Study on Plasticizing Properties of Screw Mixing Units for Injection Machine[J].Engineering Plastics Application,2013,(4):51-54.

[7]庞军舰,何亚东,信春玲,等.三螺杆挤出机螺杆元件混合特性的数值研究[J].中国塑料,2012,(1):103-108.Pang Junjian,He Yadong,Xin Chunling,et al.Numerical Study on Mixing Characteristics of Screw Elements in Threescrew Extruders[J].China Plastics,2012,(1):103-108.

[8]喻慧文,徐百平,刘跃军,等.新型非对称同向自洁型双螺杆混合过程模拟表征[J].工程塑料应用,2011,(7):80-83.Yu Huiwen,Xu Baiping,LiuYuejun,et al.Simulation and Characterization of Mixing Performance in Novel Corotating Non-symmetric Twin Screws[J].Engineering Plastics Application,2011,(7):80-83.

[9]王 建,郭 迪,陈晋南.数值模拟研究螺筒结构对单螺杆挤出机性能的影响[J].塑料科技,2012,(10):74-78.Wang Jian,Guo Di,Chen Jinnan.Numerical Simulation Study on Effect of Barrel Structures on Performance of Single Screw Extruder[J].Plastics Science and Technology,2012,(10):74-78.