级配碎石基层的施工与质量控制

张 峰,李红船

(1.西北民航机场建设分公司,陕西 西安 710075;2.陕西高速机械化工程有限公司,陕西 西安 710038)

0 引 言

西安至铜川高速公路穿越泾渭河漫滩区、黄土台塬区和湿陷性黄土区,地质条件复杂多样。为了加强路床结构部位的施工质量,确保满足设计要求,路床顶面采用18cm的级配碎石改良垫层,其功能主要是隔离并排出路面、路床中的自由水,使路面结构及路床保持干燥~中湿状态,达到设计强度,提高路面的使用寿命。为此,在总结级配碎石已有研究结论和室内级配碎石材料组成设计研究的基础上,结合当地气候和工地实际情况,于2012年6月10月,在西铜高速某标段K11+800~K12+100段左幅进行了级配碎石改良层试验段的铺筑与研究,为大面积铺筑级配碎石施工积累各项数据。

1 试验段的铺筑准备

1.1 原材料试验

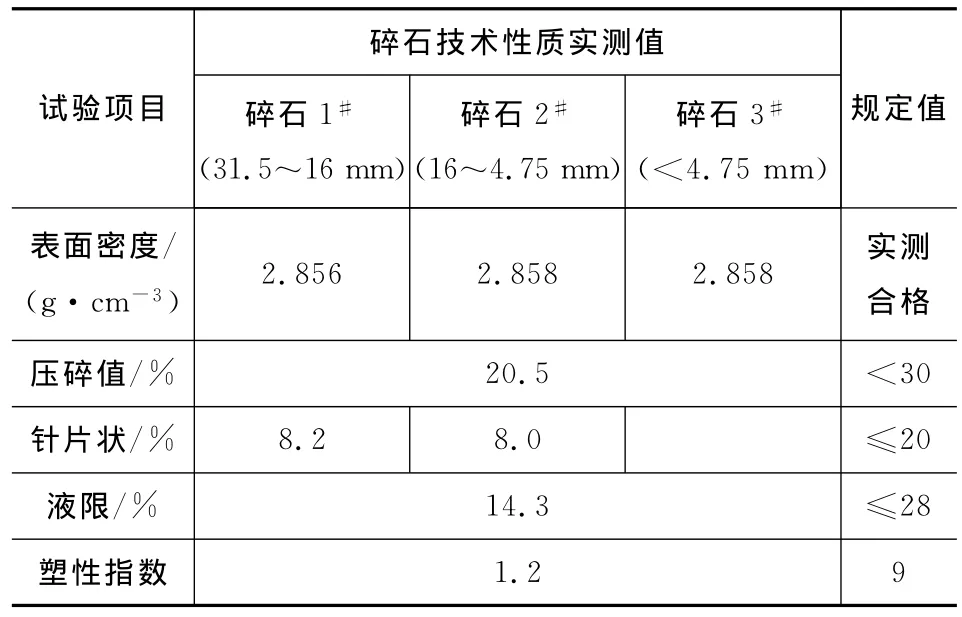

根据西铜高速公路原材料设计要求[1]和《公路工程集料试验规程》(JTG E42—2005),采用泾阳县友谊石料厂的矿料。经过试验检测,该碎石的物理力学指标均符合规范要求,如表1所示。根据使用要求将矿料分三级:31.5~16mm为1#料;16~4.75mm为2#料;4.75mm以下为3#料。

表1 碎石物理力学指标

1.2 混合料的配合比试验

配合比设计主要是以获得良好的碎石级配、压实效果和施工可行性为原则,级配碎石的配合比采用EXCEL电子图表,编制计算程序进行自动计算,以其各筛孔的通过量达到或接近规范要求的级配中值为最佳配合比[2]。根据3种集料的颗粒分析结果,通过计算机用人机对话的方式反复调整材料的比例,最终确定1#料∶2#料∶3#料=20∶32∶48,合成级配范围如图1所示。通过标准重型击实试验确定级配碎石的最佳含水量为3.5%,最大干密度为2.34kg·cm-3。

图1 合成级配曲线

1.3 确定试验段方案

试验段为K11+800~K12+100段左幅,铺筑厚度为18cm,宽14.70m,长300m。混合料采用1台MWCB500拌和设备进行拌和,采用2台徐工集团产RP751W型摊铺机(最大摊铺宽度7.5m)前后同步梯队式摊铺,一次碾压成型。该试验段按1.25、1.30、1.35三种不同的松铺系数划分为3个区段来确定松铺系数,采用3种碾压工艺方案。

2 混合料的拌和与运输

本试验段采用先进的具有电子计量装置的连续式稳定土拌和站。施工前,对拌和楼进行了实物标定检查,确定拌和楼电脑控制系统达到准确计量。3种不同规格的级配碎石分3个仓进行配料,料斗上加有防串料的隔板。拌和的关键在于按配合比准确称量材料,严格控制含水量。拌和时间不少于70s。在施工前应按施工配合比进行试拌、调整,并对各技术指标进行验证。实验室要对每次生产的混合料进行筛分、调整,直至与设计值吻合后才能大量拌和混合料。料场的粗、细集料应分类堆放和供料,拌和前碎石骨料由装载机装入级配料仓,采用变频水泵和数字型靶式流量计控制适量比例的水,加入搅拌缸中,流量可准确显示、调节,拌和时拌和物的含水量均匀,并比最佳含水量大0.5%~1.0%左右,同时没有粗细颗粒离析现象。

3 摊 铺

摊铺时,摊铺机司机令摊铺机按导向线前进。摊铺机左右的找平工要注意螺旋输送器中的存料高度,及时调整,并且注意传感器要在钢丝上行走,及时用铝合金条杆检查虚铺与钢丝绳和铝合金杆的高差,通过调整传感器使高差控制在预定的高度之内。摊铺时,纵坡基准用摊铺机两侧标高控制的弦线控制,弦线采用长120m、直径为3.5~4mm的钢丝分两段挂设,固定在间距为10m的钢筋桩上,用张拉器拉紧。

两台摊铺机之间的标高基准用一个可移动的基准面,即用一个铝合金杆件作为前一台摊铺机标高基准,杆件两侧下各安设一个可调支架,该支架利用可调螺栓可在其滑动柱上上下移动,调整杆件顶面高程。将预先测量、计算的高度调整好,摊铺机传感器在上面行走时,可以起到基准钢丝绳的作用。前机严格按两侧控制标高进行摊铺,后机外侧按照钢丝绳控制标高,内侧按已铺设的垫层面用滑撬控制标高,两台摊铺机重叠摊铺20~30cm,两机前后保持8~10m的距离。施工时,为防止混合料在摊铺机搭接处离析,由专人用细料处理混合料离析;为防止机械原因造成的离析,在摊铺机的螺旋根部加装反转叶片;在摊铺过程中始终保持摊铺机料仓中留有混合料,减少侧板合起次数,混合料高度始终在螺旋输送器中总高度的2/3以上,可有效减少离析现象产生,提高摊铺质量。

因垫层较宽,采用双机单幅铺筑。摊铺方向的确定要先考虑竖曲线上坡方向,其次考虑线路前进方向,故本试验段由小里程向大里程方向摊铺,根据碾压顺序应由低到高的原则,靠路肩的摊铺机行走在前,靠近中心线的摊铺机相隔10m同步向前摊铺混合料,并一起进行碾压,摊铺速度控制为1.5m·min-1,振捣梁频率调为3挡,主振捣梁振幅为5mm,副振捣梁振幅为6mm,传感器灵敏度调为4挡。两条摊铺带宽度均为7.5m,单幅全宽15m,中间有20~30 cm宽的重叠面,等待卸料的运输车始终不少于4辆,可以保证摊铺机连续摊铺。

4 碾 压

碾压是控制压实度、平整度的主要工序,要严格控制碾压程序、碾压时间、接缝及桥头处理等几个环节[3]。严格遵循先轻后重、先慢后快、由低侧向高侧碾压的原则;对于级配碎石,最好用振动压实机具,压实时要控制好行驶速度,采用低频、高幅振动以获得最佳的压实效果。在摊铺50m左右时即开始碾压,一般50~80m左右为一个碾压段。碾压原则为:先轻后重,由边向中,由低到高,碾压时后轮重叠1/3~1/2轮宽。该试验段以3种不同的松铺系数分A、B、C三个区段,按表2~4中3种不同机械组合进行碾压,碾压后的压实度见表2~4。

表3 方案二机械组合、碾压方法及压实度

表4 方案三机械组合、碾压方法及压实度

经过对比3种方案的实际施工效果,发现第二种碾压方案在达到相同压实度的情况下,可节省压实功,且压实效果明显优于第一、第三种方案。因此,在今后大规模铺筑中应采用第二种碾压方案。

5 结 语

(1)级配碎石的振动压实,在激振频率和离心力保持不变时,存在最佳振幅;激振频率保持不变时,最佳振幅下的干密度随离心力的增大而增大;提高振幅对压实效果的影响存在阈值,要想取得好的压实效果,振幅必须大于阈值。

(2)级配碎石结构层的强度主要通过碾压而获得粗颗粒嵌挤、锁结以及细集料的填充形成联结强度,提高碾压质量是提高级配碎石结构的有效办法。施工中应严格控制最佳含水量,因为在接近最佳含水量的条件下才能达到最佳压实效果。

(3)现场碾压厚度应与所选用的压路机类型或功能相适应,但要符合以下要求:每层的压实厚度为15~20cm时,要求压路机的自重大于15t;厚度为20~25cm时,要求压路机的自重为18~20t。

(4)振动压路机的弱振最有利于级配碎石结构层中间到表面层的密实,而强振最有利于结构层中间到层底的密实,胶轮压路机主要是搓揉表面颗粒,使其重新就位,有利于表面材料的密实,将胶轮、振动碾压的强振、弱振结合起来才能达到最有效的压实效果。因此,合理的碾压机械组合方式是提高压实度不可忽视的关键因素。

(5)级配是影响碎石强度、刚度、稳定性、耐久性和施工性能的重要因素,造成级配变异的主要原因是原材料的变异和施工过程中产生的离析。因此,大面积施工中要严格控制原材料的变异和离析。

- 筑路机械与施工机械化的其它文章

- 某军用机场平行公路损坏原因分析与整修方案