钟罩式感应炉的结构设计及温度场有限元分析

李治国,陈刚

(湖南汽车工程职业学院,湖南 株洲 412000)

0 引言

中频感应炉是一种利用物料的感应电热效应而使物料加热或熔化的电炉。因其具有加热熔化速度快、加热温度均匀、烧损少、适应性强、电磁搅拌效果好、感应炉炉体周围温度低、烟尘少、作业环境好、金属成分均匀、铸件质量好等优点[1],同时,其具有良好的炉温可控性,在金属熔炼和保温等方面得到不断应用。

本文探讨一种环形感应炉的结构设计,并利用ANSYS 有限元软件对炉体温度场进行分析,以便弄清楚炉膛内温度的分布情况,以便在设计制作中提供设计思路和理论依据。

1 钟罩式感应炉的结构设计

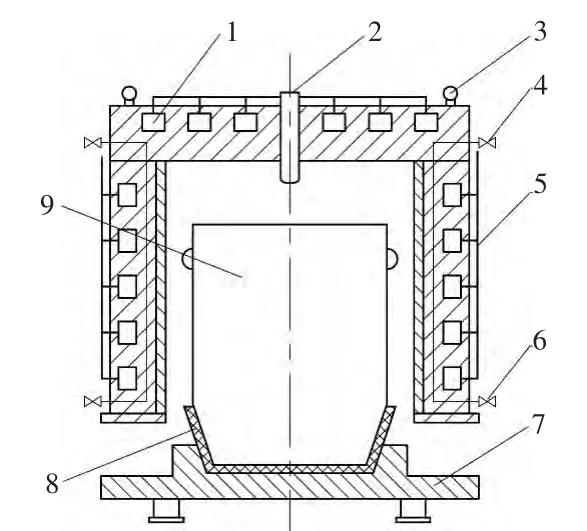

如图1 所示,为钟罩式感应炉的整体结构,主要由两大部分组成。第一部分:可升降移动式感应加热罩,包括感应器、吊环、热电偶、进出水管、感应电源引出线等;第二部分:炉体座、坩埚底座、坩埚等。

熔炼时,将原料放入坩埚中,然后吊装感应加热罩,接通冷却水源,接通感应加热电源,发热体产生涡流而快速发热,从而使置于坩埚内的物料快速而均匀地升温。控制系统可以通过热电偶来测试感应炉膛内温度,控制系统将采集的数据进行分析,再将分析结果传递给加热元件,进而形成反馈闭环控制系统。

图1 钟罩式感应炉的结构示意图

2 基于ANSYS 软件有限元热分析的建立

2.1 有限元分析方程

进行温度场有限元分析的方法是:将复杂的结构离散成互不重叠的简单形状单元,在简单单元域内选取近似函数进行插值,然后叠加成计算方程,确定温度场[2],其基本的有限元方程如下:

其中,[Kk]为热传导矩阵,[Kc]为对流矩阵,{Q}为节点热流矢量,{Qe}为对流节点热流输入矢量[2]。

2.2 有限元热分析模型的建立

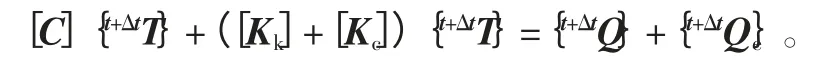

如图1 所示,移动式感应加热罩呈一个轴对称布置形式,可以按轴对称取一个对称面进行二维有限元分析,如图2所示,L1、L2为感应炉加热边、L3为对称轴、L4为加热炉底边(图中所标尺寸为分析用尺寸)。

2.3 感应炉的工况条件设定

根据感应炉的实际工作情况,进行以下条件设定:1)传热介质为空气;2)空气流体为自然对流;3)施加的边界载荷均为平均值。

图2 2D 分析图

2.4 ANSYS 的热分析的基本流程

其有限元分析的基本流程如图3 所示。

图3 有限元分析流程

3 利用ANSYS 软件进行有限元热分析

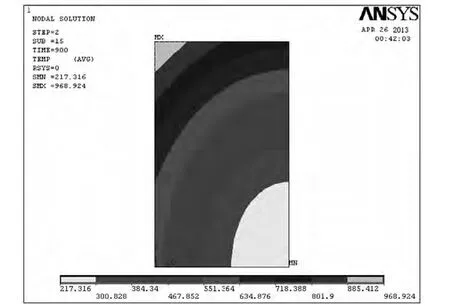

图4 热生成率5 kcal/s·m3,时间为900 s 时的温度云图

1)工况1 分析。条件设定:炉膛的起始平均温度为20℃,在L1边和L2边施加热均匀载荷,5 kcal/s·m3,分析时长为900 s。如图4 所示,为时间t=900 s 时刻的温度彩色云图分布情况。在图中可以看出,t=900 s 时刻的感应炉中心区温度分布在551±80℃区间。

2)工况2 分析。条件设定:炉膛的起始平均温度为20℃,在L1边和L2边施加热均匀载荷,5 kcal/s·m3,分析时长为1 200 s。如图5 所示,为时间t=1 200 s 时刻的温度彩色云图分布情况。在图中可以看出,t=1 200 s 时刻的感应炉中心区温度分布在780±80℃区间。

图5 热生成率5 kcal/s·m3,时间为1 200 s 时的温度云图

4 感应炉温度场分析

如表1 所示,为各种炉况设定条件下中心区温度理论分析值。

表1 感应炉温度场中心区温度分析值

5 结语

通过以上分析,可以看出:

1)自然对流情况下,温度分布从炉膛的边缘至中间呈现逐渐递减现象;

2)若要提高升温效果,可提高热生成率;

3)自然对流情况下,若采用钟罩式感应加热,坩埚中心底部的温度最低;

4)有限元分析云图分析结果对加热载荷的选择、温度传感器的安装位置、坩埚的形状、炉料的选择、工艺的安排及炉体的结构设计提供了指导。

[1]段振山,马海波.感应熔炼技术的发展及其在铸铁生产中的应用[J].铸造,2000(12):911-913.

[2]陈刚,朱石沙.煤质分析仪加热炉温度场分析及ANSYS 模拟[J].湘潭大学自然科学学报,2006(3):89-92.

[3]汪志诚.热力学.统计物理[M].北京:高等教育出版社,2003.

[4]金仲信.感应电炉熔炼铸铁基础理论问答50 例[J].现代铸铁,2004(3):62-65.

[5]朱吉禄.感应熔炼电炉的技术规格及炉型选择[J].中国铸造装备与技术,2004(6):6-10.