双钳口联动式机用平口虎钳的设计

宋之东

(大连职业技术学院,辽宁 大连 116037)

0 引言

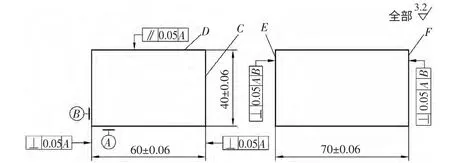

在铣削加工工件时,通常使用机用平口虎钳装夹工件,在加工不需要完全定位的工件,机用平口虎钳发挥了很大的作用,在加工生产及现场实践中,发现在加工如图1所示的长方体类零件过程中:加工B、C、D 面时,使用传

图1

图2

统的机用平口虎钳定位、装夹零件,零件的形状公差位和位置公差容易保证,但是当加工E、F 面时(如图2 所示),仍使用传统的机用平口虎钳装夹,则存在欠定位的问题。

例如:加工E 面时,工件的定位面为A 面、F 面,工件的B 面没有起到定位作用,通常使用宽座角尺辅助定位,由于人为的因素,很难保证形状公差和位置公差的要求,难以加工精度要求较高的精密零件。

1 基本解决方案

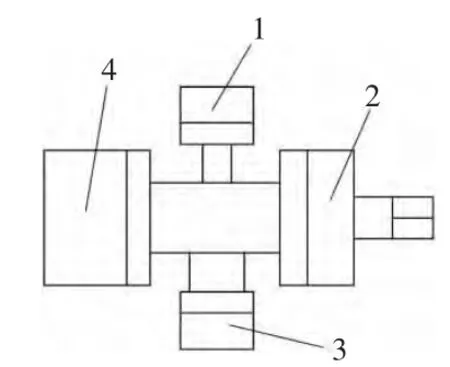

图3

针对使用机用平口虎钳存在的问题,根据空间物体的六点定位原理,经过分析提出如下解决方案(如图3 所示)。加工如图1 所示的长方体类零件时,E、F 两个面同时要求与A、B 面的垂直度不超过0.05 mm,因此工件的A、B 面都应定位,这样才能保证工件形位公差的要求。工件的A、B 面应靠在夹具的固定钳口1、4 上定位,活动钳口3 应具有一定的柔性,装夹时工件的定位面A 或B 面先与固定钳口1 充分接触定位后,活动钳口2夹紧工件,同时使工件的另一个定位面与固定钳口4 接触定位。通过这种设计可以解决工件的欠定位问题,保证工件的加工精度要求,钳口1、3 还应设计有便于拆卸功能,以便满足不同工件的加工需要,既保证了机用平口虎钳通用性要求,又扩大了机用平口虎钳使用范围,因此提出了研制一种全新功能的双钳口联动式机用平口虎钳。

2 双钳口联动式机用平口虎钳传动原理设计

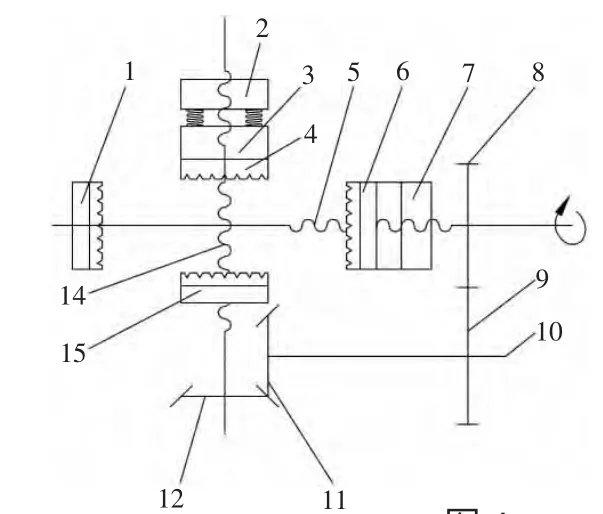

双钳口联动式机用虎钳传动原理设计如图4 所示。

图4

工作原理:转动丝杠轴5、活动钳口6 向前移动,同时直齿轮8 与直齿轮9 啮合,将动力传至传动轴10,传动轴10 上的锥齿轮与丝杠轴14 上的锥齿轮12 啮合,将动力传至丝杠轴14,带动螺旋离合器左部2 移动,推动螺旋离合器右部3 及活动钳口4 移动;可见,转动丝杠轴5 可实现2 个活动钳口同时移动,通过2 个固定钳口定位并夹紧工件,首先使工件的一个侧面定位,固定钳口13 此方向主要起定位作用,为了保证工件的一个侧面与固定钳口13 的完全贴合,活动钳口4 通过与1 对螺旋离合器夹紧力卸载机构连接;工件的另一侧面与固定钳口1 贴合,此方向主要是定位并夹紧工件。

3 双钳口联动式机用平口虎钳结构设计

鉴于上述现有技术中所存在的问题,根据传动原理设计一种双钳口联动式机用平口虎钳,用以解决现有技术中存在的机用平口虎钳欠定位缺陷,以及使用传统的辅助定位装夹方法辅助定位时间长,工件的位置精度很难保证等问题。

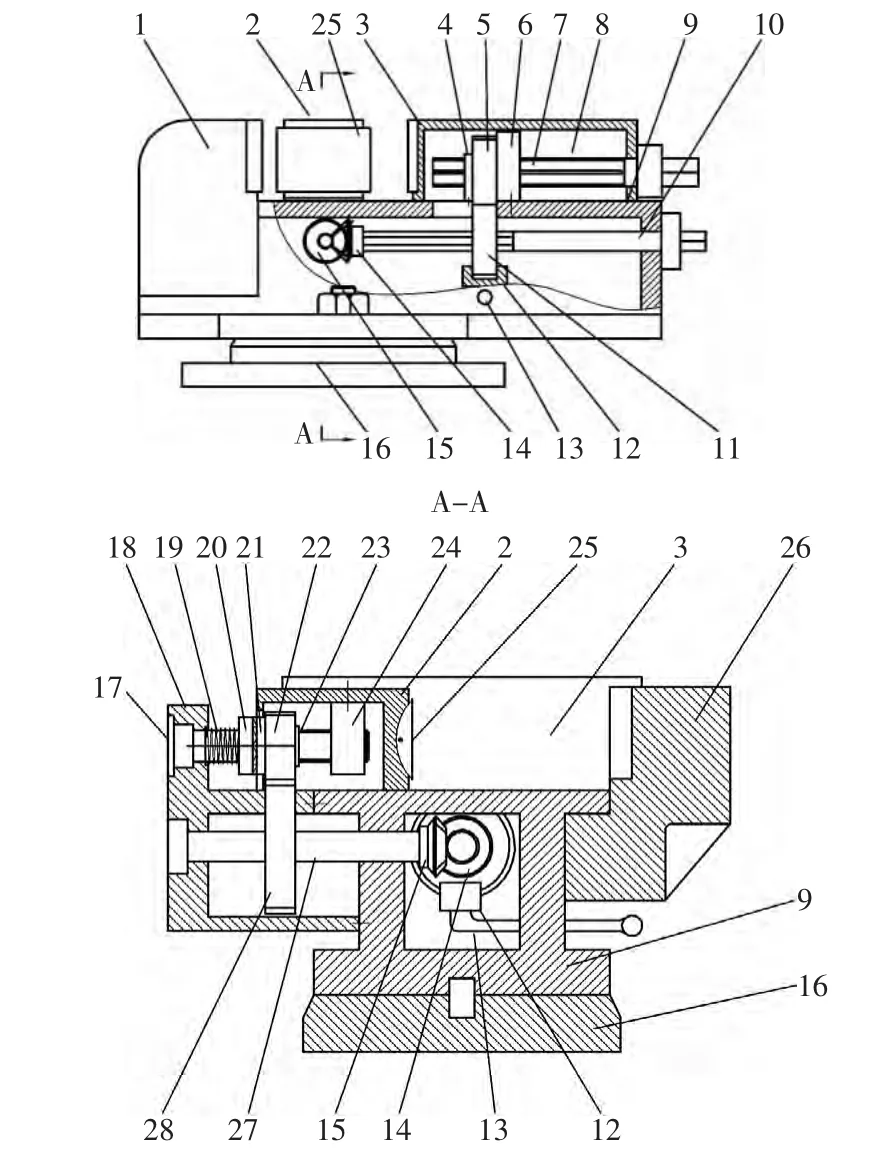

为了解决工件欠定位的问题,设计了2 个固定钳口,2 个活动钳口,大的固定钳口、活动钳口主要是定位夹紧工件,小的固定钳口、活动钳口主要是定位作用,保证工件的定位准确,减少定位装卸工件的辅助时间;为了体现机用平口虎钳的通用性,小钳体、小固定钳口可以方便拆卸;为了实现多种工件装卸手段,设计有传动路径分合机构;为了实现小固定钳口定位的主要作用,在小活动钳口一端设计有卸载保护机构,如图5 所示。

图5

双钳口联动式机用平口虎钳是由夹具体、定位元件、夹紧及传动部件、传动路径分合机构、卸载机构等组成。夹具体部分:底座16、大钳体9、小钳体18;定位元件:固定钳口1、固定钳口26;夹紧及传动部件:活动钳口2、活动钳口3、轴向挡块4、直齿轮5、固定螺母6、键槽7、丝杠轴8、传动轴10、直齿轮11、锥齿轮14、锥齿轮15、丝杠轴2、直齿轮22、轴向挡块23、固定螺母24、圆柱面钳口铁25、传动轴27、直齿轮28;传动路径分合机构:拨叉12、手柄13;卸载机构:卸载弹簧19、螺旋离合器左部20、螺旋离合器右部21。

固定钳口1 与大钳体9为整体部件,螺栓、螺母将大钳体9 与底座16 连接在一起,固定钳口26 安装固定在大钳体9 的一侧,小钳体18 安装固定在大钳体9 的另一侧。

固定螺母6 安装固定在大钳体9 上,转动丝杠轴8带动活动钳口3 移动,直齿轮5 孔上安装平键,可在丝杠轴8 上的键槽7 内滑动,轴向挡块4 安装固定在大钳体9 上,限制直齿轮5 的轴向移动,转动丝杠轴8 的同时,带动直齿轮5 转动,直齿轮5 与直齿轮11 啮合,直齿轮11 安装在传动轴10 左端的花键轴部位,手柄13、拨叉12 可实现直齿轮11 的轴向移动,从而实现传动路径的分合,传动轴10 最左端的锥齿轮14 与传动轴27上的锥齿轮啮合,将动力传至传动轴27,传动轴27 上的直齿轮28 与直齿轮22 啮合,直齿轮22 与螺旋离合器右部21 连接在一起并空套在丝杠轴17 上,右侧安装了轴向挡块,限制齿轮22 的轴向移动,螺旋离合器左部20为花键孔,安装在丝杠轴17 左部的花键轴上,固定螺母24 安装在活动钳口2 上,直齿轮22 转动,使螺旋离合器右部21 带动左部20 转动,螺旋离合器左部转动带动丝杠轴17 转动,从而实现活动钳口2 的移动,当轴向分力大于卸载弹簧的压力时,螺旋离合器右部21 的螺旋齿不能带动螺旋离合器左部20 转动,起到了卸载的作用,圆柱面钳口铁25 安装在活动钳口2 上,并可回转,在力的作用下将工件推至固定钳口26,使工件的定位面与固定钳口完全贴合。

4 双钳口联动式机用平口虎钳的实际应用

双钳口联动式机用平口虎钳提供了灵活的动力传递方式,在具体的生产实践中,根据实际加工需要选取不同的动力传递方式,具有三种实施方法。

4.1 使用两个大钳口定位装夹工件

在加工不需要完全定位的工件时,搬动手柄,使直齿轮11 在拨叉的作用下,直齿轮5 与直齿轮11 脱开,使用虎钳扳手转动丝杠轴8,使活动钳口3 移动推动工件与固定钳口1 贴合,定位并夹紧工件,完成了普通机用平口虎钳的功能。

4.2 使用双钳口分别定位装夹工件

首先将待加工工件放在钳口内,搬动手柄带动拨叉,使齿轮11 与齿轮5 脱开,用扳手转动传动轴10,传动轴10 上的锥齿轮14 与传动轴27 上的锥齿轮15 啮合,将动力传至传动轴27 上的直齿轮28,直齿轮28 与直齿轮22啮合,直齿轮22 与螺旋离合器右部连接在一起,并且空套在丝杠轴17 上,将动力传至螺旋离合器左部,螺旋离合器左部是花键孔与丝杠轴17 上花键轴传动,将动力传至丝杠轴17,使丝杠轴17 转动,带动活动钳口2 上的螺母使活动钳口2 移动,活动钳口2 上的钳口铁是圆柱面钳口铁,推动工件移动并转动,使工件的定位面与固定钳口26 完全贴合;当夹紧力达到一定程度时,在卸载弹簧的作用下,螺旋离合器右部空转,不能带动螺旋离合器左部转动,从而使活动钳口2 推动工件移动至固定钳口26,主要完成定位的功能,而不至于夹得过紧。然后用扳手转动丝杠轴8,带动活动钳口3 移动,推动工件与固定钳口1 贴合,完成定位并夹紧工件的功能。

4.3 使用双钳口联动式定位装夹工件

首先将待加工工件放在钳口内,搬动手柄带动拨叉,使齿轮11 与齿轮5 啮合,用扳手转动丝杠轴8,固定螺母6 与大钳体连接在一起固定不动,从而使活动钳口3 向前移动;直齿轮5 空套在丝杠轴8 上,通过内孔上的键与丝杠轴8 上的键槽连接,转动丝杠轴8 的同时带动直齿轮5转动,直齿轮5 与直齿轮11 啮合,将动力传至传动轴10,传动轴10 上的锥齿轮14 与传动轴27 上的锥齿轮15 啮合,将动力传至传动轴27 上的直齿轮28,直齿轮28 与直齿轮22 啮合,直齿轮22 与螺旋离合器右部连接在一起,并且空套在丝杠轴17 上,将动力传至螺旋离合器左部,螺旋离合器左部是花键孔与丝杠轴17 上花键轴传动,将动力传至丝杠轴17,使丝杠轴17 转动,带动活动钳口2 上的螺母使活动钳口2 移动,活动钳口2 上的钳口铁是圆柱面钳口铁,推动工件移动并转动,使工件的定位面与固定钳口26 完全贴合;当夹紧力达到一定程度时,在卸载弹簧的作用下,螺旋离合器右部空转,不能带动螺旋离合器左部转动,从而使活动钳口2 推动工件移动至固定钳口26,主要完成定位的功能,而不至于夹得过紧。这样完成了2 个活动钳口的联动,同时定位装夹工件,完成了工件的完全定位,解决了一些工件的欠定位问题。

5 结语

双钳口联动式机用平口虎钳的优点是显而易见的,主要表现在:在加工需要完全定位的工件,机用平口虎钳能实现一次装夹,节省了定位装夹的辅助时间,提高了工作效率;由于使用双固定钳口,工件定位准确,提高了工件的定位精度,保证了工件加工质量;在加工不需要完全定位的工件时,也可以直接使用固定钳口1 和活动钳口3定位装夹工件,体现了机用平口虎钳通用性的特点,同时扩大了机用平口虎钳的使用范围。此产品投放市场一定会取得良好的经济效益和社会效益。

[1]Sclater N.机械设计实用机构与装置[M].邹平,译.北京:机械工业出版社,2011.

[2]陈宏钧.铣工实用技术[M].北京:机械工业出版社,2008.

[3]何建民.铣工技术与工艺改进[M].北京:机械工业出版社,2007.

[4]孙开元,骆素君.常见机构设计[M].北京:化学工业出版社,2010.