圆柱螺旋板式换热器双螺旋板同步拉伸—旋压成型工艺

卢洪胜

(武汉职业技术学院,武汉 430074)

1 圆柱螺旋板式换热器结构

换热器是石化、生物技术等产业的主要技术装备。在大力推行节能环保的社会背景下,综合换热性能更高的圆柱螺旋板式换热器应运而生,其结构如图1 所示。两条沿芯轴轴线展开的螺旋板的内侧、圆柱螺旋圈之间,螺旋板的外侧、壳体内圆柱面之间,分别形成两条相互隔离的螺旋通道,冷热流体可分别沿两条螺旋通道作纯逆流流动换热。

与螺旋折流板换热器相比,圆柱螺旋板式换热器具有换热高效、结构紧凑等优势;与径向螺旋板式换热器相比,又具有径向尺寸紧凑、结构稳定性好与承载能力高等优势,其设计压力与流量可与螺旋折流板换热器相提并论。

为增大换热面积,圆柱螺旋板式换热器的螺旋板较输送机的螺旋叶片,具有大宽径比(叶片宽度a 与外径D之比),其加工成型工艺是圆柱螺旋板式换热器产业化的技术关键。目前采用的工艺有压制法和拉伸成型法两种。

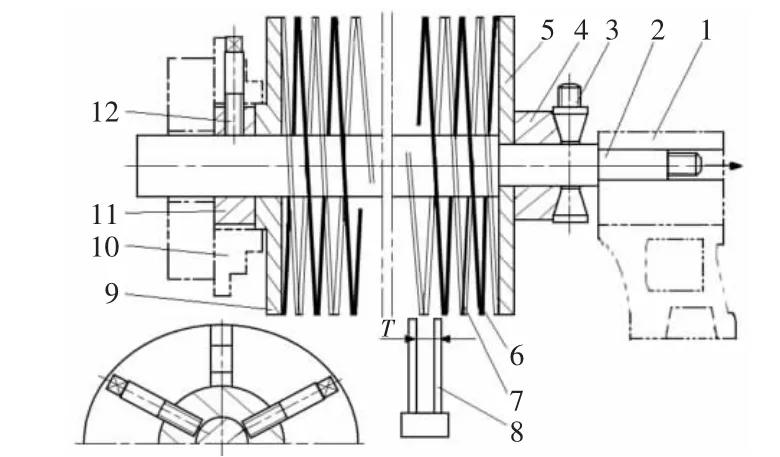

图1 圆柱螺旋板式换热器

2 压制法与拉伸成型法

最早采用的压制法加工螺旋板,其技术比较成熟。其基本过程是:将扇形或带有切口的环形坯料在胎具上逐一压制成螺旋叶片,然后由人工逐片焊接成一条连续的螺旋板。其缺点是:无论是在成型还是后续加工环节,都需使用具有螺旋面的专用胎具[1],加工成本高;为保证螺旋叶片的互换性和螺旋面的连续性,每个叶片的两端均需切削加工,既费工又费料;焊接工作量大,且残余应力大。

拉伸成型法目前主要用于螺旋输送机螺旋叶片的成型,一次成型一条螺旋板,或单独使用,或组合成双螺旋板使用。其基本过程是:将已切口并预拉伸后的环形坯料首尾对接组焊成串之后,将一端固定,另一端与拉伸装置连接,通过拉伸装置将整串坯料一次性拉伸到预定长度,最后切除辅助结构、下料余量及前端由于变形过大而报废的叶片。

一次性拉伸成型法主要存在如下问题:从拉伸端到固定端,因变形阻力逐渐增大而使叶片之间的螺距逐渐变小,形成螺距误差;从叶片内缘到外缘,应力状态不断变化,容易产生翘曲变形。

3 双螺旋板同步拉伸与旋压成型工艺

鉴于压制法和一次性拉伸成型法存在的诸多问题,笔者采用双螺旋板同步拉伸与旋压成型工艺,通过精确下料、校正初始螺距、三次拉伸与旋压等措施,在普通车床上成功试制了宽径比达0.89 的圆柱螺旋板式换热器的双螺旋板。

3.1 下料

螺旋板的拉伸成型采用环形坯料,按一个螺距下料。下料尺寸的计算通常采用《实用钣金工展开手册》中的展开法,以坯料的内外周长与螺旋板内外缘一个螺距的螺旋线长度相等为前提。为避免在冷拉过程中由于内外径的变化而使螺距达不到设计值,往往将下料尺寸放大2%~6%[2]。一方面,成型后需切除多余部分,费工又费料;另一方面,下料尺寸越大,螺距误差与翘曲变形越难控制。显然,展开法与实际情况有明显差距。

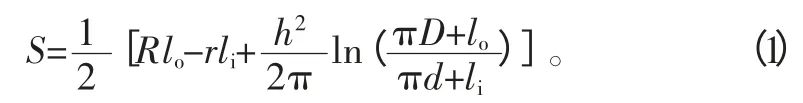

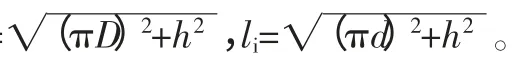

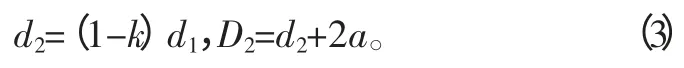

如果忽略拉伸过程中板厚的微小变化,可视坯料面积与成型后螺旋面的面积相等。设螺旋板的设计内径、外径与螺距分别为d、D、h,理论下料内外径分别为d1、D1,实际下料内外径分别为d2、D2,叶片宽度为a,这里a=(Dd)/2,则一个螺距螺旋面的面积为[5]:

考虑到拉伸过程中板厚的变化等因素,对理论下料尺寸进行修正,得到实际下料内径与外径为:

式中:k为修正系数,k=0.04~0.05,d 越小,k 越大。

3.2 预加工

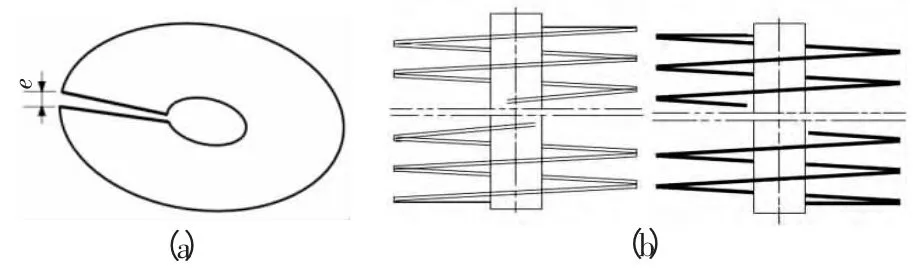

1)切口与预拉伸。为便于后续组焊成串,对坯料切口并将断面沿螺旋方向拉伸,形成如图2(a)所示的形状。为提高形状与尺寸的一致性和加工效率,采用复合模具一次性完成切口与预拉伸。预拉伸后两断面的垂直距离e≥3t,t为板料厚度。

图2 叶片坯料与串接坯料

2)串接与初始校正。将预拉伸叶片绕芯轴首尾焊接并打磨焊缝,形成如图2(b)所示的两串拉伸坯料。由于焊接精度难以控制,极有可能导致叶片之间产生初始螺距误差,如不及时校正,这种误差不仅妨碍两串坯料的组合,还会在后续的拉伸中被逐渐放大。初始螺距误差校正通过校正齿实现,如图3 所示。校正时在坯料中间安装导向芯轴2,校正齿8 沿径向插入叶片。坯料绕芯轴旋转、校正齿沿轴向移动并挤压叶片,使其间距与校正齿间距保持一致。

3)组合。如图3 所示,将两串坯料6、7 相互组合后,两端与底板5、9 焊接,形成一个双料组合的拉伸坯料。为避免在拉伸过程中因底板发生翻转而导致芯轴两侧的叶片受力与变形不均衡,应采用水平仪对两端底板进行校平。

3.3 拉伸与旋压

双坯料组合体左侧底板9 采用三爪卡盘10 夹紧,右侧底板5 通过锥形锁紧装置3 及套筒4 与芯轴2 压紧;芯轴在拉伸时起拉动及导向作用,而在旋压时则起传动作用,其左端与底板9 滑动配合,右端由机床尾座1 支承并与拉伸机构连接;拉伸机构通过芯轴带动底板5 及尾座轴向移动,从而拉伸坯料。

图3 双螺旋板同步拉伸—旋压装置示意图

拉伸过程中,往往会产生螺距误差、翘曲变形及两串坯料变形的差异。螺距误差及两串坯料变形差异的逐渐积累,必然造成两串坯料相互干涉而使拉伸失败;翘曲变形积累到一定程度,将导致内缘抱紧芯轴而使拉伸阻力增加,持续强制拉伸,必然引起内缘起褶甚至开裂,尤其是在宽径比较大的情况下。为避免上述不利因素的累计放大,采取三次拉伸与旋压措施,每拉伸一段距离即通过旋压的方式予以及时校正。

首次拉伸至叶片间距为3t(螺距为6t)时,进行首次旋压。具体操作为:1)断开拉伸机构,锁紧尾座,拧紧螺杆12 使其与套筒11 及芯轴压紧;2)调整机床纵向自动走刀螺距及校正齿8 的间距T,T=L/n,n、L 分别为坯料圈数和当次总长度;3)校正齿横向进刀;4)启动机床,机床主轴通过卡爪带动螺杆12、芯轴及坯料低速旋转,机床刀架带动校正齿自动走刀,从而逐一对叶片进行挤压,在校正螺距的同时,消除翘曲变形、改善表面质量。

首次旋压完成之后,松开尾座及螺杆12,连接并启动拉伸机构,即可进行二次拉伸。二次拉伸至1/2 设计螺距(h/2)时,进行第二次旋压校正;再次拉伸至设计螺距 时,进行第三次旋压。

为了避免校正齿与坯料发生干涉,坯料两端各有0.5~1圈没有被旋压的叶片,采取手工作业的方式进行修和校正。

4 结语

双螺旋板同步拉伸-旋压成型工艺解决了圆柱螺旋板式换热器制造中的关键技术问题。笔者采用该工艺在CA6161车床上试制的外径为400 mm、内径为45 mm、螺旋角为20°、板料厚度为3 mm、长度为1 000 mm 的双螺旋板,螺距均匀,螺旋面光滑,完全符合设计要求。该工艺还可用于宽径比较小的双螺旋输送机双螺旋叶片的加工成型。

[1]卢洪胜.连续型无管束螺旋折流板加工技术[J].科学技术与工程,2007,7(4):606-607.

[2]冯锡兰,陈小霞,蒋志强.冷拉螺旋叶片精确展开计算与工艺方法的研究[J].机床与液压,2006(3):24-28.

[3]赵学斌.螺旋叶片成型工艺新探索[J].新技术新工艺,2007(1):47-49.

[4]凌志浩.螺旋叶片拉伸成型的工艺分析[J].纺织机械,2009(2):23-24.

[5]左宗仰.正螺旋面近似展开图面积的相对误差的分析[J].工程图学学报,1984(增刊1):98-104.