自封式抽油泵结构设计

范玉凤

(大庆油田装备制造集团,黑龙江 大庆 163000)

0 引言

随着地下开采情况的日趋复杂化,抽油泵的使用寿命也越来越短,除了选用适合工况的特种抽油泵外,增加常规抽油泵的检泵周期也是非常有必要的。因此,如何解决柱塞-泵筒这一摩擦副的问题就成了关键。目前各油田普遍使用的管式抽油泵存在许多问题,例如:检修作业困难,柱塞与泵筒易磨损,抽油杆与油管易发生偏磨,泵筒与柱塞配合互换性差等。

1 常规抽油泵柱塞-泵筒运动副的配合选定

柱塞与泵筒运动副的选配和初始间隙的确定,是抽油泵设计、制造和使用中的重要的技术问题之一。采用较大的间隙,润滑性好,摩擦阻力小,但漏失量大,容积效率低,能量损失多。反之,采用过小的间隙,不仅提高了泵的造价,还会破坏润滑性,使柱塞和泵筒早期磨损,降低泵效,缩短使用周期,甚至卡泵。泵的初始间隙选定后,在使用过程中,还要受油井温度、井下温度、油液的黏度、含砂量、腐蚀性等因素的影响,改变其间隙的初始值,所以泵的间隙值在工作过程中是一个变量。

2 自封式抽油泵的结构和工作原理分析

2.1 自封式抽油泵的工作原理

自封式抽油泵是在常规抽油泵的基础上改进而来的,其由柱塞总成及固定阀总成两部分构成。其工作原理与常规泵的原理基本一致:地面动力经抽油杆传递到柱塞总成。上冲程时,固定阀打开,游动阀关闭,油液进入到泵筒下部空间,此时密封套被撑开,上方油液进入油管并抽到地面。下冲程时,游动阀打开,固定阀关闭,泵筒下部油液进入上部,此时密封套恢复原状,减少了与泵筒的摩擦。如此反复上述动作,抽油泵完成抽油。

2.2 自封式抽油泵的结构

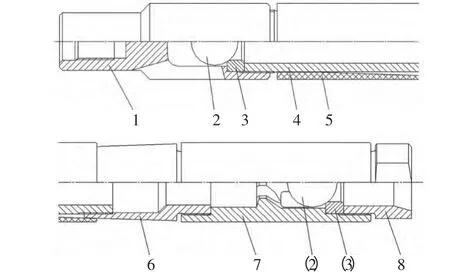

2.2.1 自封式抽油泵的整体结构

图1为自封式抽油泵的结构剖面示意图。泵由柱塞总成及固定阀总成两部分构成,下井作业时,在油管下部接筛管、泄液外管、固定阀锚套、固定阀座、油管(小于上部油管尺寸),下入设计井深,从井口在油管内投入固定阀中心阀组,座于固定阀座。抽油杆下接柱塞总成,当柱塞总成下至最下部油管时,靠抽油杆及柱塞总成自重,将固定阀中心阀组压入固定阀锚套,锚定固定阀中心阀组。

图1 自封式抽油泵剖面示意图

2.2.2 自封式抽油泵的活塞总成结构

图2为自封式抽油泵的活塞总成。活塞的外壁为一锥形体,其斜度为1∶30,密封套用弹性材料制作。

图2 自封式抽油泵活塞总成

3 结论

自封式抽油泵活塞为软弹性线性密封,借助油管内液柱压力及反向压缩力使密封套撑开,因此,泵筒-柱塞配合间隙不是定值,故而无需制造专用的泵筒,可用各种规格的油管或旧泵筒代替。由于下冲程时密封套恢复原状,与泵筒之间的间隙增大,下行时阻力较常规泵小,磨损较少,因此提高了泵效和检泵周期。由于固定阀总成采用了投捞式,因此易损件可由抽油杆带动起下,减少了起井作业工作量。自封式抽油泵改变了常规泵的密封形式,检修时无需更换泵筒,仅更换易损件即可。