基于有限元的振动筛拓扑优化分析

闵庆新(华北油田天成实业有限公司飞达公司,河北 沧州 061000)

邓杰文(华北电力大学能源动力与机械工程学院,北京 100000)

为了适应石油工业生产发展需求,必须发展大型生产机械。振动筛是石油固控系统的主要设备之一,采用大型振动筛可以提高生产效率,降低生产成本[1]。然而,大型振动筛存在自身重量较大、振幅较低等问题,直接影响实际生产效率。笔者采用有限元方法对结构进行拓扑分析,并对优化后的结构进行静态分析,对振动筛的优化设计结果进行验证,为大型振动筛的设计和优化提供可靠的理论依据。

1 拓扑数学模型

在进行连续结构的实际优化计算时,一般采用变密度法作为其理论依据。所谓变密度法[2]就是假设一种密度存在变化且不是均匀的理想材料,采用有限元网格划分的方法将结构体离散为有限数量的网格单元,然后对各个网格单元的密度进行数值附加,将附加到网格单元上的密度值作为计算变量,则有:

式中:Xe代表各个网格单元的相对密度;ρ0代表在计算域里的每个网格单元的附加密度值;ρ代表拓扑计算变量。当各个网格单元的相对密度Xe=1时,说明该单元内存在材料,因此将对该单元不做删除只做加减处理;当Xe=0时,说明该单元不存在材料,则对该单元进行删除处理。通过上述的判断方法对网格单元进行加减和删除操作就完成了对结构的拓扑过程,此外在进行拓扑优化时,应该尽可能使材料的相对密度为0或1并且分布在计算域内。

由于材料的相对密度只有0或1两种数值,这就造成拓扑计算变量ρ不存在连续性,因此对应的导数方程在连续变量优化计算时是无法求解的。为使求解方程得以继续,须对方程进行连续化[3]。

式中:Ke为单元刚度,N/m;K0为单元固有刚度,N/m;p为惩罚因子。

式中:C为柔顺度;F为载荷矢量;K为位移矢量;D为变形位移矢量。

对连续结构进行拓扑优化时通常的计算目标为柔顺度最小,其中,柔顺度数值为单元总应变能数值大小,根据上述的计算目标,再将体积比作为约束条件,则有优化计算的数学模型如式(4):求X =(X1,X2,…,Xn)T。

式中:V为结构的几何体积;V0为结构计算域内的几何体积;V1为单元密度比Xmin小的部分几何体积;f为冗余材料与计算域内材料的体积比;Xmin与Xmax分别为单元密度的最大值与最小值。

2 振动筛有限元模型建立

2.1 几何模型与网格

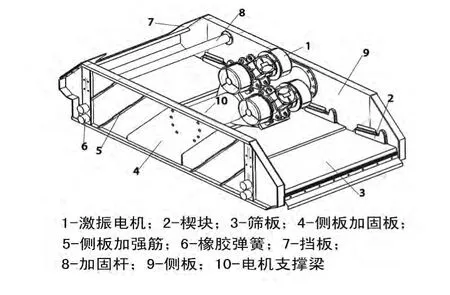

振动筛上安装有2个电机,电机内各有1个质量相等的偏心块,工作时进行同步反向旋转,产生的离心力相等。在各瞬间位置上,离心力沿振动方向的分力相加,而与振动垂直方向的分力互相抵消。因此激振器只在振动方向形成激振力,筛箱通过橡胶弹簧与机座架连接,使筛箱在激振力的作用下进行往复直线运动。

有限元网格模型采用四面体与六面体混合网格划分,部件的链接采用少量点约束算法进行刚性链接,主要使用Rbe3-Hexa-Rbe3的焊接式链接以及 “绑定几何体”接触模式,有效地确保模型不会因为过多刚性链接而产生过刚。在模型结构最小尺寸处应该保证至少2个单元网格[4],网格情况如图2,划分完成后节点数为4034947个,网格单元数为2399270个。

图1 筛箱结构

图2 筛箱网格

2.2 约束与分析条件

振动筛的箱体通过橡胶弹簧与机座支架连接,因此只需将筛箱上的8个橡胶弹簧与机座支架连接的端面进行固定约束即可。根据设备实际材料进行材料设置,材料参数如表1所示。

表1 设备材料参数

振动筛在稳定工作状态时,其激振力为-70kN到70kN区间内正弦变化,方向沿振动方向。为了结合实际设备运行情况,筛板上分布着物料,其重力分布为313.6N/m2。由于分析时考虑电机的重量,但不分析电机自身的形变,因此将电机考虑为一个重力作用于电机连接板上,电机重力为2402.96N。这样去掉或者优化不必要的网格,能够大大提高计算效率。将电机作为质量力添加约束如图3所示。

3 结果分析

3.1 拓扑优化结果

由于该独立分析将电机考虑为力,未考虑电机对梁的刚度影响,因此电机与支撑梁连接部分暂不考虑优化。

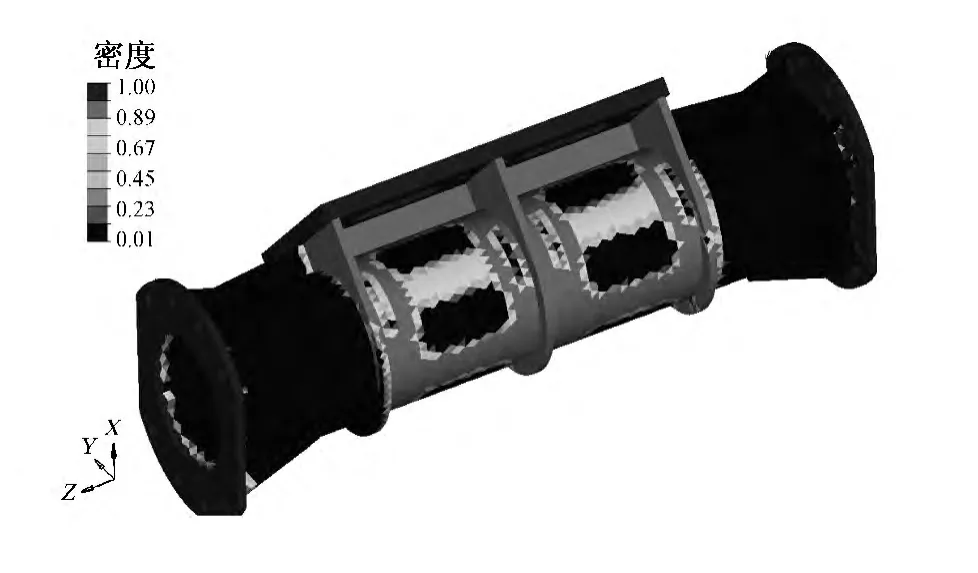

图4为支撑梁密度分布,深色区域说明该位置存在优化空间。图5是拓扑计算出满足强度需求时的理想优化结果,考虑到加工工艺限制,对电机正下方做掏空处理,最多4个优化孔。

图6为振动筛整体优化结果,可以看出电机支撑梁与电机的连接板可以进行优化,支撑梁下方计算结果和图5结果相符。两侧的侧板加固板有低密度区域,说明该区域可以做优化,计算结果表明在满足强度条件的情况下加固板可以降低2mm厚度。

图3 电机支撑梁约束情况

图4 电机支撑梁的密度分布云图

图5 电机支撑梁的优化结果图

3.2 优化校验

基于拓扑优化结果对原机构进行修改调整,并对改进后的结构进行损伤检查。

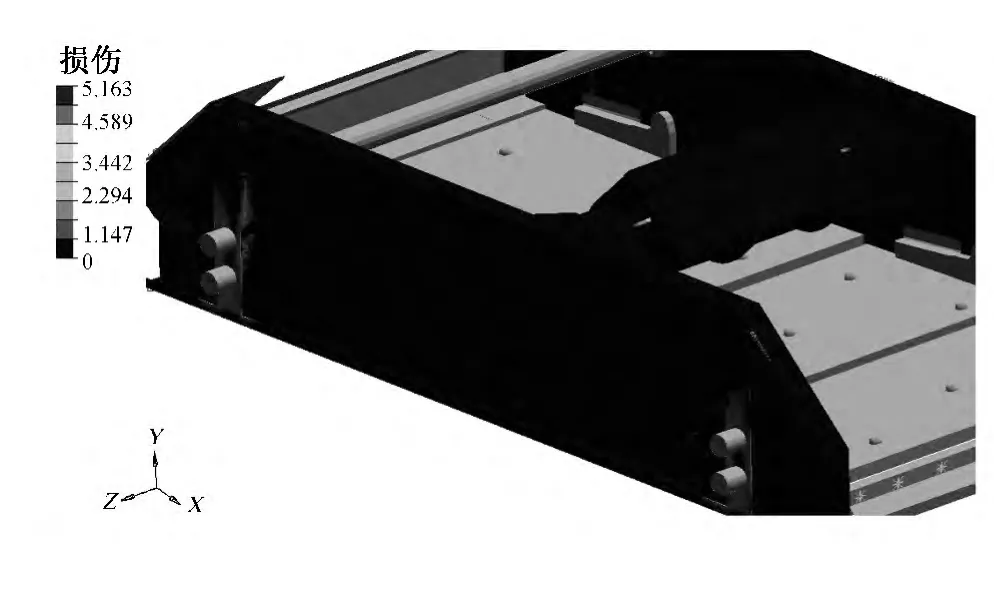

图7、8分别为优化后与优化前的损伤云图,图中筛板和挡板不在着色范围,损伤检查只是针对图6显示的结构。优化前的设备是已经运行设备,强度是符合要求的,因此只需要损伤情况和优化前一致就说明优化后强度合格;其次,拓扑优化是以强度为目标进行计算的,因此,如果强度不达标,优化结果是无解的。优化前后损伤数值变化范围相同,且在橡胶弹簧处变化区域面积基本一致,因此优化后的结构符合设计强度要求。

由于该振动筛工作时运动轨迹是直线往复运动,运动过程存在一个工作频率。如果设备的固有频率接近工作频率,就会产生共振,将会影响设备寿命和产出噪声。通过现场应用发现,振动筛主要损坏位置在电机支撑梁,此时梁承受的静力并未超过材料的屈服强度,因此对振动筛进行模态分析是必要的。通过该计算设计出合理的结构,避免共振,提高设备寿命。图9、10为振动筛优化前后的一阶模态图,提取前六阶模态为设备的固有模态,优化前后对比可得图11。

图11优化前后模态数值对比发现优化后固有模态明显提高,能有效改善设备在启停机过程中的共振现象。此外,优化后设备重量降低67.61kg,约为设备总重量7.2%,在满足生产强度需求的情况下,降低了设备的生产成本。

图6 振动筛整体优化结果图

图7 振动筛优化前损伤云图

图8 振动筛优化后损伤云图

图9 振动筛优化前一阶模态

图10 振动筛优化后一阶模态

4 结论

1)基于变密度法对振动筛进行拓扑优化,计算发现电机支撑梁和连接板有0密度区域,可以对该区域进行材料去除处理,在侧板加固板有低密度区域,将加固板厚度降低2mm。

2)对振动筛强度计算发现设备损失云图改进前后变化不大,说明优化后的振动筛强度满足设计值。

3)通过对比改进前后的模态分析可以看出振动筛固有频率明显提高,投入生产中能很好地改善启停机过程的共振现象,降低设备因振动疲劳产生的破坏。

图11 优化前后模态数值对比

[1]谭兆衡,国内筛分设备的现状和展望 [J].矿山机械,2009,(1):34~37.

[2]Bendsoe M P,Sigmund O.Topology Optimization:Theory,methods and applications[M].New York:Springer,2003.

[3]孟彩茹,李磊,冯忠绪,等 .振动筛的强度分析和寿命估算 [J].机械设计,2012,29(7):20~23.

[4]李瑞明,郭连水 .复杂装配体有限元网格生成方法的研究 [J].机械工程师,2007,(4):120~122.