封闭式连通管挠度测量系统动态特性研究

魏 斌,王 强

(广东华路交通科技有限公司,广东 广州 510420)

0 引言

在大跨度桥梁的长期健康监测系统中,主梁挠度监测是一个基本的监控项目。为了能够根据监测数据进行桥梁的损伤识别和状态评估,以及在突发事件下进行实时预警,主梁的挠度测量需要达到长期、自动、准确、快速的要求。然而遗憾的是,现有的桥梁挠度监测方法尚不能完全满足以上这些要求,使得桥梁挠度监测系统使用效果大打折扣,难以达到预期目的。

目前,大跨度桥梁挠度监测中比较有优势并得到广泛应用的方法为大地测量法、GPS法和连通管法。其他方法,如测量机器人法和激光投射法等,综合指标偏低,工程中很少应用。

大地测量法使用常规的测量仪器(经纬仪、测距仪、水准仪),根据设定的频率,定期测量桥梁挠度的方法。其经济易行,但无法实现长期监测、自动实时且无人值守的效果。

GPS法通过接收卫星定位信号,换算得到桥梁挠度变化量。该方法可以直接实时获取测点的三维坐标,并可全天候自动采集数据,但其动态测量(尤其是竖向变形)精度较低,一般只能达到厘米量级[1],只能应用于挠度变形量特别大的大跨柔性桥梁。

运用连通管原理测量桥梁挠度,具有精度高、可长期自动测量、经济可靠的特点。传统的开放式连通管系统,受液面振荡影响,动态特性较差是其明显的短板[2]。近年来兴起的封闭式系统,取消了开放性的液面,通过压力波传递测点液位的变化,提升了系统的动态性能,使其有望能够全面满足大跨度桥梁挠度监测的要求。但封闭连通管系统的动态特性究竟如何,还没有相关报道。本文针对这一问题,对封闭式连通管挠度测量系统的实现原理和量值传递过程进行了分析,通过振动台试验测定了系统的动态特性,所得结果可为系统的动态补偿和进一步改进提供参考。

1 封闭式连通管挠度测量系统的动态特性

1.1 封闭式连通管挠度测量原理简介

连通管式桥梁挠度测量的基本原理是:布设与梁体位移协调的连通管道,根据测管液位与桥梁挠度之间的物理关系,换算得到测点的挠度。测量静态挠度时,一般简单地采用开放式测管布置,如图1所示,基准点处设置截面积远大于连通管道的水箱,这样测点挠度就近似等于测管内的液位变化。测管内的液位可通过多种方式获取,如超声波、电感、光电探测等传感技术。但当挠度变化时,开放性液面存在振荡,导致系统的动态特性不佳。刘国平通过试验发现,开放式连通管系统不失真频率只有约0.1Hz[2],远远不能满足实际要求。实际上,桥梁挠度变化时,开放式液面要达到新的平衡位置必然伴随液体的流动,而受到惯性力、黏滞力的作用,液面稳定需要较长的时间,这正是影响系统动态特性的关键因素。因此,减少管内液体的流动以提升动态性能,就是封闭连通管系统的根本出发点。

图1 开放连通管式挠度测量系统原理示意图

1.2 系统组成

与开放式系统相似,封闭式连通管挠度测量系统包括一个基准水箱、沿梁体布置的管道及传感器等,如图2所示。由于取消了开放性的液面,桥梁挠度变化时管内液体的流动性大大减少,挠度的变化通过压力波进行传递,提高了响应速度。系统传感器采用压力传感器,测点的挠度δ根据压强p进行换算。测量静态挠度时,两者之间是简单的p=ρgδ的关系。但当测量动态挠度时,作为一个包含多次物理量转换的动态测量系统,其量值传递过程是比较复杂的。

图2 封闭连通管式挠度测量系统原理示意图

1.3 量值传递

桥梁挠度与测点压强的正向转换及逆向解算,主要包括两个量值的传递过程,如图3所示。

图3 连通管法的量值传递过程

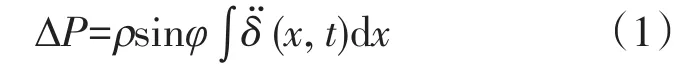

首先,桥梁挠度到连通管压强的转换过程。由于液体相通,连通管内某点的动态压强p(xi,t)不单由位移协调点的动态挠度δ(xi,t)决定,桥梁的整体挠度δ(x,t)、连通管的布设线形y(x)、桥梁振动频率、测压管的动态特性等,均会对其产生影响,即p(x,t)=f(δ,y,…)。有学者研究了动态挠度引起的附加动态压强Δp,并认为其只与液体的惯性力,即整体挠度δ(x,t)有关[3]:

式中:ρ为液体的密度;φ为管道的倾角。但本文的试验表明,系统的实际响应更为复杂,不考虑包含传感器在内的测压管动态特性会带来相当大的偏差。

其次,压强的测量过程。多数研究者在进行理论推导或数值模拟时,往往隐含了测量是理想过程的假定,忽视了测量过程的失真。但实际上,市面上的压力传感器主要面对的是化工控制等低速测量领域,通频带一般很低,使实际测得的 p′(xi,t)比理想情况下的 p(x,t),存在不可忽略的失真。

因此,为了从测得的压强时程p′(xi,t)解算出测点的挠度时程δ(xi,t),必须准确把握系统的两个量值传递过程,测定测压管及测量系统的动态特性。

1.4 管道的四端网络传递模型

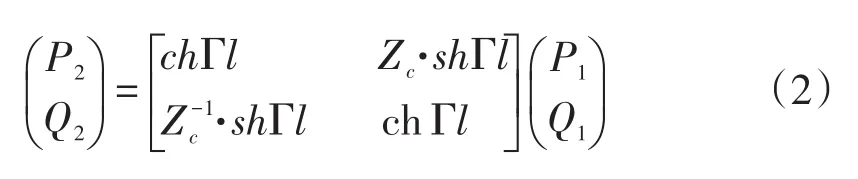

相距为l的管道两截面1—2,采用四端网络传递模型[4],其压力P和流量Q的传递矩阵为:

式中:Γ为单位长度的管道传播常数;Zc为管道的特性阻抗。假设在小扰动下,Γ=jω/c,Zc=ρc/A,其中j是虚数单位,ω为扰动的圆频率;c是液体中的音速;ρ为液体中的音速;A为管道的截面积。由式(2)可知,管道截面1-2的压力传递函数:

取截面2为压力传感器所在的截面,则Z2为包含压力传感器的测压管终端阻抗。由式(3)知,如果Z2相对较小,那么无疑会对管道的整体动态特性带来较大影响。然而,由于压力传感器的构造及物理参数并非完全公开,很难得到Z2的表达式,只能通过模型假定和试验数据,进行参数的推定。

2 测压管的动态特性

有关单纯管道的动态特性已有较多的研究,因此,本文着重研究包含压力传感器测压管部分的动态特性,测试方法采用稳态频率扫描法。试验采用的压力传感器是工程中常用的罗斯蒙特3051S型压力传感器,其具有测量精度高(可达0.05%)、长期稳定性好的优点。试验装置如图4所示,放置于竖直振动台的水罐随台面进行正弦振动,在测压管口产生正弦压力波动,经由测压管传递后,由测压管末端的压力传感器进行测量。测压管口的正弦压力波动应考虑惯性力的影响,参照式(1)进行计算。测压管的动态特性,理论上可由测压管末端的压力传感器示值与测压管口的压力波动计算值相比得到,但如前所述,测量系统也有可能存在动态失真,因此,试验结果需要剔除测量系统的影响。测压管和测量系统的动态性能试验是密切联系、相互印证的组合试验,这也体现了动态压力测试试验的复杂性。

图4 测压管动态特性测定装置

垂直振动台可提供低至f=0.05Hz的低频正弦振动,台面位移通过系统反馈信号直接获取,信号失真度<5%。考虑到台面振动频率较高时,水罐中的自由水面易出现波动,试验的频率范围选取 f=0.1~1.0Hz。水罐中自由水面相对压力传感器膜片的高度介于2~10cm变化,测压管长度的取值范围是5~45cm。试验得到了50组数据点,如图5所示。

图5 测压管的动态特性

压力传感器的敏感部件是一片很薄的膜片,随压力的变化而发生微小变形。采用质量-阻尼-刚度模型,描述压力传感器膜片的运动,并计算测压管终端阻抗Z2。图5中给出了由试验数据拟合得到的模型参数值和根据式(3)计算的拟合曲线。该曲线表明,由于膜片十分灵敏,压力传感器显著影响了管道的终端阻抗,不考虑包含传感器在内的测压管动态特性会对挠度的计算结果带来相当的偏差。

3 测量系统的动态特性

如采用空气作为介质,并采用短测压管,使管道的传递函数可被忽略,测量结果反应的主要是压力测量系统的动态特性。为此,设计了一套试验装置,用于测定测量系统的动态特性,如图6所示。

图6 压力测量系统动态特性测定装置

图6中,将一玻璃针筒固定于水平振动台,针筒内充满空气,针筒末端通过3cm长的连接管接入压力传感器。水平振动台的技术指标与垂直振动台相同。台面带动针筒往复运动,使针筒内空气压强发生正弦变化,传至压力传感器进行测量。根据台面的水平位移和理想气体状态方程,可以推断出针筒内气体压强的变化值。值得注意的是,气体压强的绝对值并不重要,测量系统的动态特性由相对值表示,因此,计算精度取决于振动台输出位移的精度。将空气的参数ρ=1.205kg/m3、c=340m/s及管道的参数l=0.03m、A=2.83×10-5m2代入式(3),并使用图5所示的Z2参数,易得f≤10Hz时,|HP(jω)|≈1,即管道的影响可以忽略。试验得到的压力传感器的归一化动态特性测试值如图7所示。

图7 压力测量系统的归一化动态特性

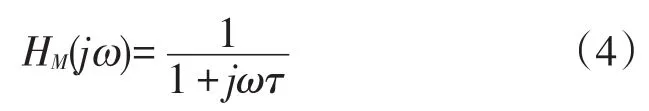

从图7可见,测量系统的动态特性为一阶模型,其传递函数可表示为:

在产品规格说明书中,给出了压力传感器的时间常数τ=55ms,外加一个电气阻尼时间τ′,但未给出具体数值。分析试验数据,拟合得到传感器的阻尼时间τ′=345ms。根据一阶模型计算的特性曲线也列于图5中,两者之间的良好吻合也间接印证了测压管试验的正确性。

4 提高系统动态特性的方法

从本文的试验来看,若使用封闭式连通管挠度测量系统测量动态挠度,由于两个量值换算过程的通频带过低,将使得结果的解算过程十分复杂,容易累积误差。因此,有必要根据理论和试验结果,寻求提升系统的动态性能,提高系统的可靠性。

观察式(3),要提升测压管的动态特性,理想的方法是使测压管终端阻抗Z2与连通管道的特性阻抗Zc相匹配,这样测压管传递函数的幅频特性恒等于1,所有的频率成分都可以保持不失真。但如图5所示,测压管的终端阻抗可能包含复杂的参数,这使得管道的特性阻抗实际上很难与之完全匹配。可行的做法是大幅增加测压管与管道的阻抗差值,从而简化测压管动态特性的计算,并延长测压管的通频带。这需要扩大试验范围,改变管道参数,选择不同种类、品牌的压力传感器,测定各种组合下的测压管动态特性,对系统进行优化布置。

观察式(4),要提升一阶模型测量系统的动态特性,可通过减小压力传感器的时间常数或阻尼时间来实现。对于本文使用的压力传感器,时间常数是固定值,而阻尼时间的可调范围十分有限,因此,其动态特性不可能得到本质的提升。更进一步地,在信噪比满足要求的范围内,可通过设置补偿电路或数字滤波器的方法进行测量系统的动态补偿[5],展宽其通频带。

总之,压力传感器是决定封闭式连通管挠度测量系统动态性能的核心因素,压力传感器的整体性能,很大程度上决定了封闭式连通管挠度测量系统能达到的性能水平。

5 结论

本文从测量原理出发,确定了封闭式连通管挠度测量系统的两个关键量值传递过程,并通过振动台试验,测定了系统的动态特性,得到了以下结论。

(1)试验压力传感器的膜片十分灵敏,显著影响了管道的终端阻抗,不考虑包含传感器在内的测压管动态特性会对挠度带来相当大的计算误差。测压管的动态特性,理论上可以通过测压管与连通管道阻抗匹配的方法来提升,但由本文得到的试验参数,完全匹配的难度很大。可行的做法是通过测试不同种类、品牌的压力传感器,大幅增加测压管与管道的阻抗差值,从而延长测压管的通频带。

(2)试验压力传感器的动态模型为一阶模型,时间常数及阻尼时间较大,使测量系统的通频带不甚理想。减小时间常数及阻尼时间有助于提升系统的动态响应;在信噪比满足要求的范围内,可通过设置补偿电路或数字滤波器的方法进一步展宽测量系统的通频带。

(3)压力传感器是决定封闭式连通管挠度测量系统动态性能的核心因素。压力传感器的整体性能,很大程度上决定了封闭式连通管挠度测量系统所能达到的性能水平。由于物理参数并非完全公开,采用不同压力传感器对系统量值传递过程的影响只能通过试验得出,未来仍需进行大量的试验研究工作。

[1]王小敏,熊军,马木欣.基于GPS的大跨度桥梁变形监测与数据处理[J].武汉理工大学学报:交通科学与工程版,2009,33(2):219-222.

[2]刘国平.连通管式桥梁挠度监测系统的低频动态特性研究[D].重庆:重庆大学,2007.

[3]刘夏平,孙卓,杨红,等.连通管动态液压力学分析[J].暨南大学学报:自然科学与医学版,2013,34(3):301-305.

[4]叶永玖.交流液压系统管道特性及流场分析[D].广州:华南理工大学,2010.

[5]张文娜.压力传感器的辨识建模及动态补偿技术研究[D].长沙:国防科学技术大学,2002.