煤矿井下钻孔钻进参数检测装置研究

张占存,邹永洺,赵洪瑞

(1.东北大学资源与土木工程学院,辽宁 沈阳110004;2.煤科集团沈阳研究院有限公司煤矿安全技术国家重点实验室,辽宁沈阳110016)

目前,煤矿井下钻探设备在近些年有了比较长足的发展,但钻孔的完孔程度及成孔率却并不高,钻孔施工还严重依赖操作司机的熟练程度和施工经验,不能安全发挥钻机的能力,以达到预期的施工设计要求。因此,研制和推广钻进参数检测装置,在钻进过程中采用对各种钻进参数进行监测,记录和显示各参数数据及变化过程曲线,并同时根据参数变化趋势及参数间的相互关系进行智能分析,做出孔内事故预警、见矿预报、换层预报等,以提高钻进质量、预防孔内事故、改变凭经验打钻的现状,实现科学钻探就成为十分重要的研究内容[1-3]。

1 钻进参数检测装置的研制

1.1 钻进参数检测装置的设计方案

以ZDY系列钻机为研究基础,研究了该钻机的结构原理,确定了钻进参数检测装置的构成、分析软件和运行形式等[4-5]。

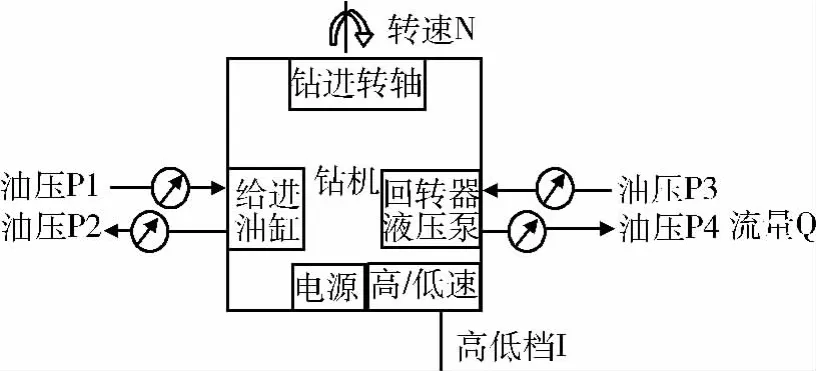

钻进参数检测装置设计原理如图1所示,主要接入传感器P1为给进油缸进油压力,P2为给进油缸的出油压力,P3为回转器液压泵进油压力,P4为回转器液压泵出油压力,N为钻机的转速,I为控制高低档。其中P1、P2、P3、P4为(4-20MA)电流值。N为(200-5000HZ)的频率信号,I为无源节点。电源为24V本安电源供电[6]。

图1 钻进参数检测装置设计原理图

1.2 钻进参数检测装置的构成

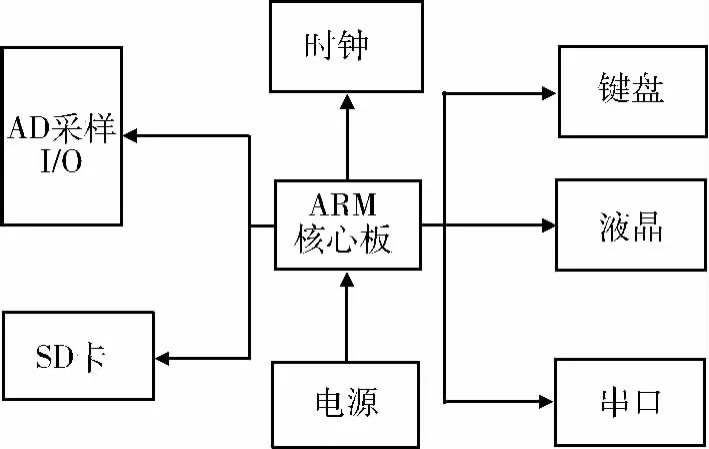

钻进参数检测装置主要由ARM9处理模块,5路(4-20MA)模拟量采集,1路开关量,1路频率信号采集,TFT256K色液晶,SD卡及E2ROM存储,键盘,串口,电源等功能模块构成,整个装置电路结构如图2所示。

图2 装置电路结构图

1)高速处理器模块。在电路核心板上选择了高速的ARM9处理器,该处理器采用5级流水线。5级流水线能够将每一个指令处理分配到5个时钟周期内,在每一个时钟周期内同时有5个指令在执行。优越的体系结构使得处理速度达到200M,最高可运行到266M[7]。

2)信号采集模块。信号采集模块由5路电流信号,1路开关量信号,1路频率信号构成。模拟信号输入模块对各参数实时采集,开关信号输入模块实时反映控制设备的实时状态。由于10比特采样精度已满足要求,所以由ARM模块直接采样,减少了中间环节,提高了信号的可靠性和真实性。同时,由于装置为本质安全型电路,具有较强的数据采集能力和良好的通用性,对多种矿用传感器,均可直接接入[8]。

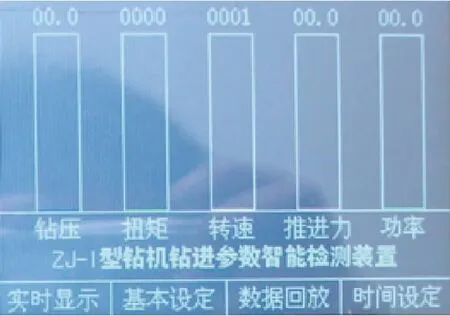

3)显示模块。钻进参数检测装置采用TFT256K色320×240液晶,人机界面可彩色显示更加友好。装置本身具有一定得参数设置,为了不影响试验数据保存,特将该部分数据保存在E2ROM中。装置工作主界面如图3所示。

图3 装置工作界面示意图

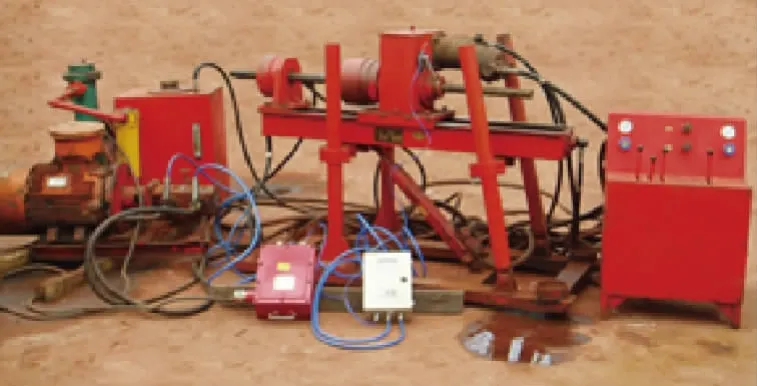

4)检测装置实物装置图。键盘采用5个独立式按键,分别是向左、向右、确定、取消、P0键。其中在数据调整时,向左、向右键可转换成为加、减键。按下P0功能键,可计算该时刻的推进力。键盘模块的提供,可在现场随时修改参数,使装置更加方便通用。检测装置的外观见图4,整套组合装置见图5。

图4 矿用本安钻进参数测装置

图5 钻进参数检测装置全貌图

1.3 钻进参数检测装置分析软件

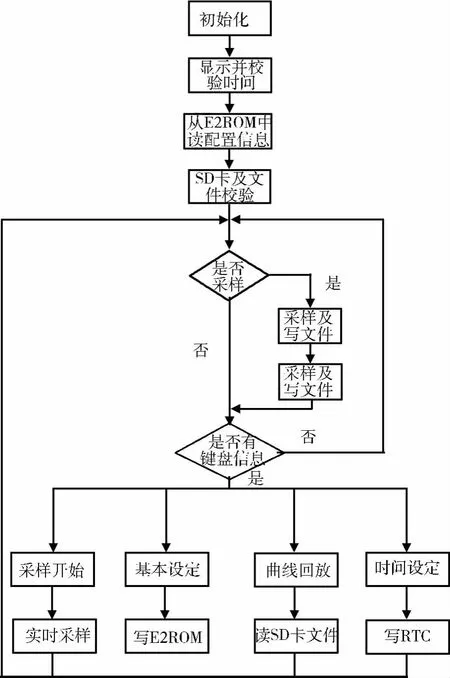

钻进参数检测装置的软件程序采用了自上而下的顺序结构,由初始化、显示并校正时间、读取配置信息、SD卡及文件校验、采样、执行键盘命令等子程序组成。软件流程图如图6所示。

整个程序的特色在于:第一在无操作系统的情况下构建了文件系统,第二模拟了类似于window下的消息响应机制来触发多级菜单。第三,采样的频率可调,可按照需求进行密集采样。

检测装置具有实时显示当前钻进情况的功能;能进行参数及时间整定;数据存储功能;在整定时间内的柱状图显示功能;在整定时间内的曲线图显示功能;在整定参数情况下的报警显示功能。

图6 软件流程图

2 钻进参数检测装置实验室试验

为了考察装置的性能参数是否达到设计要求,在实验室进行了样机性能测试和系统可靠性试验。主要测试各采集量精度及计算后推进力、钻压、扭矩、功率、转速值,数据曲线的准确性,时间准确性,数据保存容量,界面显示的正确性。

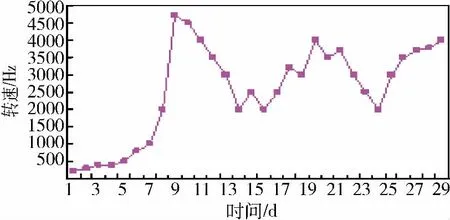

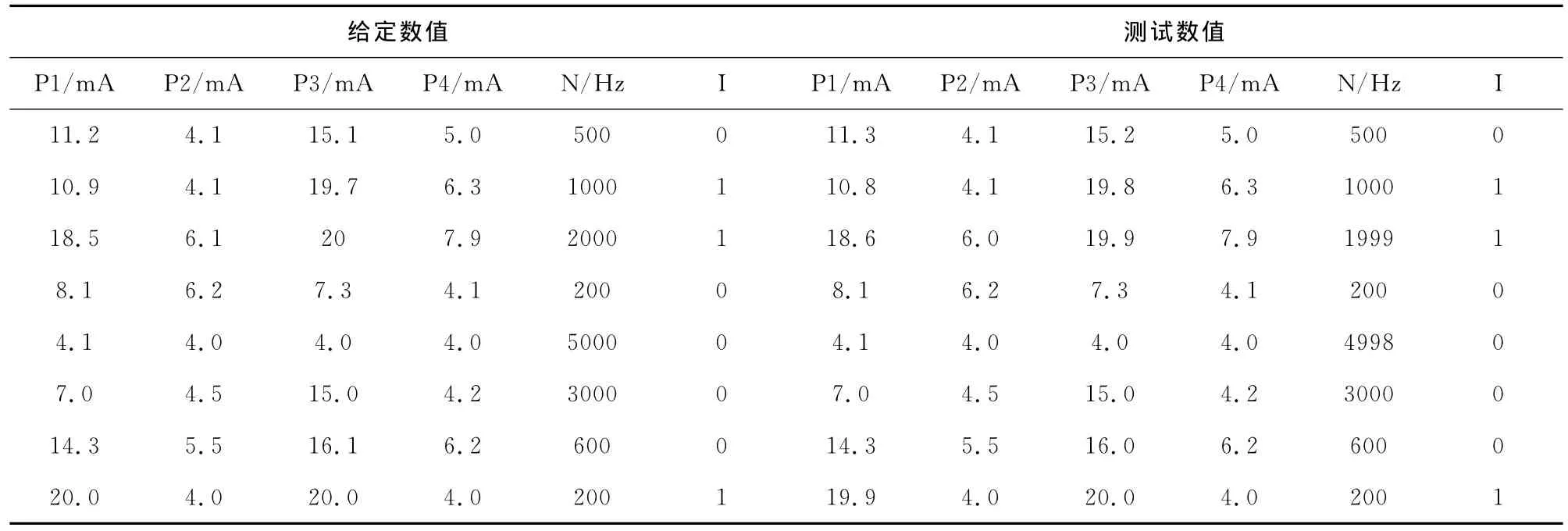

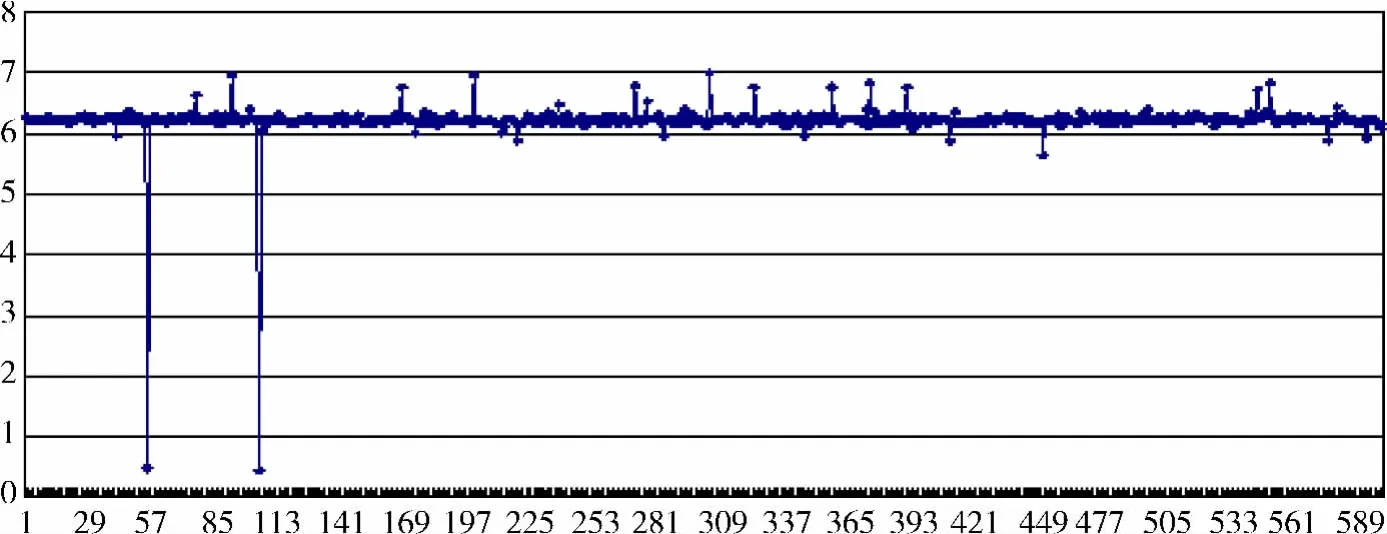

经过为期一个月的测试,整理钻进参数检测装置保存的数据,数据转速波形如图7所示,整理部分实验数据如表1所示。

图7 钻进转速波形图

通过钻进转速波形图可以看出,钻进参数检测装置的实时显示曲线图、柱状图显示功能以及各菜单运行正常;通过整理的试验数据看以看出,数据储存功能正常,数据保存容量大,文件保存时间正确,数据测试数值与给定数值误差小于1%,在允许的误差范围之内,满足设计要求。

表1 钻机检测装置部分实验数据

3 现场工业性试验

钻进参数检测装置的现场试验选择在通化矿务局松树矿4111综采工作面进行。本次试验利用回风巷内布置的本煤层预抽钻孔和高位钻场瓦斯抽放钻孔施工,考察钻机钻进参数检测装置的性能。本煤层预抽钻孔采用ZDY700/18.5型煤矿用全液压坑道钻机,高位钻场采用ZDY4000S型煤矿用全液压坑道钻机。全液压坑道钻机由主机、泵站、操作台3大部分组成,各部分之间由高压胶管连接。主机由夹持器、回转器、给进装置和机架等部件组成。

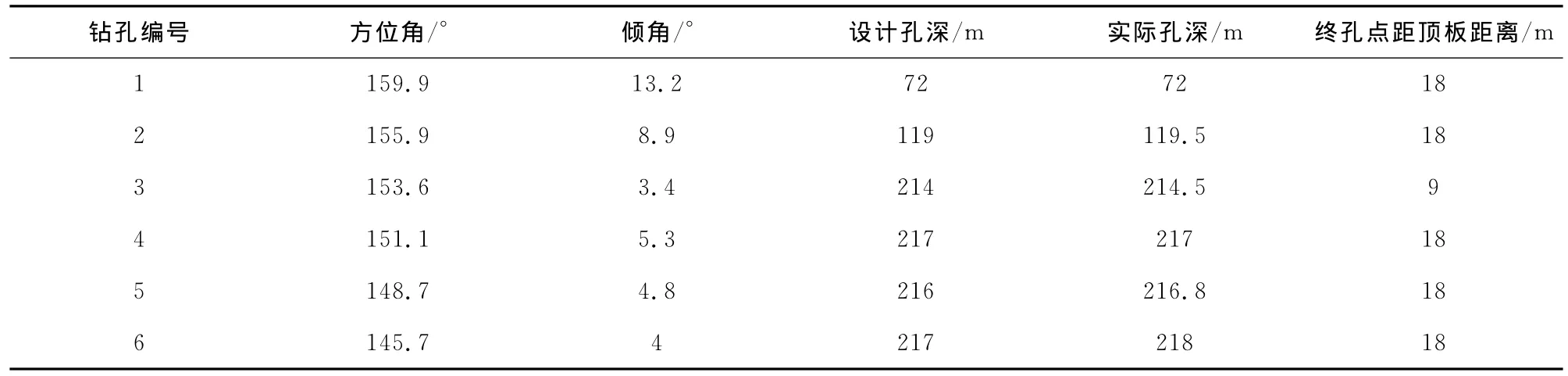

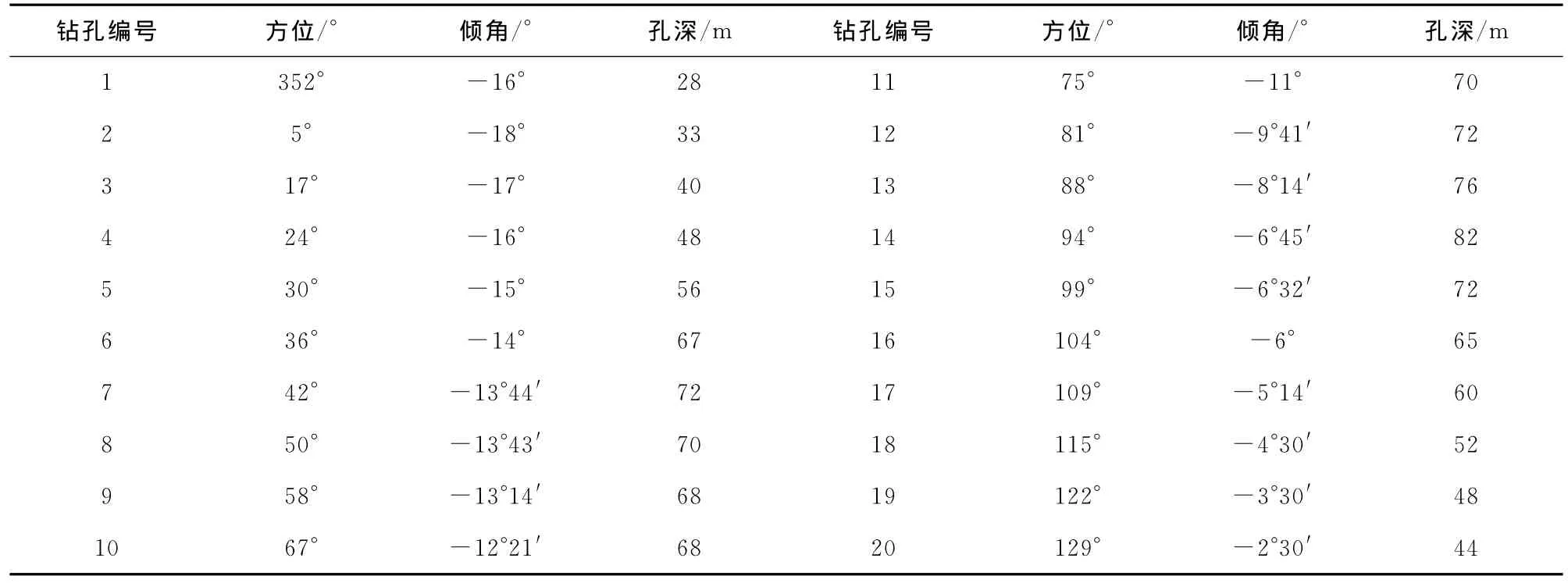

现场工业性试验对本煤层抽放钻孔1号钻场内钻孔的施工情况和高位钻场内钻孔的施工情况进行了考察。高位钻场岩石钻孔参数见表2,本煤层瓦斯抽放钻孔参数见表3。

表2 高位钻场瓦斯抽放钻孔参数

表3 1号钻场本煤层瓦斯抽放钻孔参数

试验首先对钻进参数检测装置的检测数据进行校对,钻进参数检测装置对推进力的实测数据(10min)如图8所示。通过与钻机操作台压力表值对比,发现钻进参数检测装置测定数据与操作台压力表值两者基本一致,完全可以达到设计的要求。

图8 钻进参数检测装置测定推进力实测数据

通过应用钻进参数检测装置对钻进过程中钻进参数的监测,可以及时准确地测量并数字显示钻压、转速、扭矩等的大小,为获得最大钻速采取措施提供了科学依据。如在本煤层瓦斯抽放钻孔施工时,在钻压8.6kN、转速82r/min的条件下钻进时,钻速为8cm/min;而在钻压10.5kN、转速95r/min的条件下钻进时,钻速为11cm/min。因此,其余本煤层钻孔施工时均采用钻压10.5kN、转速95r/min的钻进参数钻进。而高位钻场岩石钻孔施工时也采用了上述方法来优选钻进参数进行钻进。

同时利用钻进参数检测装置还可进行初步的判层和判断钻头的磨损情况。如高位钻场2号钻孔,在钻进至98m时,钻压突然减小,钻速增大,经分析应为孔前方煤岩性质发生了变化,岩层由硬变软,结合附近巷道掘进时的断层情况,判断应为钻孔遇断层,于是操作人员即时调整了钻进参数避免了孔内事故的发生。在钻进过程中,由于钻头磨损,扭矩、钻速等参数会发生明显变化,这些变化可以确定是否需要更换钻头。如在施工高位钻场中4号钻孔在钻进到158m时,在钻压基本稳定的条件下钻参仪显示扭矩逐渐减小,钻速由2cm/min逐渐下降为1.0cm/min。分析认为,出现这种情况的原因是该钻头已经磨钝,应更换钻头。提钻后发现与分析结果一致,换用新钻头后又恢复到以前的钻进速度。

通过试验,可以看出所研制的钻进参数检测装置可以对钻孔施工过程中孔内情况的分析判断提供一定的帮助,根据钻进参数的监测,可以指导钻孔的施工,为避免发生孔内事故,提高成孔质量,为钻进作业科学打钻提供了新的技术手段。

4 结论

1)为解决目前瓦斯钻孔完孔程度差和成孔率低的现状,以ZDY系列钻机为研究基础,通过分析研究确定了钻孔钻进参数测定装置设计方案,装置构成和分析软件等。

2)钻孔钻进参数测定装置主要由ARM9处理模块,5路(4-20MA)模拟量采集,1路开关量,1路频率信号采集,TFT256K色液晶,SD卡及E2ROM存储,键盘,串口,电源等功能模块构成。具有实时显示当前钻进情况的功能;在整定时间内的柱状图显示功能;在整定时间内的曲线图显示功能;在整定参数情况下的报警显示功能。

3)在实验室进行了推进力、钻压、扭矩、功率和转速值、曲线的准确性,时间准确性,数据保存容量的试验;实验结果表明检测装置的数据储存功能正常,数据保存容量大,文件保存时间正确,数据测试数值与给定数值误差小于1%,在允许的误差范围之内,满足设计要求。

4)现场工业性试验结果表明,钻进参数检测装置测定数据与操作台压力表值两者基本一致,通过应用钻进参数检测装置对钻进过程中钻进参数的监测,可以及时准确地测量并数字显示钻压、转速、扭矩等的大小,为获得最大钻速采取措施提供了科学依据,利用钻进参数检测装置还可进行初步的判层和判断钻头的磨损情况,为科学钻探提供了新的技术手段。

[1]石智军,田宏亮,田东庄等.煤矿井下随钻测量定向钻进使用手册[M].北京:地质出版社,2012.

[2]石智军,董书宁,姚宁平等.煤矿井下近水平随钻测量定向钻进技术与装备[J].煤炭科学技术,2013,41(3):1-5.

[3]补家武,补生蓉,李吉春.WZY-1型钻参仪的研究与应用[J].探矿工程:岩土钻掘工程,2003(2):35-37.

[4]赵大军,李文华,孙友宏等.工程地球物理勘探随钻测量钻机的研制[J].吉林大学学报:地球科学版,2012,42(1):144-148.

[5]姚克.ZDY4000LD定向钻机关键技术研究[J].煤田地质与勘探,2012,40(4):82-85.

[6]赵大军,罗启钟,王君等.JSL-30型钻机钻进参数检测系统的研究[J].2006,42(3):97-98.

[7]刘鲁新,权进国,林孝康.ARM9处理器与ARM7处理器比较[J].电子技术应用,2004(11):13-15.

[8]邬迪.煤矿井下电气设备隔爆性能研究和设计[J].煤矿机械,2012,33(4):61-62.