某低品位多金属金矿综合回收试验研究

曹 飞,吕 良 ,李文军,岳铁兵

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州450006;2.国土资源部多金属评价与综合利用重点实验室,河南 郑州 450006)

为了缓解我国矿产资源的紧张局面,低品位矿石的开发利用越来越受到人们的关注和重视,因此研究开发合理的选别工艺对于提高企业的矿产资源综合利用水平和经济效益有着重要的意义[1]。河南某低品位多金属金矿资源丰富,且综合利用价值较高,本文对该多金属金矿进行了系统的工艺矿物学和选矿试验研究,在获得金、银成品的同时,还综合回收了铅铁,使矿产资源得到了充分回收利用,同时为矿山带来了可观的经济效益[2]。

1 矿石性质

1.1 矿石矿物组成

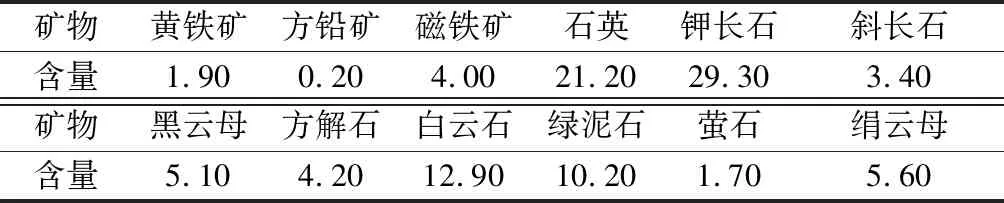

矿石中金属矿物以黄铁矿、方铅矿、磁铁矿为主,还有少量闪锌矿、黄铜矿等,脉石矿物以长石、石英为主,其次为黑云母、绢云母、方解石和白云石等。原矿化学多项元素分析结果及主要矿物的相对含量分别见表1、表2。

注:“*”单位为g/t。

表2 矿石的矿物组成及相对含量/%

1.2 主要有用矿物嵌布特征

矿石中的金银主要赋存在黄铁矿和方铅矿中,其次为少量自然金、银。黄铁矿中金、银含量占矿石中金、银总量的56%、35.06%,黄铁矿平均粒度55μm,-30μm级别含量占21.49%,部分黄铁矿与脉石关系密切,主要以连体或贫连体的形态产出。方铅矿金、银含量占矿石中金、银总量的20%、22%,部分方铅矿嵌布粒度较细,-30μm级别含量占33.37%,少量方铅矿与黄铁矿紧密共生,互为包裹。磁铁矿嵌布粒度较细,平均粒度25μm,-20μm级别含量占40.76%,部分微细粒磁铁矿被石英包裹,完全解离较为困难。

2 选矿试验

2.1 选矿工艺流程的选择

根据矿石中有用元素金、银、铅的嵌布特性及前期探索试验,拟采用先混合浮选硫化矿物,浮选精矿氰化提金、银,浸渣浮选回收铅,浮选尾矿磁选回收磁铁矿的技术路线。该工艺流程优点在于富集金银的同时,无须增加成本,使铅也得到了富集,金精矿浸出后,利用浸渣中残留氰根对黄铁矿的抑制进行浮铅,不需要再添加抑制剂,使铅硫得到了有效的分离,同时部分金银也随着铅精矿得到了回收,浮选尾矿通过磁选回收了磁性铁,使得有限的资源得到最大限度的回收利用[3]。

2.2 原矿混合浮选试验

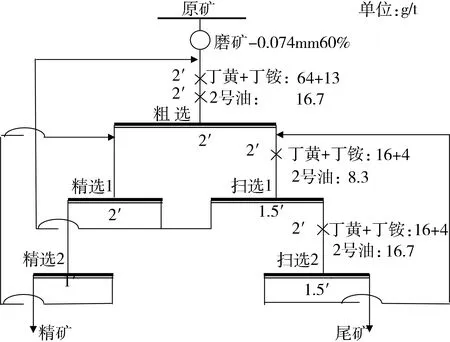

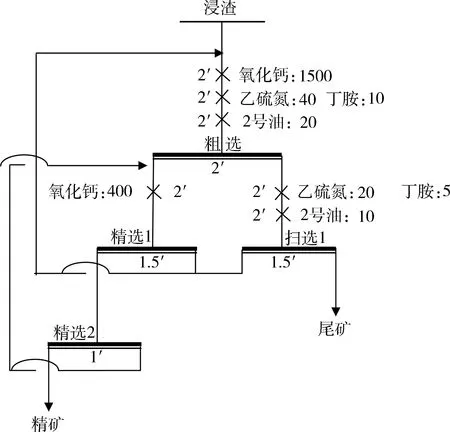

首先对硫化物进行混合浮选,使得金银铅都富集在混合精矿中。在原矿粗选条件试验和开路试验的基础上,进行了混合浮选闭路试验,试验流程及条件见图1,试验结果见表3。

图1 混合浮选闭路试验流程

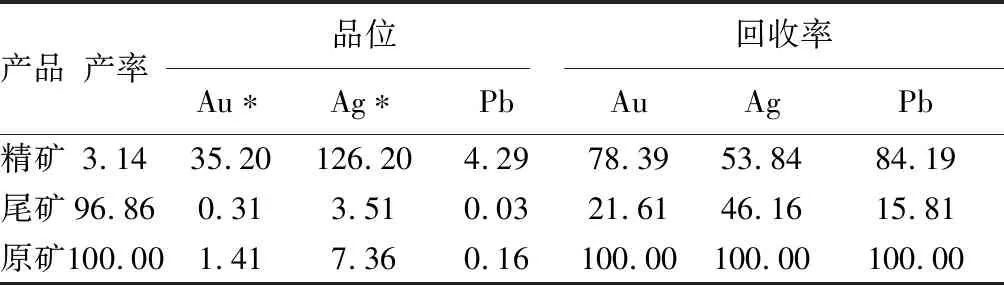

表3 混合浮选闭路试验结果/%

产品产率品位Au∗Ag∗Pb回收率AuAgPb精矿3.1435.20126.204.2978.3953.8484.19尾矿96.860.313.510.0321.6146.1615.81原矿100.001.417.360.16100.00100.00100.00

注:“*”单位为g/t。

从表3可以看出,该矿石采用一次粗选两次精选两次扫选,中矿顺序返回的闭路流程,得到了金、银、铅品位分别为35.20g/t、126.20 g/t、4.29%以及对应的回收率分别为78.39%、53.84%、84.19%的混合精矿。

2.3 混合精矿氰化浸出试验

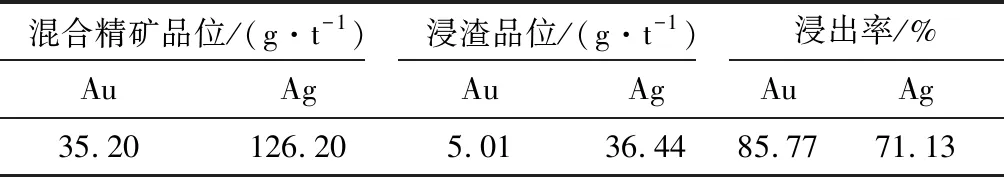

混合精矿通过氰化浸出获得了成品金、银,同时为下一步浸渣中铅硫分离奠定了基础。经过详细的条件试验研究,混合精矿氰化浸出试验最佳条件为:磨矿细度-0.043mm占90%,矿浆浓度40%,氧化钙用量3kg/t,碱预处理时间1h,氰化钠用量5kg/t,浸出时间36h,试验结果见表4。

混合精矿氰化浸出金、银的浸出率分别为85.44%、71.13%,结合浮选指标,金、银对原矿的回收率分别为67.24%、38.30%。

表4 混合精矿氰化浸出试验结果

2.4 浸渣浮铅试验

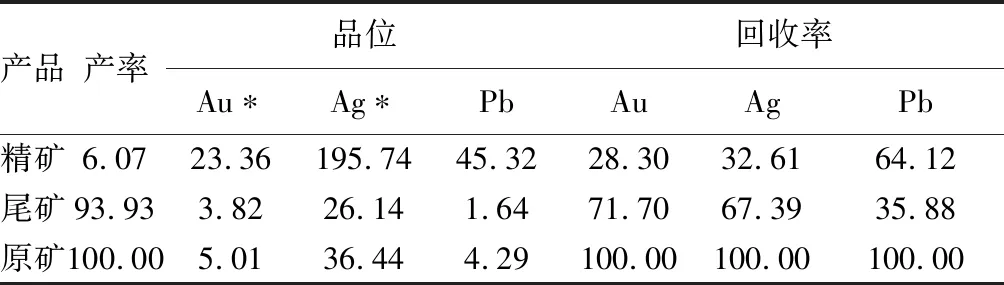

为了综合利用资源,对浸渣进行浮选铅的试验研究,同时兼顾回收部分金银。由于残留的氰根离子对黄铁矿有抑制效果,因此添加少量氧化钙对黄铁矿加强抑制即可[4],并对铅浮选进行了多种捕收剂的对比试验,发现组合药剂乙硫氮+丁铵能取得较好的指标。乙硫氮对方铅矿有较好的捕收性,同时对黄铁矿的捕收能力较弱,丁铵和乙硫氮有相似的效果,同时有一定的起泡性[5-6]。最终确定采用如图2所示的闭路流程,试验结果见表5。

图2 浸渣浮铅试验流程

表5 浸渣浮铅试验结果/%

产品产率品位Au∗Ag∗Pb回收率AuAgPb精矿6.0723.36195.7445.3228.3032.6164.12尾矿93.933.8226.141.6471.7067.3935.88原矿100.005.0136.444.29100.00100.00100.00

注:“*”单位为g/t。

由浮铅试验结果可知,采用该流程得到了含金银的铅精矿,部分金、银随铅得到了回收,由于部分铅过磨,因此损失在尾矿中的铅略高。金、银、铅的作业回收率分别为:28.30%、32.61%、64.12%,对原矿的回收率分别为:3.16%、5.07%、53.98%。

2.5 浮选尾矿磁选试验

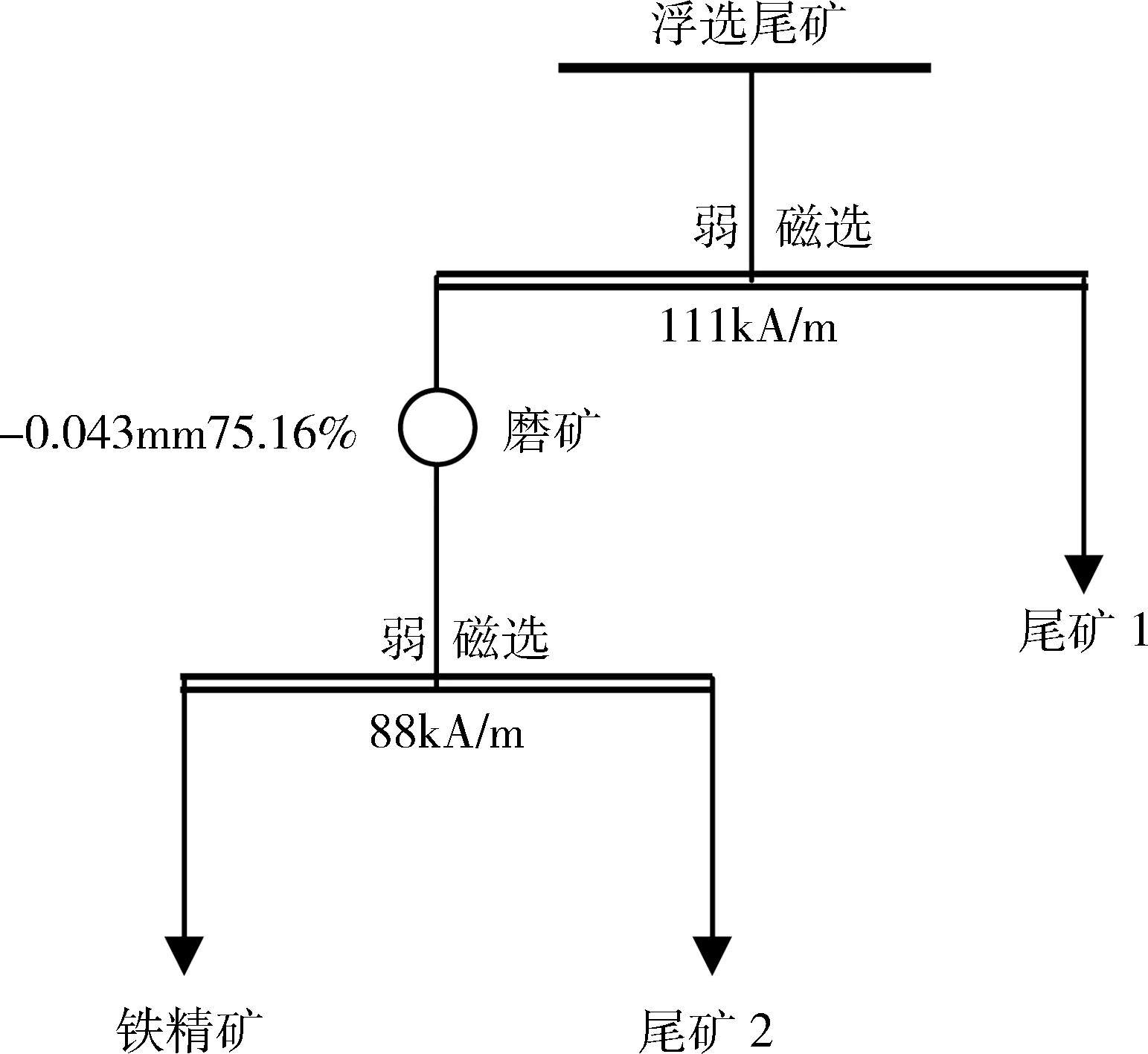

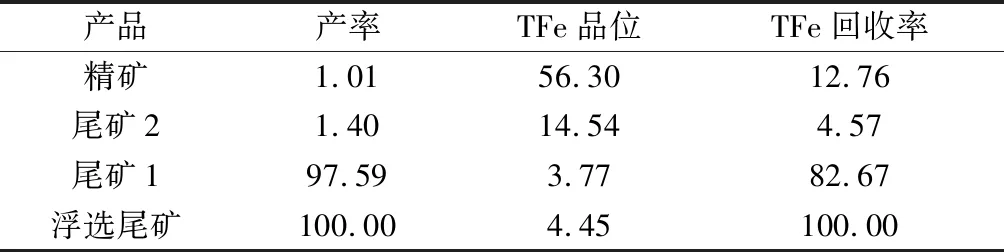

根据工艺矿物学研究结果及铁矿物嵌布特征,对浮选尾矿采用磁选工艺进行铁的回收,首先采用磁选抛掉大部分尾矿,粗精矿通过再磨提高精矿铁品位,试验流程及条件见图3,试验结果表6。

图3 磁选试验流程

表6 磁选试验结果/%

产品产率TFe品位TFe回收率精矿1.0156.3012.76尾矿21.4014.544.57尾矿197.593.7782.67浮选尾矿100.004.45100.00

由表3可知,浮选尾矿通过磁选可获得铁精矿作业选别指标:产率1.01%,品位56.30%,回收率12.76%,相对原矿产率0.98%,回收率10.78%。原矿经磨矿-浮选后磁铁矿已处于解离或者半解离状态,直接粗选可抛掉97.59%的尾矿,粗精矿铁品位可提高到32.04%,此时进行再磨磁选是经济可行的。

3 结论

1)该矿石是以金为主,伴生有银、铅、铁等多金属的硫化矿。但有用矿物金属品位都较低,因此充分利用矿产资源,提高经济效益是开发利用此类型矿石的关键所在。

2)本次试验采用原矿混合浮选-精矿氰化-浸渣浮铅-浮选尾矿磁选选铁的工艺流程,达到了较好的预期效果,采用的药剂种类较少,并充分利用了每一种药剂对矿物的协同作用效果,如采用氰化钠浸金,并利用氰根离子在铅硫分离中抑制黄铁矿,流程结构简单合理,并有利于在实际中操作,选矿成本较低,有效实现了资源利用的最大化。

3)最终的工艺流程为开发利用矿山提供了依据。最终试验结果为:金回收率70.40%、银回收率43.37%,铅精矿铅品位45.32%、回收率53.98%,铁精矿铁品位56.30%、回收率10.78%。

[1] 王明燕,祁小军.河北某多金属矿工艺特征研究[J].有色金属:选矿部分,2013(1):7-10.

[2] 徐彪,王鹏程.安徽某多金属硫化矿选矿工艺研究[J].中国矿业,2012,21(1):90-92.

[3] 郭宏,等.吉林省某矿含铅金银矿石浮选工艺试验研究[J].黄金,2011(4):36-39.

[4] 刘振辉,孙腾飞,谢建宏. 从某含硫金矿石中浮选回收金铅的试验研究[J].黄金,2011(4):46-48.

[5] 魏德洲.固体物料分选学[M].北京:冶金工业出版社,2000.

[6] 胡岳华,冯其明.矿物资源加工技术与设备[M].北京:科学出版社,2006.