嵌入“弓”形隔板的BSG动力电池系统

文/长城汽车股份有限公司技术中心

河北省汽车工程技术研究中心

吴世超 侯海杰 李猛 王艳霞

引言

B S G(Belt Driven Starter Generator)混合动力汽车,属于弱混合动力汽车。由于BSG系统较好地兼顾汽车节能环保与成本问题,未来或将成为所有传统动力汽车的标准配置。电池系统作为该BSG动力系统的能量提供单元,对BSG电机的性能发挥起着非常重要的作用。

由于弱混动力汽车要求的电池容量较小,大约为0.5Kwh-1.2Kwh,故占用空间较小,具有布置较灵活的特点,一般采用风冷却的热管理方式。但由于单体电芯固定结构、电气连接、安全防护等结构的影响,风冷却对电池的散热效果较不明显,往往过于注重热管理而致使安装固定结构过于轻薄,即在安全方面存在隐患;或过于注重结构安装设计而忽略了热管理,导致电池的性能及寿命受到影响。

现有风冷却技术,单体电芯的固定,通过贯穿电芯框架的长螺栓压紧;或者紧贴电池体的铝板压紧;或者通过塑料框架进行限位,由塑料卡接结构进行固定。热管理方面的风,通常流经单体电芯与单体电芯之间的间隙,将电池在充放电过程中产生的热量带走。

在结构方面,现有模组只是对模组进行固定、压紧等,当对现有模组或电池包进行机械撞击等安全试验时,外力很容易地通过固定外框架传递至单体电芯上,单体电池壳体受到挤压,易发生危险事故(内部过压、漏液、着火、爆炸等)。另一方面,在金属异物刺入电池包内,由于缺少必要的缓冲结构单元,往往会发生内部短路(此短路可致使电池发生漏液爆炸)。

在热管理方面,现有的风冷却风道从电芯与电芯之间的间隙通过,间隙内部无引流、热传导等结构,往往风较快通过了间隙,并不能带走电池的大部分热量或带走的热量很少;如果匹配更大的鼓风机,产生更多的鼓风量,却要消耗较多的能量。

电芯在充放电过程中,热量集中在电池靠近极柱的一端,若电池极柱向上放置,即电池的上端温度要高于电池下端的温度(此温差较小,约在3摄氏度以内,如图1所示),而现有技术的风冷却不能减小电池单体内部的温差。

图1 :电池表面温度场分布图

1 “弓”形BSG电池系统

针对该BSG电池包系统应从结构、热管理两方面进行兼顾式设计,并根据电池的机械特性(主要从电池充放过程中电池壳体膨胀等),保证其安装后的一致性(电压、容量、SOC、内阻等的一致)。本文所介绍的嵌入有“弓”形隔板的电池系统,完美地兼顾了结构及热管理这两大方面。

1.1原理结构图

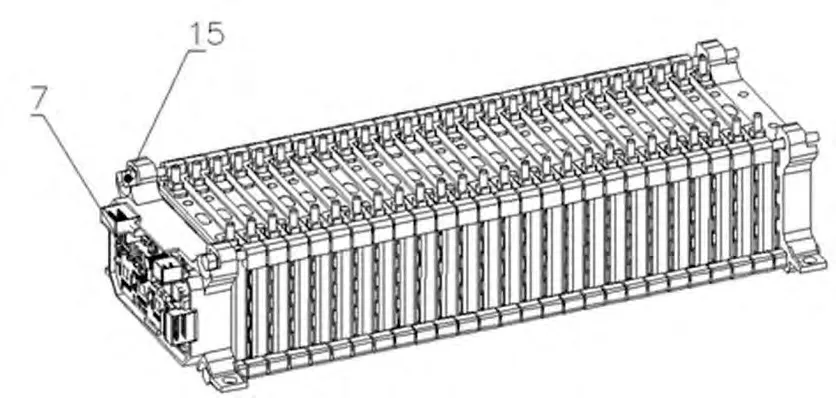

该BSG电池系统由电气保护盖(1)、壳体(2,14)、风道(3,4)、有毒有害气体排气装置(10,5)、电气单元(6)、BCU电池控制单元(7)、模组(9,11,12,13)、密封海绵(8)等组成。

模组由单体电池、“弓”形框架、两端的端压板组成。

壳体部分固定模组及电气件。该系统为48V,由26个单体电芯(2并联13串联)组成(如图2整体结构图)。

1.2结构设计

结构设计方面,在电芯和电芯之间上下处增加塑料框架,塑料框架之间留有一定的装配间隙(1~2mm)。在电芯和电芯之中间增加类似“弓”形的隔板(如图3“弓”形隔板框架)。当受到挤压时或异物刺入时,电芯和电芯之间的“弓”形的隔板发生溃缩,塑料框架的间隙缩小,直到塑料框架相接触,起到支撑电芯的作用,保证电芯的壳体免于受到挤压。

另一方面,“弓”形隔板与塑料框架一体式设计,此“弓”形隔板可以为塑料、铝、钢等金属。若为铝材质时,铝“弓”形隔板与塑料框架为一体,在装配时,先后顺序为:带铝“弓”形隔板的塑料框架—单体电芯—带铝“弓”形隔板的塑料框架—单体电芯……此一体设计便于安装与拆卸。

图2 整体结构图

图2 整体结构图

图3 :“弓”形隔板框架

1.3热管理

热管理方面,采用电芯两侧进出风,可以对“弓”形板框架进行尺寸更改和内部隔端距离的修正,可实现将流经最前部和最后部的电池间隙的风量保持一致。

风道将外界的冷风引入电池包内,对电芯进行散热,排气装置将电池内发生有毒有害气体或由于电池故障喷出可燃气体导出车外,保证乘员的安全。在进风口出安装有PTC热泵,在低温情况下,可对电池进行加热(如图4)。

BCU(电池控制单元)监测电池的状态,采集电池的电压、温度,并对电气单元中的继电器等进行控制。

电芯之间的“弓”形隔板,一方面将引导风流经电芯的表面,使电芯上下表面的风速保持一致(若实际中不一致,可通过调节各个“弓”形隔板内的隔断的大小解决)。另一方面,若“弓”形隔板为铝材质的,还可以与电池表面紧密接触,由高导热系数的铝隔板,将电池的热量传递出来。“弓”形隔板有效增加与风的换热接触面积,并结合隔板内隔断之间的间距来调节上下风量大小,使单体电池之间的温差控制在5℃,单体电池表面温差(最大温度往往出现在电池的极柱一端—极柱向上,最大温度出现在电池上端—可见图1电池表面温度场分布图)保持一致。

2 系统功能概述

该蓄电池系统具有以下功能:

1) 负责给整车提供所需要的电能,且具备上电自检功能和故障预警功能。

2) 通过制动回收电能。

3) 具备电压安全管理和电压、电流检测功能,能够实现过压保护和欠压保护,实现电压正负极绝缘电阻测量。(可以不具备绝缘防护功能)

4) 具备系统电流检测功能和过流保护功能。

5) 具备与整车控制器之间的状态交互功能。

6) 具备与整车控制器的CAN总线的通信界面。

7) 具备温度检测功能,能够实现超高温度保护。

8)风冷却热管理。

9) 电池包安全方面:

①电池包通过继电器、保险丝等实现多重的保护;

②采用继电器保证电池包总正总负端在非工作状态无输出;

③选用熔断器来双重保护在使用过程中可能出现的过流、短路等状况;

④有毒有害气体导出车外,保证乘员的安全。

图4 :冷却原理图

3 结论

在新能源汽车中电池管理方面,热管理和结构安全两方面尤为重要,通过对上述新结构在热管理及结构安全两方面的详细阐述,可以看出新结构在安全性能与热管理方面都进行了改进,对安全考虑较充分,减小了发生碰撞后电池系统发生着火爆炸的危险系数,提高了整车车辆的安全性。

[1] (美)Mehrdad Ehsani,Yimin Gao,Ali Emadi.现代电动汽车、混合动力电动汽车和燃料电池车—基本原理、理论和设计.机械工业出版社.2010.8.

[2] 蹇小平,麻友良.《汽车电器与电子技术》.人民交通出版社.2011.5.

[3](波兰)Antoni Szumanowski.《混合电动车辆基础》. 陈清泉,孙逢春编译.北京理工大学出版社.2001.

[4] 徐志生.《汽车理论》.机械工业出版社.2006