中介机匣典型故障排除及深度修理

王晓梅,马 蕾

(中航工业沈阳黎明航空发动机(集团)有限责任公司,沈阳110043)

0 引言

中介机匣是航空发动机承力系统主要部件,由外机匣、内机匣、承力支板、分流环等组成。中介机匣与低压压气机出口整流器、低压压气机转子后支点、高压压气机转子前支点、中央圆锥齿轮传动装置等组件相邻。柔性传动轴穿过1号支板,通过中介机匣组件的上部安装座孔将中央圆锥齿轮传动装置传动机构与发动机附件机匣传动机构相连接,完成发动机工作动力的传输工作;焊接在中介机匣12个支板上的分流环将通过低压压气机来的空气分成内、外涵道2股气流;中介机匣弹性环的轻微弯曲变形,依靠从装有弹性环的腔中挤出油膜产生转子的抗振力,保证滚动轴承的减震效果。中介机匣组件的结构及功能决定其一旦发生故障即会造成极大危害。

本文对中介机匣组件修理中发生的几种主要典型故障进行分析研究,找出故障原因,制定排故措施及深度修理方法,提高发动机使用安全性。

1 中介机匣主要故障

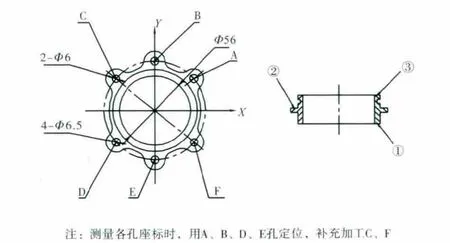

航空发动机中介机匣组件结构如图1所示。通过故障统计,导致中介机匣需要修理或极易报废的故障有以下几方面:

(1)支板分流环裂纹、掉块故障;

(2)上部衬套磨损故障;

(3)弹性环磨损故障;

(4)中介机匣同心度不合格。

图1 中介机匣组件结构位置

2 故障原因分析及修理方案制定

2.1 支板分流环裂纹和掉块故障

中介机匣是发动机承力系统的主要部件。支板与机匣共同承担着中介机匣组件的承力,支板与分流环、支板与机匣间组合焊接为整体,机匣支板、分流环焊缝处裂纹、焊缝周边的裂纹及位于机匣焊接焊缝处的伸展裂纹均是常见故障。一般性的裂纹可以经打磨补焊排除,长度超过30mm的裂纹,补焊修复后经发动机附加试车考核合格的可继续使用;裂纹发展至闭合则形成掉块,对出现封闭发展趋势的裂纹需要采取特殊排故措施。采用挖补补焊修理技术修复的某中介机匣分流环掉块(故障范围为130mm×62mm)故障的修理工艺实施步骤及要求如下:

(1)对故障中介机匣相关尺寸及配合端面进行测量,积累数据供补焊后零件变形情况对比分析。

(2)打磨分流环掉块处,使其圆滑转接,着色检查应无残余裂纹。

(3)从报废中介机匣机件的相应部位截取所需补片材料,修磨补片与缺口形状相吻合。

(4)采用氩弧焊补焊修复,焊后机匣着色检查和煤油渗透检查应无裂纹。

(5)对分流环补焊焊缝处进行消除焊接应力处理。

中介机匣支板与分流环上裂纹故障发生的几率大、故障位置复杂且不稳定,目前主要采取加强检查,质量监控,保证裂纹故障修复合格率等控制措施。

2.2 上部衬套磨损故障

中介机匣的上部衬套安装座位于发动机最上部,连接中央圆锥齿轮传动装置与发动机附件机匣的柔性传动轴通过该衬套孔向外传递动力形成与发动机附件机匣的工作接口。在发动机工作过程中,附件机匣下部端盖上的支承环衬套可自由伸缩套在中介机匣安装座衬套内,由于机件振动及附件机匣支承环衬套沿垂直方向移动导致中介机匣上部衬套磨损,磨损严重时将直接引起发动机漏油和振动。

中介机匣上部衬套有新、旧2种结构。旧结构的中介机匣上部衬套与中介机匣壳体焊为一体,不可拆分。发生衬套孔轻微磨损故障经修磨后在保证配合要求下可继续使用;衬套孔磨损超过0.3mm的则需重新制造新衬套,并将其压装、焊接在加工后的原加大衬套孔上,再按要求镗加工出合格的衬套孔。该修理技术关键在于镗孔加工应保持原孔中心位置基本不变,如图2所示。

图2 旧结构中介机匣压装衬套及组合加工

新结构中介机匣上部衬套与中介机匣壳体通过螺栓装配为一体,为可拆分结构。其衬套孔磨损超过0.1mm时需更换新品衬套,更换衬套的注意事项如下:

(1)新品衬套为半成品,需将2个Φ=5.5mm的定位孔补加工至Φ=6.0mm。

(2)由于原台衬套销钉孔与中介机匣组合加工,每台衬套的角向装配位置都不一样,修理时选择组合加工方案,加大销钉组别。经组合钻铰孔,保证衬套的角向位置,以达到衬套的精准安装。

(3)经试装,选取能顺利装入多台发动机安装座的故障衬套,定做成模板衬套,如图3所示。在3坐标测量仪上对模板衬套的各孔座标进行精确测量。依据模板衬套的坐标点在座标镗床上按模板衬套的孔座标加工新品衬套,保证衬套自由装配。

图3 新结构中介机匣衬套加工

(4)依据模板衬套坐标点,采用极坐标定位,在中介机匣安装座上加工出加大组别的销钉孔,排除因组合加工导致原销钉孔位置不稳定性因素,减小加工难度,保证配件加工装配质量,降低修理成本。

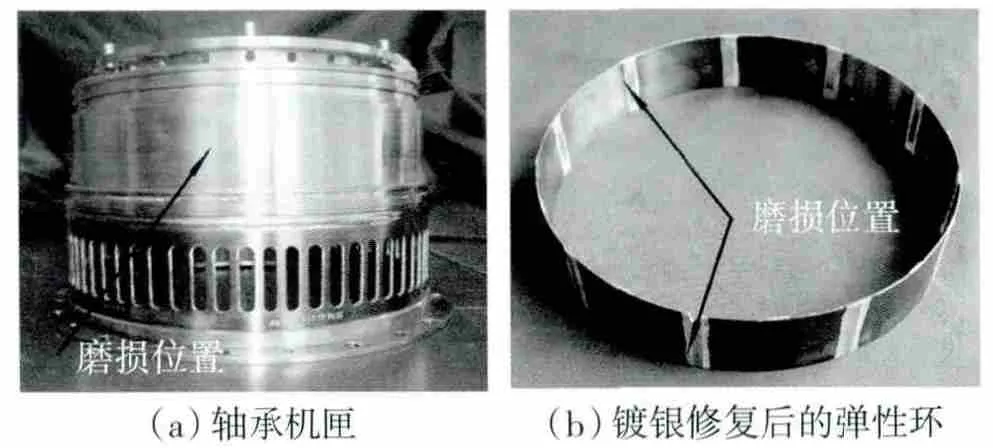

2.3 轴承机匣和弹性环磨损故障

发动机高压压气机转子前支点位于中介机匣内,承受高压压气机的轴向载荷和径向载荷。高压压气机前支点包括轴承机匣、滚珠轴承、接触式密封装置等组件,装于轴承机匣内的弹性环依靠自身弹性及弯曲变形力,以及装有弹性环的机匣腔中挤压油膜所产生的转子抗振力,保证滚动轴承的减振效果。在返厂发动机中,曾有多台机件发生严重磨损和产生裂纹导致弹性环乃至轴承机匣报废的故障,如图4所示。

图4 轴承机匣、弹性环磨损位置

经分析发现,因转、静子不同心,高压转子振动是导致轴承机匣与弹性环磨损的主要原因。为节省修理成本,轴承机匣与弹性环发生磨损故障且磨损深度小于0.04mm的首先采用弹性环镀银方法修复;如弹性环磨损深度超过0.04mm,采用弹性环定位槽装配位置相对中心线周向旋转18°,重新加工新定位槽的修理方法。

随着发动机使用寿命延长,弹性环经旋转18°修理后所形成的工作面再次发生磨损故障,在不影响弹性环工作部位进、回油功能前提下,通过改变定位销的周向装配位置,即在高压压气机轴承机匣上将定位销周向旋转9°,在高压轴承机匣有限的光滑表面上再次形成新工作面。该修理技术关键是处理好轴承机匣上原有销钉孔的堵漏。原孔修理质量直接影响发动机工作腔内滑油的泄漏。

由于轴承机匣为薄壁件,采用焊接方式堵孔导致机匣变形,对弹性支承的减振作用影响极大。经试验,最佳方案是采用过盈销钉装配堵孔,通过扩口方法修复原孔,可保证轴承机匣修理质量的稳定性,如图5所示。

图5 堵孔销扩口修理

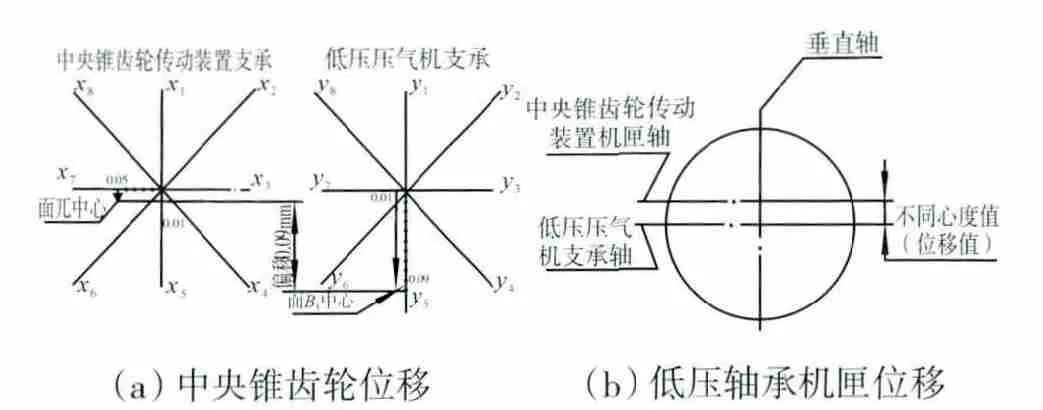

2.4 中介机匣同心度不合格的位移调整

某型发动机6大支点中有3个支点(即低压压气机转子后支点、低压涡轮转子前支点和高压压气机转子前支点)位于中介机匣内。在发动机工作过程中,对3个支点有明确的技术要求,即位于中介机匣组件内的各支点间偏心量必须在0.08~0.10mm内(中介机匣同心度的检测要求)。由于受发动机工作环境、工作状态及机件变形等多方面因素影响,大修发动机中介机匣同心度不合格故障发生几率很大,对此,中介机匣同心度是必检项。

2.4.1 中介机匣同心度检测技术要求

(1)低压压气机轴承机匣B5面轴相对中介机匣轴Ч 在垂直下方的轴位移应为:Y1-Y5轴,0.08~0.10mm,方向向下;Y3-Y7轴,不大于0.05mm。

(2)位于中央锥齿轮传动装置机匣上的轴承外钢圈跑道表面Л 相对中介机匣轴Ч 沿垂直轴位移应在0.08~0.10mm内。

当实际测量值无法满足上述2项技术条件中任1项要求时,需按如图6、7所示的方式实施中介机匣同心度位移调整工作。

2.4.2 中介机匣同心度检测基础数据不合格的调整

(1)测量中介机匣各配合表面跳动量超出允许值时,需先检查中介机匣组件装配的正确性,即分解中介机匣组件重新装配、测量,排除人为因素所引起的装配测量误差。

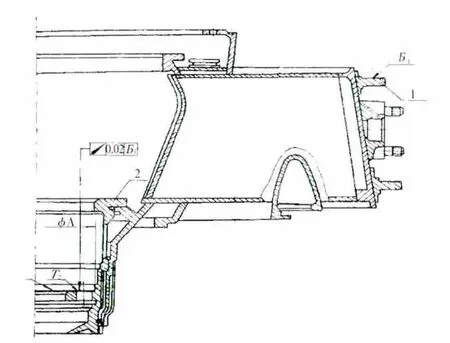

(2)若装配正确,需分下高压压气机工艺轴承外钢圈,测量轴承机匣T2面相对中介机匣Б1面的跳动量应不大于0.02mm,如图8所示。

(3)当轴承机匣T2面相对中介机匣Б1面的跳动量过大时,需分解中介机匣,按如图8所示的要求车削轴承机匣T2面。

图6 中介机匣同心度测量点位置

图7 中介机匣同心度测量位移方向

图8 轴承机匣测量加工

2.4.3 通过调整中央锥齿轮传动机匣修正不同心度的位移排故要点

针对中央锥齿轮传动机匣的轴承外钢圈跑道表面Л 跳动量不合格故障(图6),需分解中央锥齿轮传动装置机匣和高压轴承机匣,利用专用工具从中介机匣壳体上挤压出中央锥齿轮传动装置机匣的定位销钉,对正零件上刻线,将高压轴承机匣、中央锥齿轮传动机匣依次装入中介机匣,使中央锥齿轮传动机匣与高压轴承机匣、中介机匣的销钉孔对齐,用工艺螺钉固定但不拧紧,在允许范围内适当校正中央锥齿轮传动装置机匣的装配位置,轻微改变各机匣间局部装配间隙,固定并组合铰孔安装加大组别的定位销排除轴承外钢圈的跳动量,以达到修正支点同心度的跳动值,满足技术条件的要求。

2.4.4 通过移动低压轴承机匣修正不同心度的位移

当发生低压轴承机匣B5表面跳动量不合格故障时(图6),需分解低压轴承机匣,利用专用工具从中介机匣安装边上拔下6个定位销,在低压轴承机匣垂直轴上方标记线及原6个定位销孔对正的前提下,将低压轴承机匣安装在中介机匣上,用工艺螺钉固定但不拧紧,适当校正低压轴承机匣的装配位置,轻微调整机匣间局部装配间隙,固定并组合铰孔安装加大组别的定位销,排除低压后支点轴承机匣表面跳动量,以修正支点同心度的跳动值,满足技术要求。

2.4.5 长定位销的补充加工

为保证发动机工作可靠性,在中央锥齿轮传动装置原惟一定位销的对面(约180°位置)增加了第2个长定位销,因此,需增加对第2个长定位销的检查及补加工工作。中介机匣内没有第2个长定位销的,必须进行补加工。补加工工艺与中介机匣同心度不合格后位移修正过程中定位销钉孔的组合加工相同。第2个定位销孔的孔径最小为为保证组件装配质量,备有不同组别的长定位销钉供选择,分组别的定位销直径相差0.1mm,定位销孔径允许最大加工至Ф=7.3mm,每次孔径的加工去除量最大为0.1mm。

2.4.6 影响中介机匣位移修正准确实施的基准

中介机匣同心度的检测要求中介机匣与轴承机匣结合端面T2的跳动量应小于0.02mm,跳动值超差严重的可车加工中介机匣与轴承机匣结合处的安装边,但必须保证机匣安装边厚度不小于4mm,车加工T2面后的安装边跳动小于0.06mm,且允许安装边局部留有没车削掉的痕迹(图8)。

中介机匣同心度检测不合格实施位移调整前,需检查并保证满足高压轴承机匣外径与中介机匣内配合表面及中央锥齿轮传动装置机匣外径与高压轴承机匣配合处的装配间隙要求,这2处机匣装配间隙是直接影响中介机匣位移修正准确实施的关键因素。在公差范围内,对机匣的直接影响部位适当补加工,可保证调整后中介机匣装配基准的稳定性。

随着发动机修理难度不断增加,多年来通过上述方案修理合格的发动机台份约占发动机总量的1/4~1/3,特别是第2个长定位销相关结构的技术改进,在一段时期内约有近半数返厂的发动机都进行了扩铰第2个长定位销孔的补充加工。

3 结论

(1)在中介机匣组件采用挖补补焊修复技术排除了分流环裂纹掉块故障,采用极坐标定位与制定模板衬套相结合的方法提高了新品衬套的加工精度,装配过盈销钉采用扩口工艺保证零件的堵孔质量等修理方案都经过现场工艺和产品质量评审,并通过工厂试车考核。

(2)修复后的中介机匣组件均装机使用,发动机外场工作正常,验证了修理方案的合理性,表明修理后的状态可满足发动机可靠性要求。

(3)上述修理方案的实施,延长了中介机匣组件的使用寿命,实现了中介机匣自主修理,提高了中介机匣的利用率、降低了发动机修理成本。

[1]陈光,洪杰,马艳红.航空燃气涡轮发动机结构[M].北京:北京航空航天大学出版社,2010:331-334.CHEN Guang,HONG Jie,MA Yanhong.Structure of aero gas turbine engine [M].Beijing:Beijing University of Aeronautics and Astronautics Press,2010:331-334.(in Chinese)

[2]谢寿生.АЛ-31Ф 加力涡扇发动机[M].西安:空军工程大学工程学院,2002:30-31.XIE Shousheng.АЛ-31Ф afterburning turbofan engine[M].Xi'an University of Air Force.Engineering 2002:30-31.(in Chinese)

[3]张宝诚.航空发动机试验和测试技术[M].北京:北京航空航天大学出版社,2005:280-282.ZHANG Baocheng.Experiment and testing technoiogy of aeroengine[M].Beijing:Beihang University Press,2005:280-282.(in Chinese)

[4]姜伟,曹福泉,王伟,等.装配试车技术[M].北京:科学出版社,2002:147-149.JIANG Wei,CAO Fuquan,WANG Wei,et al.Assembly and test technology[M].Beijing:Science Press,2002:147-149.(in Chinese)

[5]邓明.航空燃气涡轮发动机原理与构造[M].北京:国防工业出版社,2008:245-246.DENG Ming.Theory and structure of aero gas turbine enginer[M].Beijing:National Defense Industrial Press,2008:245-246.(in Chinese)

[6]刘长春,廖连芳,邵丕仁,等.某型航空发动机中介机匣分流环插接安装的脱开失效载荷分析[J].航空发动机,2012,38(1):7-8.LIU Changchun,LIAO Lianfang,SHAO Piren,et al.Invalidation load analysis of splicing detachment for an splitter of intermediate case for aeroengine [J].Aeroengine,2012,38(1):7-8.(in Chinese)

[7]孙杨,刘振德,郑严,等.某涡喷发动机中介机匣振动模态分析[J].推进技术,2001,22(6):486-488.SUN Yang,LIU Zhengde,ZHENG Yan,et al.Vibration modal analysis on intermediate casing of turbojet engine[J].Journal of Propulsion Technology,2001,22(6):486-488.(in Chinese)

[8]航空发动机设计手册总编委会编.航空发动机设计手册:第5册[M].北京:航空工业出版社,2002:174-177.Editorial Board of Aeroengine Design Manual.Aeroengine design manual(Part 5)[M].Beijing:Aviation Industry Press,2002:174-177.(in Chinese)

[9]岳国金,晏砺堂,李其汉.转子碰摩的振动特征分析[J].航空学报,1990,11(10):499-502.YUE Guojin,YAN Litang,LI Qihan.Vibration features analysis of rubbing rotors[J].Acta Aeronautica et Astronautica Sinica,1990,11(10):499-502.(in Chinese)

[10]王德友.旋转机械转静子碰摩振动特性[J].航空发动机,1998,24(2):36-41.WANG Deyou.Vibration features from rubbing between rotor and stator of rotation machinery [J].Aeroengine,1998,24(2):36-41.(in Chinese)

[11]晏砺堂,朱梓根,宋兆泓.结构系统动力特性分析[M].北京:北京航空航天大学出版社,1989:35-41.YAN Litang,ZHU Zigen,SONG Zhaohong.Dynamic characteristic analysis of structure system [M].Beijing:Beihang University Press,1989:35-41.(in Chinese)

[12]曹茂国,孟憬非.某型发动机整机振动故障分析[J].航空发动机,1994,20(4):15-21.CAO Maoguo,MENG Jingfei.Failure analysis of an aeroengine vibration[J].Aeroengine,1994,20(4):15-21.(in Chinese)

[13]可成河,巩孟祥,宋文兴.某型发动机整机振动故障诊断分析[J].航空发动机,2007,33(1):24-26.KEChenghe,GONGMengxiang,SONGWenxing.Fault diagnosisanalysis of an aeroengine vibration[J].Aeroengine,2007,33(1):24-26.(in Chinese)

[14]郑旭东,张连祥.航空发动机整机振动典型故障分析[J].航空发动机,2013,39(1):34-37.ZHENG Xudong,ZHANG Lianxiang.Typical failure analysis of aeroengine vibration [J].Aeroengine,2013,39(1):34-37.(in Chinese)

[15]王聪梅,崔荣繁,蒋洪权,等.机匣制造技术[M].北京:科学出版社,2002:74-75.WANG Congmei,CUI Rongfan,JANG Hongquan,et al.Casing manufacturing technology[M].Beijing:Science Press,2002:74-75.(in Chinese)