高速凸版瓶盖曲面印刷机减振机构设计

许中明,王鸿博,王昌佑,夏伟

(1.顺德职业技术学院机电工程学院,广东佛山 528333;2.广东隆兴包装实业有限公司,广东潮州 515638)

由于彩印瓶盖具有图案色彩艳丽等优点,近年来已逐渐取代镀铝(金)盖、铝旋盖成为高端瓶盖的主流,由此带动了市场对相关印刷设备的大量需求。国内瓶盖曲面印刷设备研发起步较晚,目前主要采用曲面丝网印刷工艺[1-2],这类设备效率低、操作复杂、自动化程度低;国外厂家如意大利OMSO 公司、CALF 公司以及韩国GCM 公司等,已采用技术更为先进的高速凸版曲面胶印工艺[3-4]。然而国外进口设备价格昂贵,国内绝大部分包装印刷企业无力购买。因此,对高速凸版瓶盖曲面印刷机进行自主研发及产业化,能大大提升国内瓶盖印刷设备的技术水平,促进国内包装生产企业设备与技术的升级换代。在高速凸版瓶盖曲面印刷机的自主研发中,减振机构的设计是其中的一项关键技术,它对印刷速度、精度等主要性能指标有重要影响。

1 高速凸版瓶盖曲面印刷机的系统组成与工作原理

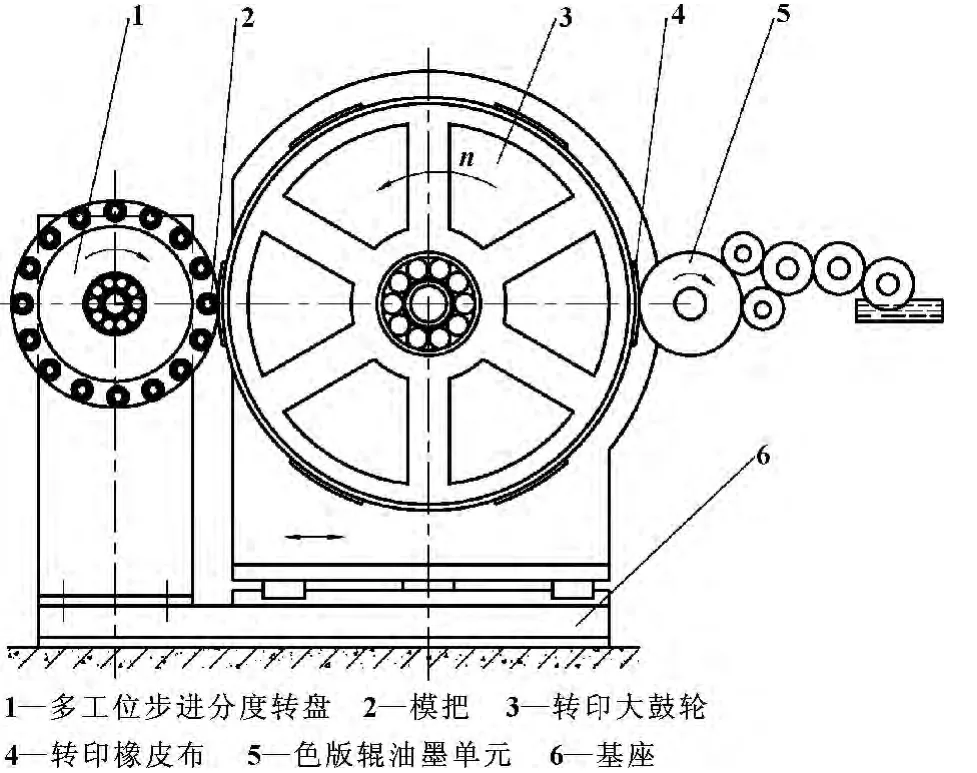

高速凸版瓶盖曲面印刷机由传动系统、输送检测系统、印刷固化系统三大部分组成,其中印刷固化系统是设备的核心部分。印刷固化系统由印刷主机和承印装置两部分组成,如图1 所示。

图1 瓶盖曲面印刷机印刷固化系统的工作原理图

印刷主机由设有转印橡皮布4 的转印大鼓轮3 和与转印大鼓轮配合的各色版辊油墨单元5 (图1 中仅画出一色单元)构成的。承印装置由多工位步进分度转盘1、安装在分度转盘上的模把2 及驱动料盘步进旋转的驱动装置组成,模把2 上安放承印件。印刷主机和承印装置均设置在基座6 上,处于印刷工位的模把轴线与转印大鼓轮的轴线在同一水平面上,转印大鼓轮转动,各色版辊在转印大鼓轮的转印橡皮布4上套色,然后转印到位于印刷工位模把上的承印物上。

曲面印刷机的承印装置与基座固定,而印刷主机则通过滑块和直线导轨副安装在基座上,可通过位于主机底部的丝杆螺母传动装置调整其纵向位置,使转印大鼓轮上的转印橡皮布与承印物的印刷面均匀接触并保持一定的印刷压紧力,从而保证印刷质量。

2 高速凸版瓶盖曲面印刷机的振动分析

瓶盖曲面印刷机工作转速较低时,工作比较平稳,然而随着工作转速的提高,特别是印刷速度在400 件/min 以上时,印刷主机振动已变得很大。由于主机转印大鼓轮上的橡皮布与承印物的印刷面必须均匀接触并保持一定的压紧力,因此振动对印刷质量影响很大,甚至会导致无法印刷。

根据印刷主机的振幅与转速相关这一现象,可判断该振动产生的主要原因是转印大鼓轮轴孔与外圆柱面的同轴度误差、材质的不均匀等导致转印大鼓轮回转中心与其质量中心不一致,高速转动时该不平衡质量产生的离心力较大所引起的。

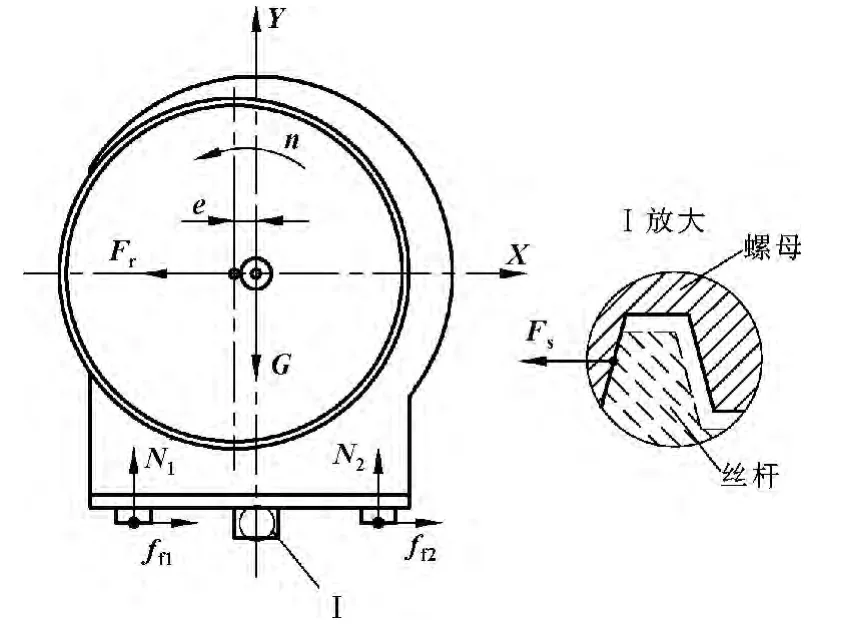

为了研究离心力对印刷主机振动的影响程度,需对主机进行受力分析,见图2。由于印刷主机整体比较重,Y 方向通常不会产生很大振动,振动主要出现在X 方向(即水平方向),因此只需分析该方向的受力情况。

图2 印刷主机受力分析图

印刷主机水平方向受到3 个力的作用:转印大鼓轮偏心旋转产生的离心力Fr,主机滑块受到的与运动方向或其趋势相反的摩擦力ff,丝杆对螺母的作用力Fs。

(1)离心力Fr

式中:m 为转印大鼓轮的质量;ω 为转印大鼓轮转动角速度,ω=2πn/60;e 为偏心距。

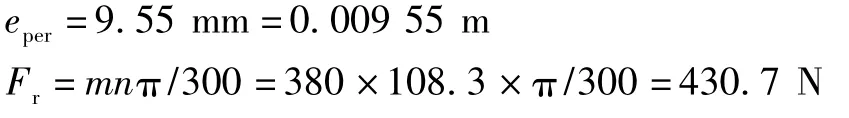

可根据GB/T 9239.1-2006 (ISO1940-2003) 《机械振动 恒态(刚性)转子平衡品质要求》确定偏心距e 允许的最大值。按照曲面印刷机的使用要求,选定转印大鼓轮平衡精度等级为G100 (即eper× ω=100)[5],该等级允许的最大偏心距

将瓶盖印刷机主机的具体数值代入,即转印大鼓轮的质量m=380 kg,转速按最大印刷速度650 个/min 计算,即从而得到

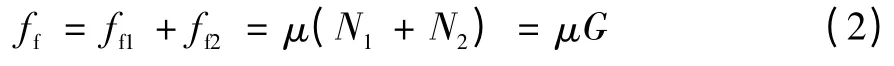

(2)摩擦力ff

式中:μ 为直线导轨副静摩擦因数(动摩擦因数与静摩擦因数相差不大),通常在0.02~0.05 之间,计算时为安全起见取0.02[6];N1、N2为压力;G 为印刷主机重力。

将μ=0.02,G=12 000 N 代入式(2),得ff=240 N。

(3)丝杆对螺母的作用力Fs

印刷主机纵向位置的调整是通过安装在其底部的丝杆螺母机构来完成的,因此在主机移动过程中,丝杆对螺母有一个作用力,但该力只是在螺母和丝杆有接触时存在,大小与接触变形成正比,由于印刷机工作时,丝杆位置保持不变,因此该力并非导致印刷主机振动的原因。

上面计算结果表明:印刷主机在高速运转时,所受到的离心力大于静摩擦力,因此主机会朝离心力作用方向移动。由于印刷主机底部的丝杆螺母间存在间隙,如图2 的放大图所示,该间隙是振动产生的一个重要条件。由于底部传动丝杆所用梯形螺纹的升角小于其摩擦角,即具有自锁性,所以随着离心力方向的改变,主机每次朝螺纹有间隙一侧移动至螺母与丝杆牙型另一侧面接触为止(由于螺纹的自锁作用,接触后螺母将不能再继续往前移动)。因此,在高速运转时,印刷主机会在丝杆螺母副间隙范围内作周期性来回窜动。

3 减振机构设计

由上面的分析可知,要降低瓶盖曲面印刷机在高速工作时的振动可从两方面着手:(1)减小转印大鼓轮质量中心相对其回转中心的偏心距,从而减小引起振动的离心力;(2)消除丝杆螺母副存在的间隙。因此,在制造工艺上,可通过静平衡试验 (由于D/l≥5,因此只需进行静平衡[5,7])进一步提高转印大鼓轮平衡精度等级;而在结构设计上,可增加丝杆螺母间隙消除机构。由于提高平衡精度等级成本高,且很难完全消除不平衡,因此在产品设计上重点考虑增加丝杆螺母间隙消除机构。

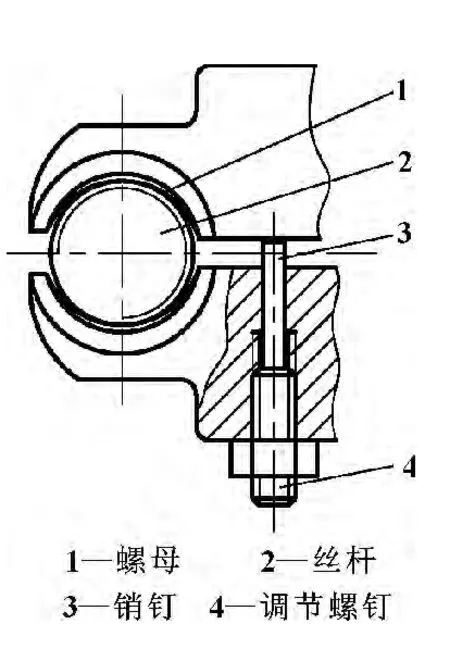

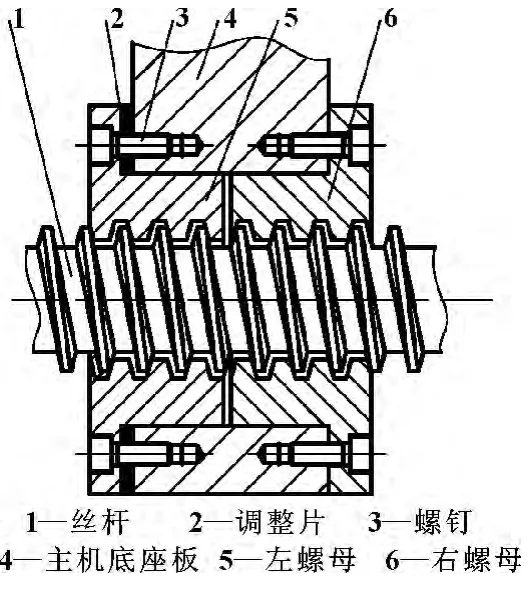

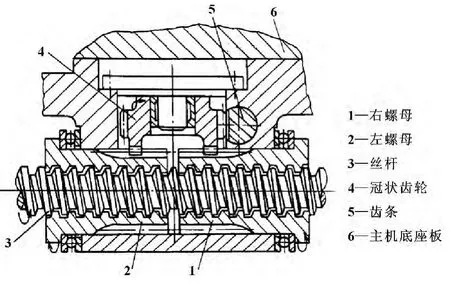

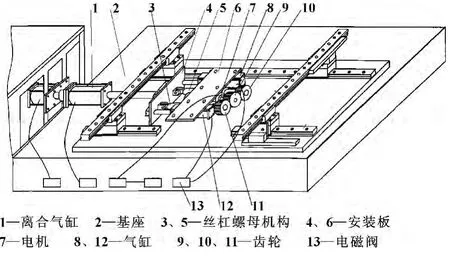

常用的丝杆螺母间隙消除机构有开合螺母机构(见图3)、双螺母机构(见图4、图5)等,但应用到瓶盖印刷机中效果并不理想,尽管振动有所减小,但未能达到设计要求。因此,最后改用气动综合减振的设计方案,如图6 所示。

图3 开合螺母机构

图4 调整片双螺母机构

图5 齿轮齿条双螺母机构

图6 气动减振机构

图6 中,电机7 安装在基座2 上,通过装在其输出轴上的齿轮9 将运动传至齿轮10 和11,齿轮10 和11 分别安装在对称布置于电机7 两侧的两个丝杠螺母机构3 和5 的丝杆轴上,该丝杠螺母机构的螺母安装在安装板6 上,而安装板6 与印刷机主机底座相连接,因此通过控制电机7 的转动,就可以沿纵向移动印刷主机的位置,以适应不同大小瓶盖和不同压力的需要。两丝杠螺母机构间隙的消除是通过两对称布置的气缸8、气缸12 的作用来实现,这两个气缸的活塞杆固定在基座2 的安装板4 上,缸体则固定在安装板6 上。调整印刷主机位置时,先通过可编程控制器控制电机7 的转动,将主机移动至所需的位置,然后再由电磁阀13 控制气缸8 和12 的活塞杆伸出,从而在螺母上施加一个适当的作用力,该作用力可抵消水平方向离心力的作用,从而避免主机来回窜动。

间隙消除机构对称分布的两个气缸,除了可以起到消除丝杆螺母间隙的作用,还可以起到阻尼器的作用,能使印刷主机的振动迅速衰减,因此这种气动减振机构效果要明显优于图3—5 所示的刚性丝杆螺母间隙消除机构。

气动减振机构应用于高速凸版瓶盖曲面印刷机后,印刷主机的振动大大降低,目前主机框架顶部振幅不超过1.39 mm,优于国内同行厂家。

4 结束语

(1)高速下瓶盖曲面印刷机的振动主要与转印大鼓轮质量中心的偏心距以及主机纵向移动装置丝杆螺母机构的间隙有关。

(2)气动减振机构不但可以消除丝杆螺母机构的间隙,而且可对振动进行衰减,效果优于开合螺母、双螺母等刚性间隙消除机构。

[1]王子美,刘瑞芳,唐正宁.柔性版印刷:原理与实践:第一卷[M].北京:化学工业出版社,2007.

[2]韩晓良.丝网印刷设备发展概况[J].印刷杂志,2007(6):12 -15.

[3]韩晓良.我国印刷设备制造的技术瓶颈与创新方向[J].印刷杂志,2012(9):1 -3.

[4]王贤淮,陈忠,王昌佑.锥形塑杯曲面胶印机印刷差速分析与鼓轮设计[J].现代制造工程,2009(6):129 -131.

[5]全国机械振动与冲击标准化技术委员会.GB/T 9239.1-2006,机械振动 恒态(刚性)转子平衡品质要求 第1 部分:规范与平衡允差的检验[S].北京:中国标准出版社,2007.

[6]成大先.机械设计手册[M].5 版.北京:化学工业出版社,2008.

[7]全国轻工机械标准化技术委员会.GB/T 14253-2008 轻工机械通用技术条件[S].北京:中国标准出版社,2009.