一种新型节能均质炉组

文/陈剑飞 卢景辉

某设备厂新近推出一种新型节能均质炉组较之以往炉组在加热炉的炉体钢结构、保温隔热材料、内衬板、料架支撑、炉门及提升机构、循环风机、燃烧系统、电控系统及控制软件;冷却室的冷却风机及排出风道;料车垂直升降等全方位进行改进。设备在使用性能上得到大幅提高:加热时间缩短、温度均匀性提高;燃气的安全性得到可靠保证;节能效果明显,同样35吨均质炉仅在加热炉上就可使天然气的吨耗减少1立方,特别是吨耗电可节约16度以上,每吨节约成本在14元,每月1台均质炉通过量至少有2500吨,每月可节约成本3.5万元,全年每台均质炉通过量按27000吨计算,可节约成本近40万元,经济效果显著。如果考虑冷却室的节电,那么整个炉组的节电效果将更加可观。

本文就两种炉型实测能耗对比、节能原因分析和新炉型结构的特点加以阐述。

一、两种炉型实际能耗对比

广东一家铝业熔铸车间2008年和2012年分别添置了由该设备厂提供的原型、新型均质炉,通过实际运行统计,能耗对比如表1所示。

表1 两种均质炉的能耗对比

上述统计数据是该熔铸车间均热生产实际情况统计。1吨铝铸棒均质有效热为13.4万大卡,其中铝材12.4万大卡、钢料架隔条1.0万大卡;炉体蓄热、炉壁散热等热损失为3.35万~4.47万大卡(相当于电阻炉为76.3%~71.3%,考核指标为70%),计17.56万~18.8万大卡,合17.22~22.39Nm3天然气,而天然气燃烧后排出的高温烟气带走的热量约占燃烧热的18%,这样,均质1吨铝铸棒需耗天然气为25.5~27.3Nm3,相当热效率58%~62.6%.(考核指标为55%)。(计算依据:均质温度560℃、铝比热 0.23kcal/kg.℃、钢比热 0.13kcal/kg.℃、天然气低热值8400kcal/ Nm3)。天然气单耗(即热效率)的差别在于炉体蓄热、炉壁散热热损失,所占比例很少,天然气单耗相差不会太大。

上述数据基于一定的均质工艺,能耗指标应该说是很好的。在相同工艺情况下,凡是天然气单耗低于25 Nm3者,应该说材料没有全部到温,或者说是“伪均质”。

上述数据仅指均质加热炉,由于现场没有我厂老型号的冷却室,所以冷却室数据没有统计比较。

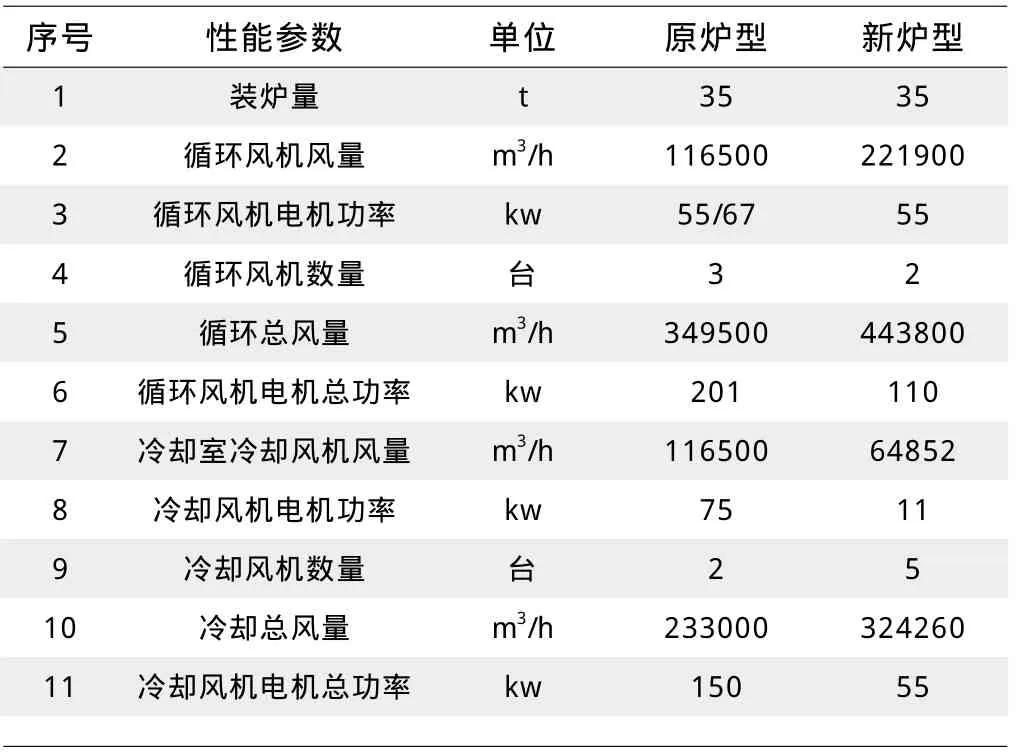

二、两种均质炉组主要性能参数比较(见表2)

表2 两种均质炉组主要性能参数比较

三、节能原因分析

讨论均质炉节能问题必须保证工艺质量要求,均热工艺包括材料均热温度和保温时间,比如,6063合金均热温度560±5℃,保温2小时。需要注意的是,保温时间指的是合金材料全部到达设定温度后保温2小时;而在均质炉使用时设定的是炉膛温度和炉膛到达设定温度后的保温时间。因此,需要做测温试验找出两者之间的关系。图1是料温测温曲线,在装炉空间至少5个点(立方体空间前后对角及中心)的材料钻孔至直径中心,绑上铠装热电偶进行测温。图1中炉膛控制温度先于材料到温;材料处于热端的先于冷端的到达设定温度。保温计时应从最低温度到达均热温度范围开始。在做试验的基础上,编制科学的均热热工制度,以达到在最短时间保证均热质量的目的。

图1 料温测温曲线

均质炉内的加热主要是炉气强制循环气流的对流传热,加热时间计算公式为:

式中:tq—炉气温度 ℃ ts—室温 ℃

tz2—料终了温度 ℃ tz1=0.9 tz2℃

G—料重 kg q=α(tq-0.7tz1) w/m2

α—传热系数 w/m2℃ Cp—比热kj/kg ℃

均热加热时间随对流传热系数大而缩短;对流传热系数随风速增加而加大,其关系如图2所示。因此,适当的炉内装炉后材料层间风速是缩短加热时间的重要参数。

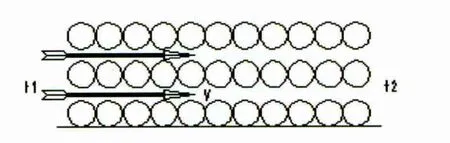

循环风是加热物料的热载体,在同样的装炉量和装料尺寸情况下,循环风量越大,料温越热、冷两端温差越小。图3为循环风经过物料示意图,图中的t1、t2(℃)分别为物料热端、冷端温度;V为通过的循环风量。循环风通过材料传给物料的热量Q(kcal/h)与风量V(m3/h),热风的比热 Cp(kcal/m3.℃),前后温度 t1、t2(℃ )的关系式为:

图2 流传热系数与风速关系图

图3 循环风经过物料示意图

循环风量与温差成反比。可见,在一定装炉量的情况下,循环风量是决定均质炉热工性能的重要参数。本文不做炉内传热的理论分析,主要从实际现象和实际经验来阐述。

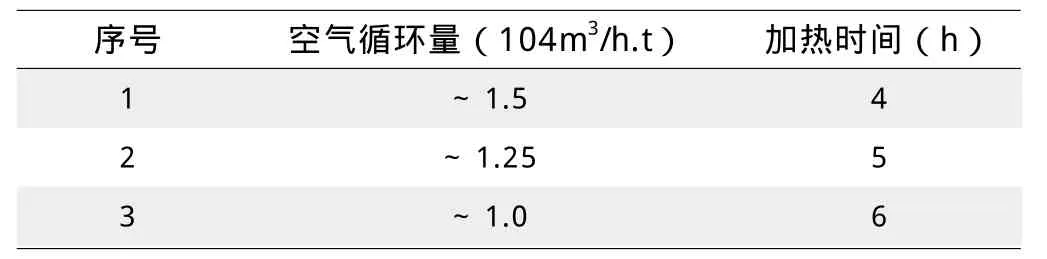

根据笔者长期从事铝热处理炉的设计、制作和使用的实际经验,圆铸棒均质炉内循环风量与加热时间的关系,见表3所示。

表3 圆铸棒均质炉内循环风量与加热时间的关系

按照此标准,新炉型循环量达到1.26,而原炉型循环量只有0.94,可见,两炉型循环风量处于两个档次,热工性能有较大差异。新炉型在使用时,注意不要与原炉型炉温到温后的保温时间相同,因为新炉型循环的风量大,物料吸热量大,在相同供热的情况下,料温温度升得快,但炉气温度反而升得慢。我们建议,为了保证均质质量同时节约能源,在正式生产使用前做不同直径、不同装炉量料温测温试验,以便制定更科学的热工工艺。

在确定风量后,风机的选型要考虑尽量低的风压但又要满足炉内的实际阻力损失,原炉型采用的是离心式风机,在相同风量的情况下风压较高;而新炉型采用的是轴流式风机,风量大于原炉型用的风机而风机电机的功率却小很多,这是节能的主要原因。同样在冷却室原炉型采用离心式风机(总装机功率150kw),新炉型采用轴流风机风量大,电机功率小(总装机功率55kw),没有现场对比统计数据,虽不能以装机功率的比例来计算节约量,但可以肯定的是,节电的效果可观。

炉子内衬轻型化和缩短均质周期时间是节约天然气耗量的原因。均质炉是周期性作业的热设备,减少炉子蓄热量可以减少热量消耗。

四、燃烧安全性

为了确保燃烧安全,彻底消除炉内爆炸的隐患,新炉型均质炉在天然气燃烧直接加热系统设计上作了如下工作:

1.供气管道设计符合欧洲燃气安全规定;

2.燃烧器配合特制燃烧装置达到在低于天然气着火温度和炉内强制循环气流环境,以及在燃烧负荷大范围调节的情况下,保证安全稳定燃烧。

3.小负荷点火以及数次点火失败后,强制炉内空气吹扫的程序设定。

五、设备改进项目

1.均质加热炉

炉体钢结构采用20#槽钢和5mm钢板组焊,采用气密性焊接;具有足够强度和刚性,满足大风量循环风机安装要求。

炉壁隔热保温采用密度较高的轻质隔热材料,并压实(压缩量20%),厚度300mm,保温隔热性能极好,炉壁表面温升≯25℃。取消原炉型炉底耐火砖砌筑结构。

内衬板采用2mm厚不锈钢板打孔穿钉与外壁钢板连接,每块内衬板错开交叠,完全解决受热膨胀变形问题。

炉内料架支撑及横梁均用12mm厚不锈钢板焊接而成,横梁与立柱不焊接,螺栓连接;解决了受热膨胀焊缝开裂问题。

炉门钢结构、保温隔热、内衬板与炉体相同,具有足够强度的刚性,四个气缸压紧,密封采用双刀双槽,密封材料采用加不锈钢丝硅酸铝纤维编织绳,密封性能良好。

炉门提升机构采用套筒辊子链传动,运行可靠,并设置炉门提升到位气缸插销锁住安全装置。

循环风机采用低风压大风量高温轴流风机,风量较以往均质炉大1/3,装机功率反而小45%,从而加热时间缩短、温度均匀性等主要热工性能明显得到提升;节能效果显著。变频控制根据炉内传热调整电机转速,从而调整循环风量达到最佳节电效果。

燃烧系统设计完全遵照欧洲燃气安全标准;燃烧器、燃烧系统阀件采用国内知名品牌,质量可靠,售后服务好,系统运行安全可靠。

烧咀功率的配置合理、加上控制软件的应用,具有足够大的加热功率来保证加热速度,同时可以在保温阶段减到足够小的燃烧负荷,以保证控温精度达到≤±2℃。

电控自动化程度高,具有温控、逻辑控制、连锁保护功能;选用国际知名品牌PLC,电器元件选用国内知名品牌产品,运行可靠。设计编制的软件保证了设备设计性能和可靠性。

2.冷却室

冷却风机采用五台轴流风机,总风量可达324000m3/h;是以往风量的1.5倍,而装机功率只是原37%,从而冷却速率加大,特别是有利小直径铸棒的冷却减少弯曲,节电效果明显。冷却水雾化喷嘴布置合理、喷嘴雾化效果好,在风加雾化水冷却时效果更好。

3.三维料车改进项目

车架钢结构强度的刚性好,传动机构安全系数高,运行可靠,故障率低。料架采用垂直升降机构,彻底避免加热炉内料架支撑立柱被拉歪倾覆的可能。

六、结论

均质炉组是铝加工熔铸的一项重要工艺生产设备,热工性能优良、设备安全操作性好和运行成本低的节能新型均热炉组的推广意义重大。