CA04顶部法兰机加工工装

王 军 王 伟

(.山东核电设备制造有限公司,山东 海阳 265118)

1 概述

CA04 模块顶部法兰板用来支撑RV支撑,法兰结构为正八边形,两平行边的距离为6000mm。该法兰分八片预制,拼焊成为一个整体后,再整体吊装并安装于CA04顶部。,整个结构总重约7t。4个支撑面经精加工后其厚度和公差要求为28.mm,同时,需要对RV 支撑预埋板部分与RV 支撑接触的表面进行精加工,加工总面积达到10.0m².

法兰面的加工技术要求为:顶法兰机加工表面标高为6000.;精加工表面的粗糙度1.6µm;四个机加工表面的平面度公差0.127mm,且在长度300mm范围内不大于0.0254mm;四个机加工表面与反应堆压力容器支撑架至少有70%的接触面;四个机加工面的法兰厚度为28.。

机床选用需要考虑施工环境,整个施工环境在RV容器腔内,空间狭小,所选机床须考虑既能将表面机加工,又不会与周围部件相干涉。根据需要采用便携式机床进行现场加工。

由于法兰面标高较高,机床自身高度达不到要求,同时机床加工时如果有悬空就会产生振动影响加工效果,所以需要对机床进行有效地支撑,且支撑的强度要达到一定大小。支撑架(工装架)与CA04法兰筒体焊接部位还要进行载荷计算,避免载荷过大使筒体变形。

2 工装架设计与分析计算

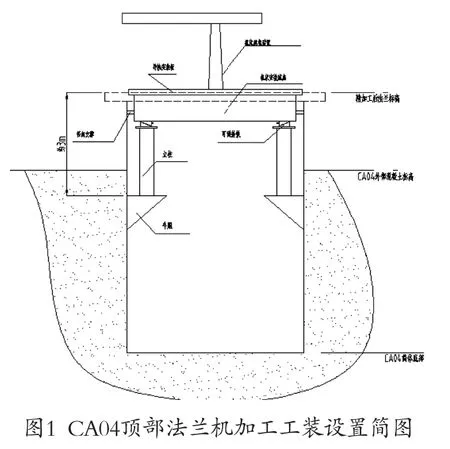

2.2 工装架结构设计。本文设计的工装架主体为钢结构,参照钢结构规范及AWS焊接标准,通过将型材、板材焊接或栓接成一个整体,为便携式机床提供稳定可靠地现场支撑。法兰加工工装架布置见图1。工装主要由牛腿、立柱、可调垫铁、机床安装底座、导轨安装板等几部分组成。在CA04筒体内壁上焊接8个牛腿,位置距离法兰表面约3m处。立柱与机床安装底座之间设立可调垫铁,可以快速调平安装底座。机床安装底座在调平后通过径向支撑和下面的焊接板(使用角焊缝与立柱连接)固定。径向支撑在机床安装底座的外端与CA04筒体顶紧后,内端使用螺母紧固。机床安装底座上面再铺设导轨安装板,安装板与机床导轨通过螺栓和顶丝来连接,顶丝用来调整机床安装水平,螺栓连接用于机床的压紧固定。立柱与牛腿、立柱与可调垫铁通过螺栓连接固定。同时在八根立柱之间增加斜撑,确保整体工装的稳定性。为了现场使用方便,在设计的时候考虑使用悬臂吊,因此在机床安装底座中间设置吊车安装底座,使用中间立柱支撑到筒体底部,并使用工字钢径向支撑中间立柱。考虑到运输方便,将工装架的机床安装底座一分为二,在组装时使用螺栓连接。

2.3 工装架安装与使用。1.工装架运输到现场后,在组装平台上将机床安装底座使用螺栓连接到一起;2.复测现场水准仪测量法兰标高,计算牛腿焊接高度,焊接固定牛腿;3.安装紧固八根立柱;4.安装紧固调整垫铁;5.焊接立柱之间斜撑;6.整体吊装机床安装底座与中间立柱并紧固中间立柱底座,焊接中间立柱径向支撑工字钢;7.扭动调整垫铁调节螺栓,使机床安装底座平面度达到2mm以内(使用激光水平仪测量平面度);8.焊接连接可调垫铁与机床安装底座;调节固定径向支撑;9.安装紧固导轨安装板和机床X轴导轨。

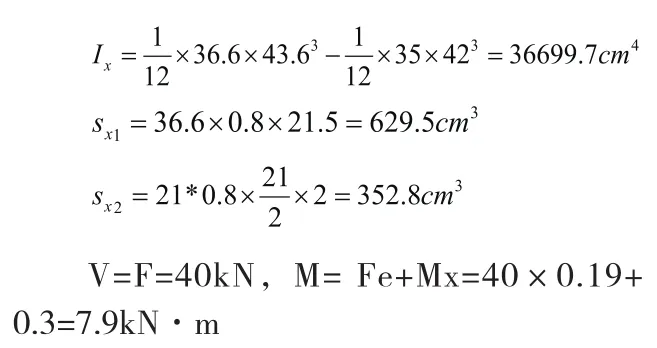

2.4 工装架与筒体焊接部位载荷计算。由工装架结构看,工装架与筒体焊接部位(牛腿)主要受弯剪作用,与CA04内壁的焊接的牛腿上的焊接板的厚度为30mm,焊脚高度为8mm,焊缝有效长度至少为300mm,工装设计总重小于5吨,机床重量约为3吨,经计算,焊缝受力情况满足强度设计要求。分析计算如下:

F=9.8kN,考虑到对中间圆盘及各种连接板的简化,为保守起见假设轨道板的整个重量由牛腿承受,则取F=40kN进行计算,则M=Fe+Mx,焊缝长度为436×366的矩形,焊角为8mm。

焊缝强度验算过程如下:

最大正应力:

最大剪应力:

由以上计算结果可知,8mm焊角高度角焊缝完全满足强度要求。

结语

本工装架结合实际情况,为现场便携式机床提供了一种稳定可靠的支撑,其制造方便简洁,考虑了现场承重及安全需要,为大型法兰的现场机加工提供了有力保障,同时也为其他大型法兰加工加工工装提供了资料和借鉴意义。

[1]GB 50017-2003,钢结构规范[S].

[2]刘鸿文.材料力学[M].北京:高等教育出版社,2004。