别具一格的植绒印花

广州市蓝坊纺织设备有限公司

将纤维粉末(由废纤维通过磨碎或切断得到的短纤维,长度一般为0.03~0.5厘米)垂直固定于涂有胶粘剂的物体或基材上(如塑料、木材、橡胶、皮革、纸张、布匹等),这种将短纤维固定的方法称为植绒。工业上采用的主要有机械、静电二种,目前以静电植绒为主。静电植绒是棒状的短纤维绒毛在电场中的一个电极上由于静电效应得到一个电荷后,移动到相对应的极上,由于偶极特性,绒毛会按照电力线的方向排列成行,并且垂直于相对应的基材表面,借助于胶粘剂而粘接并固定。植绒产品工艺简单、立体感强、成本低,因此广泛应用在橡胶、塑料、人造革、装饰产品上,特别是对于小批量的旅游产品更显示出它无比的优越性。在鞋帽、童装、商标、服饰上采用植绒图案装饰,会使其风貌别具一格……

静电植绒

植绒印花是把称作纤维短绒的纤维绒毛按照特定的图案粘着到织物表面的印花方式。该工艺分两个阶段,首先,用粘合剂而不是染料或涂料,在织物上印制图案,然后把纤维短绒结合到织物上,纤维短绒只会固定在曾施加过粘合剂的部位。

把纤维短绒粘附到织物表面有两种方法:机械植绒和静电植绒。在机械植绒中,当织物以平幅状通过植绒室时,纤维短绒被筛到织物上。机器搅拌时会使织物振动,纤维短绒被随机置入织物。在静电植绒时,给纤维短绒施加静电,结果粘到织物上时几乎所有纤维都直立定向排列。比起机械植绒,静电植绒的速度较慢,成本更高,但可产生更均匀、更密实的植绒效果。

用于静电植绒的纤维包括实际生产中应用的所有纤维,其中粘胶纤维和耐纶两种最普遍。大多数情况下,短绒纤维在移植到织物上前先要染色。静电植绒在纺织行业也称为静电纺织,和传统中的老法立体效应织物生产相比,具有生产工艺简单、速度快、生产成本低、花色品种多、适应性广等优点,为植绒产品展现出无限广阔的前途和很好的经济效益。

静电植绒的原理是利用静电效应进行植绒。由于经过一定电着处理的绒毛在静电场作用下产生极化和驻极而带电,带电绒毛经转动、振动、平动等复杂运动,最后作直立定向运动,依靠电场力而植入涂有粘合剂的基材表面。尽管目前植绒产品繁多,设备也各不相同,植绒工艺流程大体如下 :

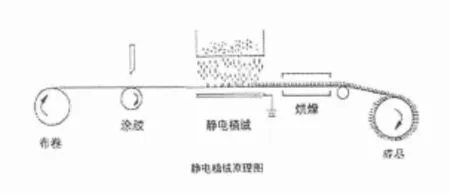

进料→涂刮粘合剂→静电植绒→焙烘→刷毛→后整理→成品

绒毛的植入一般有自上而下的植毛方式(下降法)和自下而上的植毛方式(上升法)以及侧飞式等。虽然植入方式不同,但绒毛在电场中的运动情况却是相似的。

图1 静电植绒原理图

如图所示,上极板(位于料斗下)是一块板型金属网框,下级板是一块金属平板托架,上面铺着涂有粘合剂待植绒基布,上、下2块极板分别用导线连接在高压静电发生器上的正、负输出端。料斗中的绒毛,随供毛轴的旋转,落到金属网负极上。因绒毛在降落过程中与负极接触而带电,导致部分绒毛按电场方向排列,同时绒毛在电场中发生极化,与负极极性相同的电荷,集中在远离负极的一端,而正电荷却集中在靠近负极的一端,当绒毛与负极接触时,由于电极的导电率比绒毛高,在纤维中产生一定的导电电流,绒毛会产生净负电荷,使绒毛在电场中具有很大的伸直度和飞翔性,以较高的速度垂直下落到涂有粘合剂的基布上,形成精美的绒面图纹。植绒完毕后进行烘燥处理,使绒毛、粘合剂和基布牢固结合。在植绒后虽吸去浮绒,但在间隙中还有残余绒毛,一般采用毛刷逆基布运动走向的方式,进行一次刷毛清洗。采用机械拍打、吹风等方式结合进行处理,效果更佳。如不需后整理加工,则刷毛后即可得到成品。后整理的目的是锦上添花和提高产品附加值。

除了植绒印花或用短绒印制图案外,植绒工艺也被广泛用于可覆盖整个织物表面的整体植绒工艺。根据所用的纤维和植绒工艺,植绒织物的外观可以是仿麂皮或是立绒,甚至是仿长毛绒。这些织物被用于制鞋、衣着、仿长毛绒织物、船甲板上和游泳场所的防滑贴附织物、手提包和皮带、床单、家具布、汽车座椅以及大量其他用途的织物。所用纤维和粘合剂必须适合产品的最终用途。整体植绒织物上粘合剂的透气性是一个重要因素。一些总体上符合要求的粘合剂从另一方面讲可能几乎是完全不透气的(这是布满在整个织物表面以吸住短绒的粘合剂薄膜的原因)。对于某些产品,如鞋子、内衣、衬衫和上衣等,穿着这些织物是十分不舒服的。要判断织物的相对透气性,可以拿一块足够大的织物紧紧地贴在你的嘴前,向它呼气。如果透气性好,你只要稍用力,就能把气吹过织物。

彩色静电植绒印花原理及工艺要点

生活中,人们对静电的危害都有一定的了解,比如服装的静电会让人时时被“电击”,因此人们对如何预防静电的危害非常重视。但通过合理的技术,静电也能给人带来不少好处。比如静电除尘、静电复印、静电纺纱、静电植绒等,都是利用静电造福人类的良好例证。特别是静电植绒技术,具有工艺简单、生产效率高,立体感强,生产成本低,无环境污染,产品应用范围广,经济效益好等优点,成为纺织工业中引人注目的亮点。

静电植绒印花技术在我国已经广泛应用于服装,鞋帽和各种商标标贴,近年来在床上用品、室内装饰、工艺摆饰等方面也开始试用,取得了非常好的装饰效果,远远高于电脑绣花产品。国外,在奔驰、宝马等名牌高级轿车中,许多地方可以见到植绒产品,所以,有人说植绒就像化妆,可以让难看的东西变得漂亮了。总之,静电植绒技术的开发前景非常广阔,为此下边介绍几种彩色植绒丝网印花工艺,会得到和传统印花完全不同的效果,得到别具一格的新鲜感。

1.热升华染色法

热升华染色法是依靠热升华染料受热变成气态对绒毛纤维具有扩散和亲和力的作用,来完成着色的一种染色工艺。其方法是将升华染料加在植绒粘合剂中,在植绒上胶时,染料也随胶涂布在基材上,待植绒后焙烘时,固化与染色同时完成。染料从粘合剂中升华为气态而逸出,转移至绒毛上。

工艺流程为:

对基布进行套色刷胶→植绒→烘干→焙烘→染色

工艺要点:

(1)选择在高温下,升华性能好的染料,拼色时,各色染料应具备近似的升华性能。

(2)染料对绒毛的亲和力应大于对基布、粘合剂等的亲和力。

(3)选用无色绒毛,经焙烘、染料正常发色后,纤维色泽鲜艳。

(4)若采用有色绒毛可根据拼色原理进行拼色植绒,如基布底浆为蓝色染料,绒毛为黄色,则焙烘后最终可得到绿色绒毛。

(5)对基布选择也很重要,若为棉布,升华染料对棉布不染色只是沾色,染料大部分上染绒毛上,绒毛得色较深且浓艳;若基布为涤纶织物,染料对绒毛和基布均都上染,因此,绒毛得色量减少,得色相对较浅。

(6)大多数丝网印刷企业的设备都可使用,减少资金投入。

2.热转印法

此法是采用全面积植入无色绒毛,然后用分散染料进行热转印。转移印花的基本生产方法是先将适用的染料制成色墨,然后印制成花纸,再将花纸与植好的绒毛重叠在一起加热加压或减压,纸上的图形内所含的染料就会升华成气相状态转移到绒毛上。所需转印纸可从市场购买也可自行印制。

工艺流程:

对基布全面积植入无色绒毛→烘干→印制转移印花纸→带绒毛基布与印花纸重叠→加热加压→揭去印花纸→印花完成

工艺要点:

(1)此方法要选用尼龙或涤纶绒毛,涤纶绒毛效果最佳。

(2)转移印花用染料选择分子量一般不宜超过350,250-270之间较为合适。另一方面各种染料的升华点,转移和扩散性能接近,才符合生产要求。

(3)对转移印花用纸的要求:具有足够强度,能耐220℃高温,在30秒以上,表面光洁,不沾灰尘。气相染料对纸片亲和力要低,一般可用胶版纸、邮票纸或专用转移印花纸,其规格为55-80g/㎡。

五种不一样的植绒方法

1、平面物体的机械植绒

在预先涂刷静电植绒胶的基材安放机械拍打机上,在基材的上方装有绒毛加料器,绒毛依靠自身的重力从加料器中加到已涂胶的基材表面上,拍打机的拍打杆在四面拉紧的拍打机的毯子下面转动,由此带动基材做上下的振动。这种振动有利于绒毛的固定(植入),并使之做更直立的定向排列。这种方法可以免除购置静电植绒设备。

2、平面物体的电力植绒

电力植绒分为交流电静电植绒和直流静电植绒。

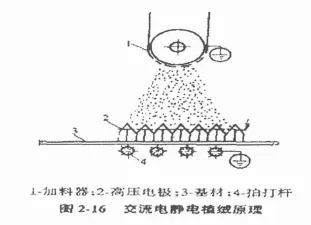

(1)交流电的静电植绒如图2所示:植绒毛从加料器中下落并经过设置在基材上方的高压电极时接受了电荷,使其绒毛的运动产生了冲力,高压电的作用可使绒毛排列整齐。由于电源所供电流的频率是在两个方向皆有变化,所以,在涂胶基材方向,交流电所给予的动能却是较小的。因此,绒毛植入胶层的能量还是需要拍打机拍打杆给予的,这同上述的机械植绒类同。

图2 交流电的静电植绒示意图

(2)在内部装有加料的辊筒和防止绒毛“架桥”的装置的上方,安装贮料器放在夹层的楼板上,贮料器的这些装置用非导体和绒毛加料器的轮轴相连接,可以人工手动来操纵,它的上面装有计时器或光电池来控制绒毛堆积的高度,用两个装置串联在一起。加料器设置在可用电动机来调节高度的支架之中,其中含有两个可转动毛布轮子,它们可用调速装置来驱动快慢,在加料器轮子下方装有兼作带有高压电的平板电极的筛框构成,加料器轮子上装有桨形或圆形的刷子在其上方不断进行拂扫。筛框中配备各种不同网目的筛网,根据绒毛的不同分别选用,穿过筛网扫下的绒毛都会均匀带电,并向着涂有胶层的基材方向移动,如果绒毛植入质量合格,设置的拍打杆可以备而不用。若是质量不理想,可以开动拍打杆使其基材振荡,使绒毛排列合格植入。基材和设备的机架都要一起接地,由于两平板电极间产生理想状态的均匀电场,其中一个在非常低电场下操作。

3、立体物件的静电植绒

手提式静电植绒机具有小巧、灵活、轻便等特点,故可对立体物品进行立体植绒,可根据植绒图案的位置作随意移动。如儿童玩具用模具制作完成塑料小狗、小猫等,要想给它们穿上毛绒绒的外衣,即可在塑料狗表面涂胶后进行立体植绒了。蓝坊印花机手动植绒机的贮绒器内装有绒毛,用一根软管与电源相连,因为采用了新型的电子元件,可调至高电压(如最高高压可为100kV,允许小电流通过)装在手柄中,手柄处设有电源开关。被加工件可固定在一个支架上或可旋转的工件台上,这种转台装置可适应于旋转对称制件、不规则制件和空心制件等进行静电植绒。