谈预制T 梁混凝土质量控制

边晓明 刘小翠 王 涛

(葛洲坝集团试验检测有限公司,湖北宜昌 443000)

1 T梁施工配合比方案确定

1.1 原材料

对所需材料的技术指标检测,确定其性能可用于C50混凝土配合比拌制。

1)碎石:采用岔二河骨料场生产的5 mm~10 mm,10 mm~20 mm碎石,掺配比例为3∶7;2)砂:洞庭湖中粗砂,含泥量小于3%;3)水泥:重庆海螺 P.O42.5R早强硅酸盐水泥、兴山三峡P.O52.5普通硅酸盐水泥;4)掺合料:襄樊电厂Ⅰ级粉煤灰;5)外加剂:山西康特尔精细化工有限责任公司生产的聚羧酸高效减水剂,掺量为1.5%;6)水:岔二河附近山泉水。

1.2 配合比方案优选

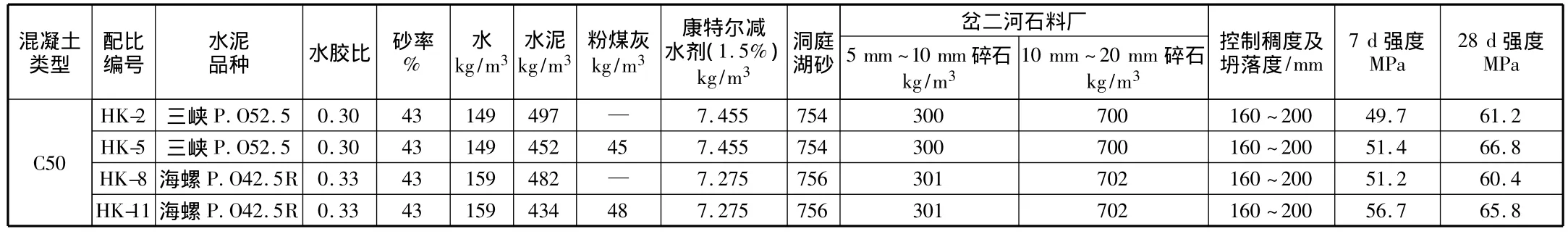

根据JTG/T F50-2011公路工程桥涵施工技术规范的规定,C50混凝土的标准系数取6,计算得出的配置强度为59.9 MPa。室内根据原材料类别进行组合,共组合成4组拌制方案,4组配合比的28 d强度均能满足配置强度要求,4组拌制方案的基准配比具体参数见表1。

表1 C50混凝土配合比参数表

HK-2,HK-5与HK-8,HK-11之间的28 d强度差别不大,采用P.O52.5水泥并没有过多的优势,其7 d强度较之后两组偏低,不利于预制梁的张拉及养护,再综合P.O52.5的材料供应成本高,厂家供货难度大,工程所处位置常年气温低,昼夜温差大,霜冻时间长等特点,优选采用P.O42.5R水泥。

HK-2与HK-5,HK-8与HK-11分别比较,其两组比较的后者强度均大于前者,10%的粉煤灰起到了关键作用,52.5水泥及早强水泥前期水化热、需水量大,但水泥用量较大时,会产生有害气泡,再加上外加剂共同作用,造成混凝土含气量超过规范极限,混凝土密度偏低,强度偏低等不良危害。在配合比HK-5和HK-11中均替代10%粉煤灰既没有影响水泥混凝土的强度,反而通过改善水泥水化热降低了高水泥混凝土中的有害气泡量,提高了混凝土拌合物的强度及混凝土外观。综上所述,经过4组配合比的比选,优先选取HK-11配合比进行C50预制T梁混凝土配合比。

2 T梁混凝土质量控制措施

2.1 原材料质量控制

1)水泥、粉煤灰、外加剂均属项目部主供材料,材料进场后必须经试验室检测合格后方可使用,检测结果不明确前不准许使用,散装水泥每批次、每500 t检测一组,粉煤灰每批次、每200 t检测一组,外加剂每批次、每100 t检测一组;2)碎石采用岔二河料场生产的5 mm~20 mm碎石,要严格控制料场石料原材,严禁使用料场第一台阶以下石料用于制梁备料,碎石经试验室检测后运至梁场,每400 m3检测一组,碎石石粉含量严格控制在0.5%以下,骨料母材饱水抗压强度不小于100MPa;3)梁场配备骨料存放仓,避免骨料因雨雪而改变骨料含水和石粉量;4)严格控制洞庭湖砂来源,防止河沙质量波动,减小制梁混凝土控制的难度及质量风险,每300 m3检测一组;5)钢筋进场后及时报检,检测钢筋原材质量,每批次、每60 t检测一组,在施工中每300个焊接接头取一组焊接试验试件,焊缝长度为单面焊不小于10D、双面不小于5D,焊缝厚度不小于0.3D、焊缝宽度不小于0.8D;采用套筒连接,每500个接头取一组连接接头,一组3根;6)锚具、锚盘、夹片每批次进场检验一次,每检验批代表数量不超过100套;钢绞线每批次进场检验一次,每检验批代表数量不超过60 t;7)预应力波纹管每批次进场检验一次(每检验批代表数量不超过10 000 m2),不同直径为不同批,取样数量不少于5.0 m。

2.2 混凝土模板及钢筋加工

1)预制T梁的模板加工是非常重要的,其质量的好坏直接影响T梁的质量及尺寸,必须满足T梁尺寸的精度,本工程为专门模板厂家订做,经现场验收合格后运至工程地点。a.预制T梁的模板的强度、刚度和稳定性需通过试验对其进行验证,确保结构的设计形状,断面尺寸及模板各模块之间的准确性。b.预制T梁的模板内侧必须光滑平整,接缝严密,不允许过分开孔,避免因开口流浆而影响混凝土的外观及强度,模板的形式要便于装拆、便于清理,保证安全。c.拆除模板时间根据季节不同有所变化,本工程在夏季6 h拆模,秋冬季18 h~26 h拆模,具体拆模时间根据当季平均气温而定(混凝土抗压强度大于2.5 MPa)。d.脱模剂:脱模剂需采用水溶性脱模剂或者消泡脱模剂,最大限度改善T梁混凝土外观。2)钢筋加工及安装。a.钢筋到场后核对其材质及型号,对原材钢筋进行取样,确保原材后,在绑扎钢筋笼时进行接头检测,接头一般采用焊接或套筒连接方式。b.钢筋与预应力钢绞线位置相冲突时,先保证预应力钢束位置,再做荷载计算确定钢筋调整后的位置。c.在模板加工及制安前对施工作业人员进行详细的技术交底。

2.3 混凝土拌制

1)预制T梁混凝土拌制必须采用集中拌合方式,开仓前应做相应的准备,施工队伍及项目部工管部对所有原材进行清点准备,试验室对地材进行相应检测,施工队伍开具开仓申请,试验室对施工配合比进行调整(根据混凝土浇筑前粗、细骨料含水率),队伍按配比拌制混凝土;2)混凝土拌制用水与混凝土养护用水均必须使用同一水源;3)混凝土浇筑时间宜控制在3.5 h内;4)外加剂的存储地点应优先采用避光设置,避免强光照射改变外加剂成分,外加剂的加料精度在±1%以内。

2.4 混凝土浇筑

影响混凝土浇筑质量的因素主要有浇筑方法、振捣方式,预制T梁混凝土浇筑前需对指定的混凝土浇筑工艺进行试验性验证,通过浇筑一些混凝土小构件验证其可行性,适当调整两者的方式方法,确保正式T梁浇筑时的质量,严抓过程控制。

1)预制T梁混凝土浇筑采用两端分进浇筑,一端主浇,一端辅浇,两端混凝土浇筑交汇点在辅浇一侧4 m~6 m,为减少混凝土内部气泡对混凝土强度的影响需在侧模配以附着式振捣器加强振捣;

2)分层布料、振捣,分层厚度宜控制在30 cm左右,两层浇筑相隔宜在1 h以内,单层混凝土必须振捣密实后方能浇筑后一层,以确保混凝土的密度在可控范围之内;

3)混凝土单层采用分段浇筑,两段浇筑的时间必须有保障,一般控制在1 h之内,为确保混凝土浇筑的连续性,应备有备用混凝土拌合站,避免因为混凝土拌合站系统故障或动力电源断电引起的浇筑中断;

4)预制T梁的马蹄及腹板部分均为混凝土浇筑的最难控制点,本工程采用先浇筑马蹄部分,后浇腹板,并且购置小直径的插入式振捣棒,用于马蹄及腹板部分的振捣。混凝土入模后需及时充分振捣,不得漏振,不得在振捣中触及钢筋、模板、波纹管、制孔器等固定件,不得过振;

5)预制T梁混凝土浇筑时,腹、翼板交界处容易出现纵向裂纹,为避免该裂纹的产生,可在腹板混凝土浇筑完后略停一段时间,使腹板混凝土充分沉落,最后再浇筑翼缘板,腹板混凝土与翼板混凝土浇筑间隔应控制在1 h以内,并及时整平、收浆;

6)在混凝土T梁的整个浇筑过程中,应派专人负责模板的检测及巡视,防止漏浆、走模、钢筋松动钢板支座位移等现象的发生;

7)严格控制每层混凝土的浇筑时间,在混凝土拌合站产能足够的条件下,尽量采用多台泵车同时浇筑,尽量减少混凝土运输及拌合的时间;

8)在混凝土浇筑过程中制作不少于5组试件,3 d,7 d,14 d各一组,28 d两组。

2.5 混凝土养护

混凝土配合比室内养护条件为(20±2)℃,但现今已经10月中下旬,晚间与白天气温相差十几摄氏度,夜间温度最低已经降至6℃,白天中午气温可回升到20℃以上,昼夜温差大怎么保证混凝土的养护是必须解决的问题,无保障势必会影响T梁混凝土强度。

施工队伍必须拿出相应的养护方案,如混凝土养护采用自然养护或蒸汽养护相结合,规定好养护时间、季节变化、人员、方式、洒水间隔、控制措施等等。

为保证梁面湿度,设专人按时浇水养护,梁体养护用水与拌制梁体混凝土用水相同,养护用水温度低于混凝土表面温度时,二者温差不得大于15℃,避免温度应力对梁体产生影响。

2.6 拆模

先拆除拉杆、横隔梁连接及支架垫木,用方木支住每道横隔梁,然后从两端模开始,依次向中间拆模。当混凝土强度达2.5 MPa时拆除非承重侧模,承重模板拆除须待混凝土强度达设计强度75%时进行,拆除后应及时整修方可再拼使用。

2.7 张拉

1)钢绞线到现场查验合格证及材质书,确保钢绞线的外观质量,对短时间内不计划使用的钢绞线需放入钢筋仓库,防止锈蚀,放置的位置尽量远离油污,防止污染。2)在穿钢绞线时需对每根钢绞线的两头进行编号,确保钢绞线对应的锚孔一致,避免钢绞线相互交叉,两头预留一定的张拉长度,穿好钢绞线并套好锚盘,严格控制夹片的套取位置,避免因夹片位置不合适造成集中应力破坏钢绞线。3)当混凝土构件达到设计要求的张拉龄期强度,弹性模量不低于2.8×105MPa方可进行张拉。4)张拉机具设备及仪表由专人使用和管理,并定期维护和校验。5)配置便携式张拉计,张拉时对钢绞线进行对称张拉,张拉力通过压力计读取、引伸量通过张拉计读取,张拉时应量测各级荷载下的伸长度,测量每根钢绞线的引伸量。

2.8 压浆质量控制

1)本工程的预制T梁长度均为30 m,压浆压力最宜采用0.5 MPa~0.7 MPa压力,压浆材料采用武汉比邻生产的压浆料,其水胶比已经确定,施工过程中严格控制材料与水用量。2)注浆压力持续时间必须保证,压浆分两次,第一次压浆后水泥浆充分泌水而又未初凝进行第二次压浆,两次压浆均需保持同等压力。3)压浆料试件每工班做2组(40 mm×40 mm×160 mm,每组3条),标准养护28 d,其抗折、抗压强度均需满足设计要求。

3 结语

1)C50预制T梁混凝土配合比应综合材料供应、施工工艺、工程气候等条件进行优选;2)施工过程中对进场原材料进行严格质量检测,杜绝不合格材料进场使用;3)施工中各环节控制需点点到位,按工序施工才能确保混凝土质量。