激光毛化技术及其在电解电容器铝光箔生产中的应用

刘杰

(新疆众和股份有限公司 乌鲁木齐 830013)

1 激光原理及其应用

1.1 原理

激光的原理早在1916年已被著名的美国物理学家爱因斯坦发现,1960年首次被成功制造。

科学家在电管中以光或电流的能量来撞击某些晶体或原子易受激发的物质,使其原子的电子达到受激发的高能量状态,当这些电子要回复到平静的低能量状态时,原子就会射出光子,以放出多余的能量;而接着,这些被放出的光子又会撞击其它原子,激发更多的原子产生光子,引发一连串的“连锁反应”,并且都朝同一个方前进,形成强烈而且集中朝向某个方向的光。激光几乎是一种单色光波,频率范围极窄,又可在一个狭小的方向内集中高能量,因为这一特性,激光得以在工业领域被广泛应用。

1.2 激光器及原理及其分类

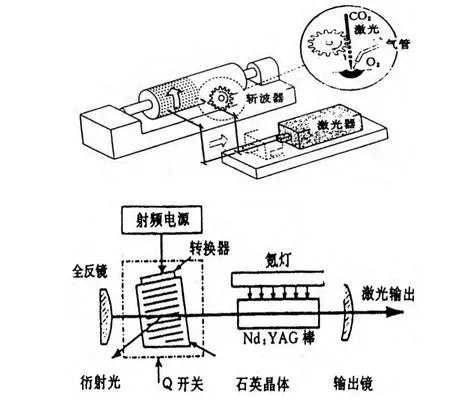

激光器是利用受激辐射原理使光在某些受激发的物质中放大或振荡发射的器件,各种激光器的基本工作原理均相同,有激励(或抽运)源(也称泵浦源)和工作介质(增益介质)两个部分。激励是工作介质吸收外来能量后激发到激发态,为实现并维持粒子数反转创造条件。激励方式有光学激励、电激励、化学激励和核能激励等。工作介质具有亚稳能级是使受激辐射占主导地位,从而实现光放大。

常见的激励源包括:光学激励(光泵)、气体放电激励、化学激励、核能激励等四种。

工作介质则分为固体(晶体、玻璃)、气体(原子气体、离子气体、分子气体)、半导体和液体等。

1.3 激光的应用

激光技术针对金属和非金属材料以及热加工和冷加工均可应用。热加工金属材料进行焊接,表面处理,生产合金,切割均极有利.冷加工则对光化学沉积,激光快速成形技术,激光刻蚀,掺染和氧化都很合适。其中,激光技术应用于钢铁轧辊表面的毛化处理的技术从上世纪九十年带开始研究应用至今,得到了快速发展和广泛应用。

2 钢铁轧辊表面的激光毛化技术

2.1 钢铁轧辊的表面毛化处理

轧辊毛化,就是对轧辊表面进行的粗糙化处理,也叫打毛,以获得很宽范围的粗糙度指标。

用经过表面毛化处理的轧辊轧制的毛化薄钢板在制造业中有着极为广泛的应用,特别是在汽车和家电行业。毛化冷轧薄钢板是由表面经毛化处理的轧辊轧制而成。轧辊表面毛化的形貌特征对最初的轧机轧钢生产和成品钢板的深冲性能、涂妆等工艺性能影响极大。这是因为在冲压成形过程中,毛化钢板上的致密微小凹坑可均匀储存润滑剂,提高薄钢板的深冲性能,产品的成品率大幅提高;同时毛化表面凹凸的形貌使钢板表面增大了与涂料的接触面积,增强了油漆的附着能力。

2.2 毛化技术优势的机理

(1)表面钉扎强化,形成刚柔相济的复合结构,毛化坑位错密度高,对滑移起了阻塞、弥散的作用,延缓微裂纹的萌生和发展,提高了深冲性能。设计微坑二维几何分布,有可能调整钉扎方向性,减小板材的各向异性。

(2)毛化点还有减小辊面热处理变形,减小残余应力集中,减少辊面剥落的优点。

(3)在轧制过程中,毛化辊面改善板辊接触咬合条件,可增大轧机压下量和轧制速度,轧制中熔凝微坑储油又利于板辊分离,减少粘连、划伤,改善板形。

(4)提高涂镀层强度与结合力:扩大了部件表面积(30%~70%);减少铬层与基体界面剪切力;毛化点高位错密度有利于镀层原子渗透。

2.3 轧辊毛化技术的分类

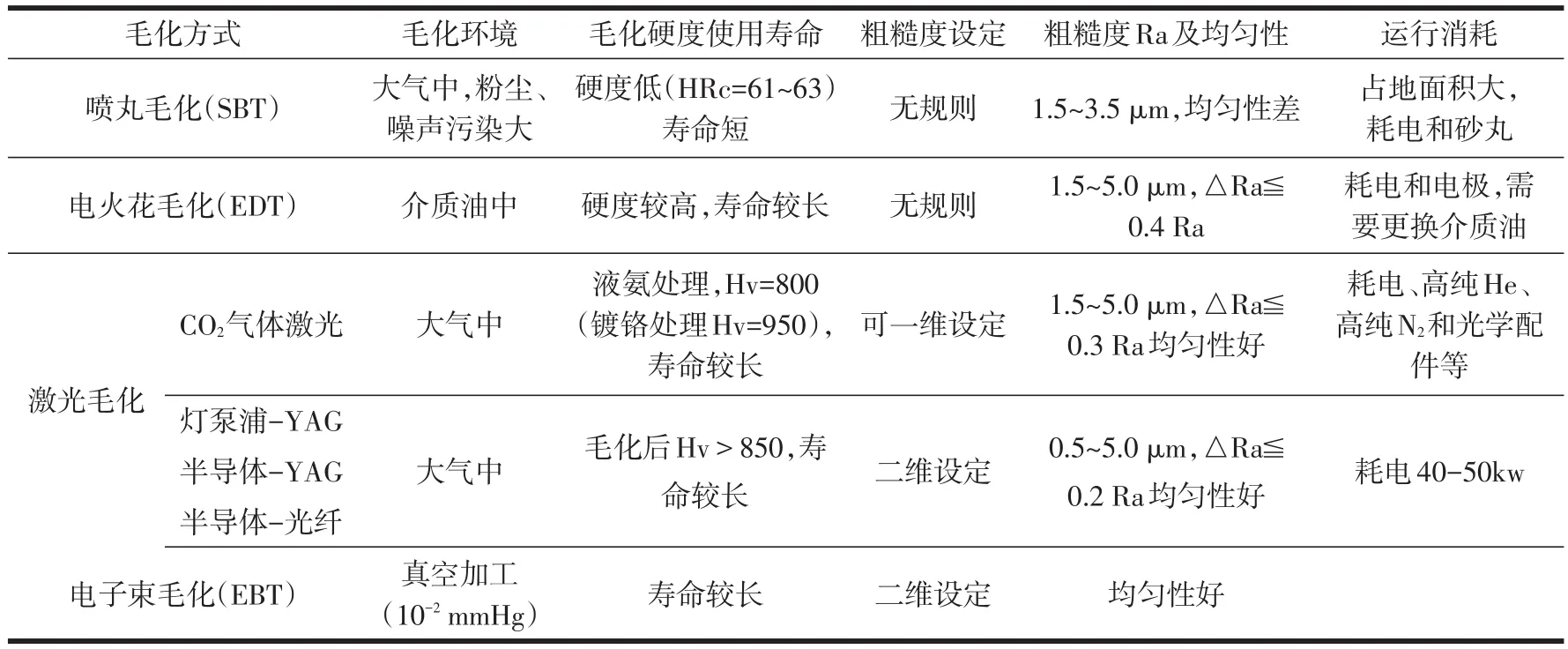

轧辊毛化技术的分类见表1。

喷丸毛化的毛化过程及结果是随机且不均匀、不可控和难再现,所能得到轧辊表面粗糙度Ra的范围在1~6μm之间,其他粗糙度值难以实现。毛化过程中产生的塑性变形主要依赖于喷丸颗粒与轧辊表面的相对硬度,这就限制了硬度高、耐磨性好的轧辊的应用,所以喷丸毛化的轧辊不能满足大工业生产中长时间连续轧制的工艺要求,已经逐渐淘汰。

表1 轧辊毛化技术的分类表

电子束毛化时轧辊必须在高真空中旋转,技术难、成本高,目前尚处于研究阶段,只有德国和日本在进行半工业试验,还未推广进入工业化的实际应用。

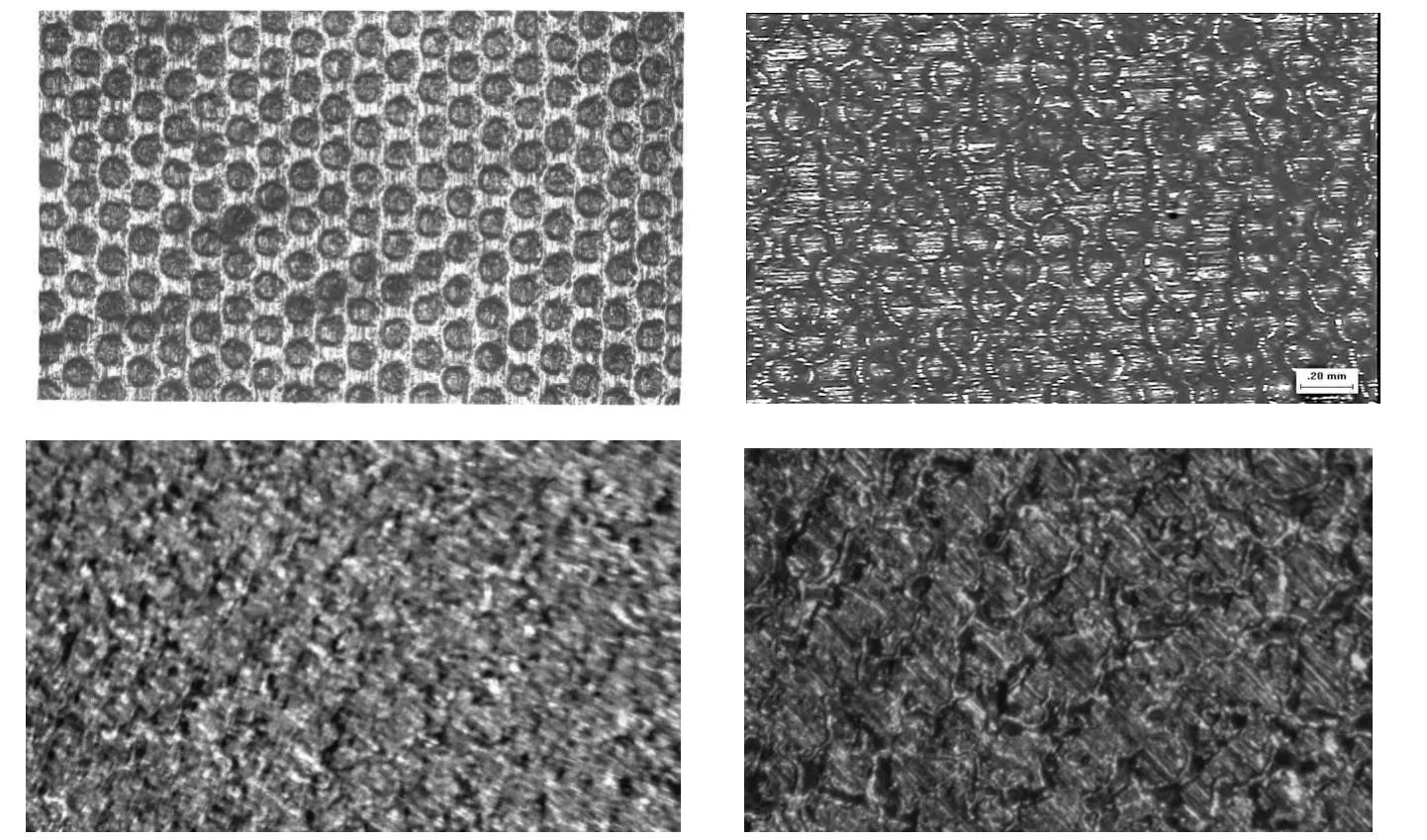

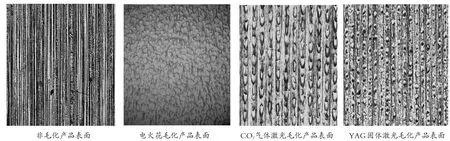

电火花毛化和激光毛化工艺得到的毛化点粗糙度范围大,峰值密度大,均匀性好,毛化效率高,开始取代喷丸毛化技术。而激光毛化技术相对于电火花毛化技术,占地面积小,设备购置费用低,运行和维护费用小,作业时无废油等排出,有利于环境保护,节省三处理投资。激光毛化钢板表面的小凹坑可根据工艺要求形成各种特殊形貌,有利于冲压成形时储油和捕捉金属碎屑,防止冲压划伤,保证冲压零件表面光整,同时减少冲压用油量,与电火花等加工技术相比,深冲性能更为优良。因此,激光毛化技术得到了更为广泛的应用和快速的发展。

图1 各种毛化技术轧制的钢板的微观形貌

4 激光毛化及不同技术的分析

轧辊在毛化加工之前,需经磨床磨削加工,去除肉眼可见的全部缺陷,使轧辊表面粗糙度值Ra=0.2~0.4μm范围内,且表面的粗糙度要均匀。然后采用高能量脉冲激光束聚焦照射在匀速旋转运动的轧辊表面,形成若干有序或无序排列的微小熔池,同时辅以一定成分和压力的气体,沿某角度侧吹熔池中的熔融金属,使其按要求堆积到熔池边缘。激光脉冲作用停止后,熔池熔融金属靠轧辊自身热传导作用迅速冷却,形成表面硬化的坑边凸台和微坑结构。与此同时,光纤激光脉冲束在滑台的带动下以一定速度匀速沿轧辊轴向运动,在整个轧辊表面上形成若干有序或无序排列的相变质点(毛化坑和坑边凸台)。在薄板轧制时,轧辊表面的凸台部分转印到薄板表面,并具有一定的粗糙度。

激光毛化技术从开始研制发展至今,已经成熟应用的有CO2激光毛化系统、灯泵浦-YAG激光毛化系统、半导体-YAG激光毛化系统和半导体-光纤系统。

图2 灯泵浦-YAG激光毛化系统原理图

3 激光毛化技术在电解电容器铝箔生产中的应用

3.1 电解电容器铝箔及其生产过程中的一些难点

铝电解电容器用铝光箔是制造铝电解电容器的基础材料,由99.995%以上纯度的高纯电解铝经过板锭铸造、热压延、冷压延以及精整、热处理生产而成,铝光箔通过后续的电化学腐蚀增加表面积、化成形成致密氧化膜而制成电极箔,电极箔经卷绕等制成电容器。

由于是用高纯铝作为原料,加之下游电化学腐蚀工艺对于铝光箔的织构的要求而需要在冷压延过程中,尤其是成品道次的压延过程中,采用小压下量轧制,使得电解电容器铝光箔的轧制里非常小,甚至低于铝轧机为防止轧辊间打滑而设置的最低限,这样就会导致轧机卸荷停机,使轧制过程无法进行。

图3 铝光箔沾箔情况

此外,生产工艺要求在铝光箔轧制完成后进行高真空、高温度、长时间的退火过程,这一过程会导致铝光箔出现“粘箔”的情况,在下游的生产过程中铝箔会出现因挣脱“粘连”而造成的横向皱褶,见图3。

“沾箔”形成的皱褶会造成铝箔在腐蚀过程中“打折”,最终在化成过程中出现横向开裂,因此属于致命缺陷。

在进行真空退火时,铝箔表面含有的轧制油份等不能及时挥发,在高温状态下碳化,进而将铝箔层与层之间粘连在一起。

铝箔表面粗糙度高时,箔卷的层与层之间有“缝隙”,其间的油膜在加热时更容易挥发,不容易沾箔。

此外,铝光箔下游的电化学腐蚀工艺对铝箔表面的微观形貌也提出了高粗糙度、高均匀性的要求,而这些仅仅依靠磨床的磨削不能完全满足要求。

3.2 轧辊毛化技术在生产中应用的实践和总结

自开始生产铝光箔以来,我公司铝箔产品与国外同类产品比较,存在表面微观纹路不均匀和粗糙度不一致、板型差、“退火粘连”严重等缺点,导致产品品质及成品率降低,而这些问题都与铝箔表面微观形貌有直接的关系。为了解决或降低上述问题对我公司高压箔的影响,我们借鉴钢铁行业厂在薄板生产中应用“轧辊表面激光毛化处理技术”来减轻钢带“退火粘连”的经验,率先在铝箔加工行业应用了轧辊表面激光毛化技术。

图4 不同毛化技术的产品应用图

(1)在轧制过程中轧辊毛化面复印到产品表面后,产品表面外观均匀,能稳定保持工艺要求的粗糙度,提高和稳定了轧制力(尤其是高压产品使用非毛化辊时,轧制过程中轧制力小,容易导致板形不易控制的问题),便于板形控制,提高了板形质量。

(2)毛化轧辊所轧制的产品表面微观纹路的一致性和均匀性优于非毛化轧辊轧制的产品表面,毛化点的存在使铝箔卷的层与层之间有微观的均匀“空隙”,从而有效减轻了铝箔的“退火粘连”。

(3)激光毛化的热处理效应提高了轧辊表面硬度,延长了轧辊的使用周期,提高了生产效率。

(4)激光毛化形成的特有微观形貌有利于下游电化学腐蚀过程的进行,促进了电容器比容的提升。

4 结语

激光毛化技术在钢铁领域已经得到了广泛的应用,对于提升钢板,尤其是冷轧薄板的综合质量发挥了很大的作用。

我公司在电解电容器铝光箔的生产过程中尝试应用激光毛化技术开了领域之先河。正如铝板带箔行业的很多生产技术都是源自钢铁行业一样,随着铝板带箔产品应用领域不断拓宽,尤其是在航空、汽车、轨道交通等领域的用途范围不断扩大,激光毛化技术必将在铝板带箔生产行业发挥更大的作用。

[1]蓝信钜.激光技术.科学出版社,2009.09.

[2]梁海姣.光纤激光轧辊毛化工艺研究.兰州理工大学硕士学位论文,2012.5.

[3]毛卫民,何业东.电容器铝箔加工的材料学原理.高等教育出版社,2012.5.