微米尺度与纳米尺度陶瓷颗粒等离子喷涂(APS)、超音速火焰喷涂(HVOF)、冷喷涂制备MCrAlY-Al2O3复合涂层的微结构与性能对比

Xing-Hai Tan, Jian-Ming Xu,Qiong Li,Guan-Jun Yang,Yu-Yue Wang,Cheng-Xin Li,Chang-Jiu Li

(1.宝钢,中国;2.材料力学行为国家重点实验室材料科学与工程学院,西安交通大学,中国)

陶瓷颗粒增强的金属基复合涂层为包括钢铁工业在内的众多工业所广泛需要。硬质的陶瓷颗粒作为耐磨组分存在,金属粘结相则为复合涂层提供良好的韧性。因此,复合涂层的力学性能和服役性能很大程度上受基体中陶瓷颗粒的类型、组分、大小和分布的影响。

一种经济地获得复合涂层的途径是利用等离子喷涂陶瓷/合金混合粉末或包覆型粉末(一层合金包覆的相对较大的陶瓷颗粒)。在喷涂中,陶瓷仍保持固态而合金组分熔化。由于未熔化的陶瓷颗粒优先反弹,涂层的组成与送入的原料粉末有着很大差别。这使得控制涂层组成变得困难。这种现象在高速火焰喷涂中更加严重[1-3]。为了避免上述问题,一种有效地办法是使用包含微米级陶瓷颗粒的组分独立粉末,而不是使用机械混合粉末或包覆型粉末。据报道,如果在包含微米级陶瓷颗粒的粉末中引入纳米级陶瓷颗粒,涂层将同时获得高的硬度与高的韧性[4-5]。

在本文中,包含微米级与纳米级大小Al2O3陶瓷颗粒的MCrAlY-Al2O3复合粉是通过球磨法制备的,复合涂层分别通过等离子喷涂、超音速火焰喷涂与冷喷涂方法制备。通过对比复合涂层的微结构与力学性能得到了最佳制备工艺。

1 实验过程

1.1 复合粉末制备

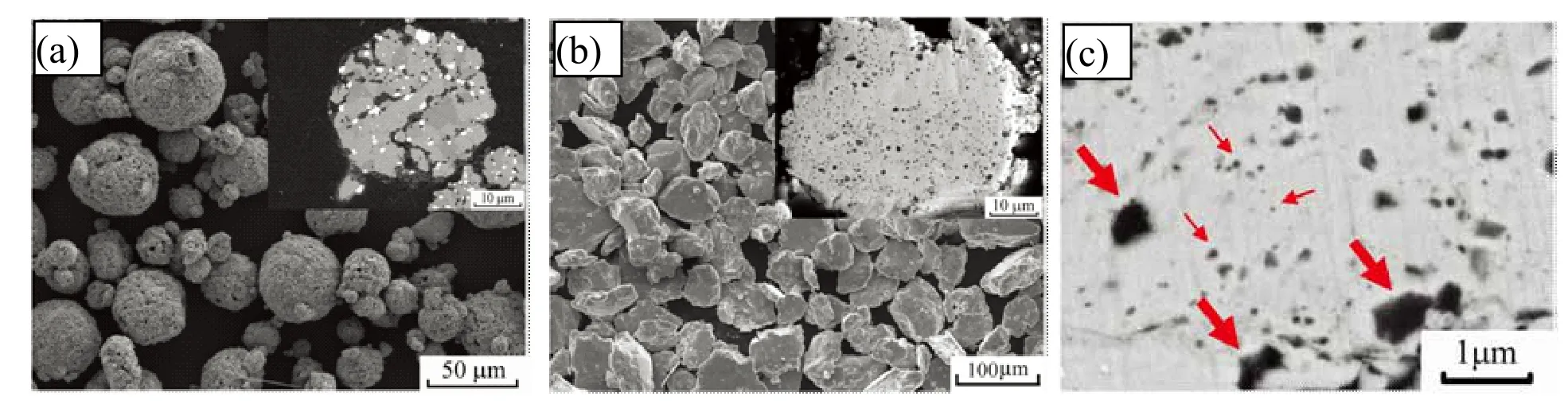

三种粉末被用来制备复合涂层。图1a展示的是商业生产的通过团聚-烧结制备的球形CoCrAlYTa/14vol.%Al2O3粉末。两种CoCrAlYTa/Al2O3复合粉(图1b,1c)分别含有10%体积以及20%体积的Al2O3,这两种粉末是通过将有棱角的α- Al2O3颗粒(0.5~3μm)和商业产品CoNiCrAlY(AMDRY9951,苏尔寿美科,美国)机械合金化制得。一台带有氩气环境球磨容器的高能球磨机(ND4-2L,Tianzun,中国)用来制备粉末以防止过度的氧污染。球磨机中的球是不锈钢制的,直径分别为6mm、10mm和12mm,钢球与粉末的比为8:1。球磨时间为4h,转动速度为150rpm。球磨后的粉末粒径筛分出粒径小于50μm的粉末颗粒用于喷涂。从图1b,1c可以看出,亚微米大小(粗箭头标记)和纳米大小(细箭头标记)的Al2O3均匀地分布在CoNiCrAlY中。本文中,喷涂的粉末被分为CoCrAlYTa/10vol.%Al2O3,CoCrAlYTa/14vol.%Al2O3和CoCrAlYTa/20 vol.%Al2O3三类。

1.2 涂层的沉积与退火

复合涂层通过超音速火焰喷涂(HVOF,JP 5000,普莱克斯,美国),大气等离子喷涂(APS,F4,美科,美国)和冷喷涂(CS,CS-2000,西安交通大学制,中国)制备。CS-2000冷喷涂设备的详细信息可在别处查询[6]。喷涂采用了带有汇聚-分流拉瓦喷嘴的喷枪,喷嘴直径2mm。在预燃室中采用3MPa,650±30℃的氮气作为加速气体。同时氮气也被用作送粉气体(在3.2MPa压强下操作)。喷嘴出口到基材表面的喷距为20mm。涂层的退火处理分别在1050℃的氩气环境中处理不同时间。

1.3 微结构表征和力学性能

粉末和涂层的表面形貌和断面结构是用扫描电子显微镜来观察的(SEM,VEGAII-XMU,Tescan,Czech)。基于断面的微结构图像分析来获得粉末和涂层中Al2O3含量并据此计算氧体积分数。涂层的维氏显微硬度测量是用抛光后的断面在300gf的载荷下加载30s测得的(HV-5,Taiming,中国)。涂层的杨氏模量是利用文献中[7]提到的努普压痕法在300gf载荷下加载30s测得的。

图1 CoCrAlYTa/14vol.%Al2O3 (a)和CoCrAlYTa/10vol.%Al2O3 (b, c)复合粉末的微结构Fig.1 Microstructure of MCrAlY/14vol.%Al2O3 (a) and MCrAlY/10vol.% Al2O3(b,c)composite powders

2 结果与讨论

2.1 复合涂层的微结构

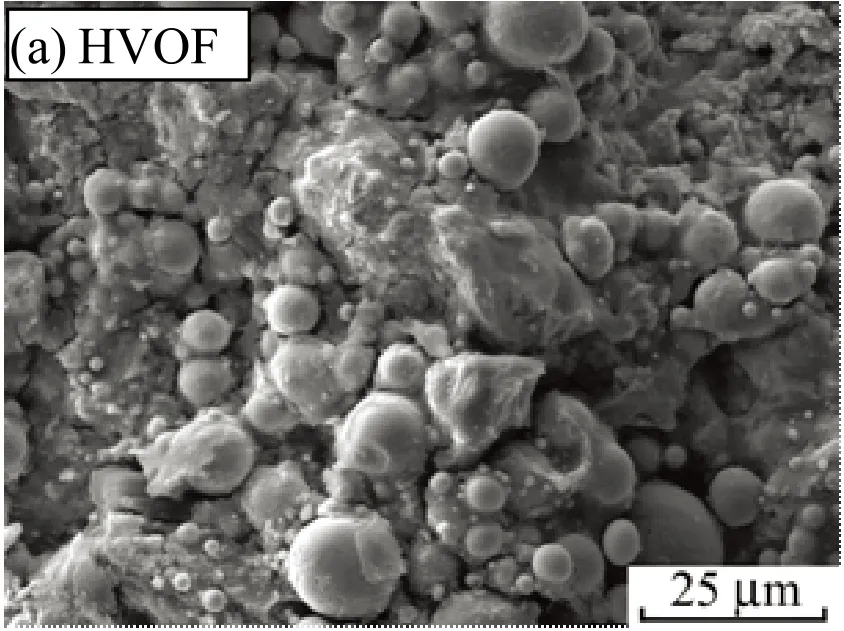

图2是典型的MCrAlY10vol.%Al2O3复合涂层的表面形貌。超音速火焰喷涂涂层与大气等离子喷涂涂层呈现出相似的形貌,两种涂层呈连续堆积的半熔化粒子状。此外,还有一些小型球形颗粒在高速作用下产生飞溅形成,也可在图像中看出。然而,由固态颗粒碰撞沉积的冷喷涂涂层的表面形貌却显示出极大的不同。另外,涂层的表面形貌与喷涂粉末的组成关系不大。

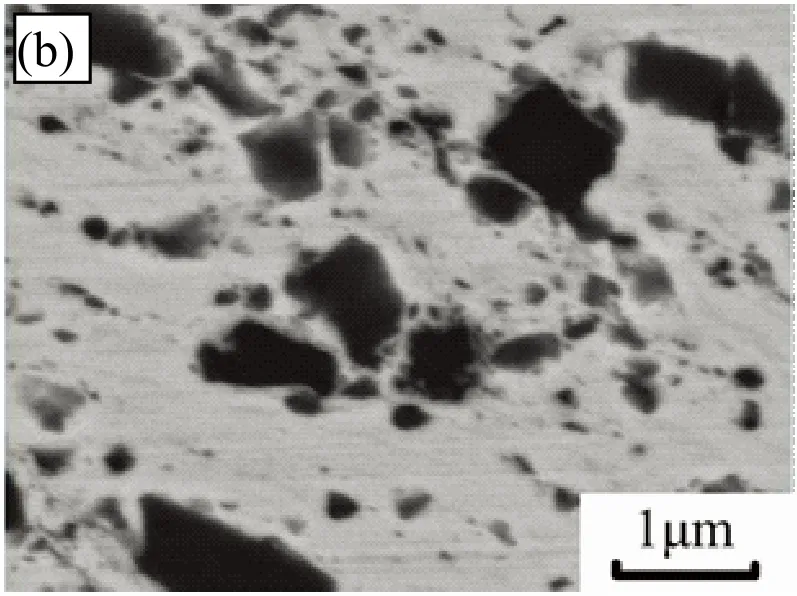

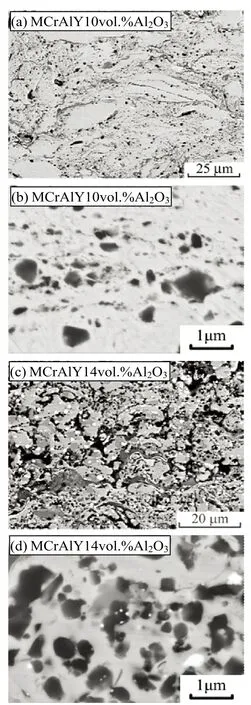

为了进一步揭示Al2O3颗粒在复合涂层中的分布,对涂层断面微结构进行了研究,如图3~图5所示。图3中展示的冷喷涂涂层具有致密的微结构,这是由高速碰撞沉积伴随强烈的塑性变形形成的。带有棱角的亚微米和纳米级Al2O3颗粒因喷涂粉末在沉积过程中保固态而很好地保留在涂层中。

对于图4所示的大气等离子喷涂涂层,大多数喷涂粉末中的Al2O3颗粒基本消失了。涂层由典型的扁平条状组织构成,条状组织间有多层氧化层。从高倍数图像4b,4d中可以看出,一些相对小的球形Al2O3颗粒分散地夹杂在MCrAlY基体中。这个事实表明大多数喷涂粉末中的Al2O3颗粒熔化并在飞行和扁平化过程中分离。只有一些小的Al2O3颗粒因为难以分离留在了条状基体中。

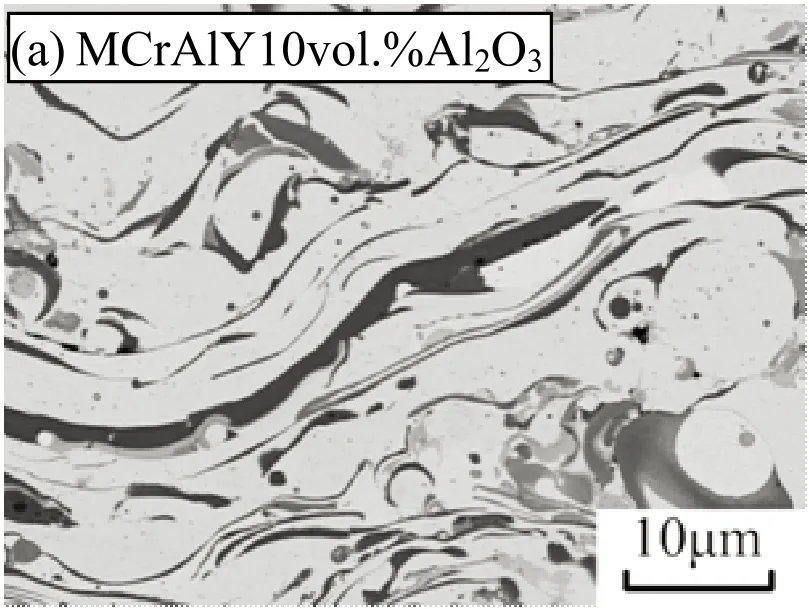

图5展示了超音速火焰喷涂涂层的微结构。此涂层微结构相比等离子喷涂涂层更接近冷喷涂涂层微结构。这是因为超音速火焰喷涂涂层是由半熔化的粒子形成的,一些带有棱角的Al2O3颗粒在涂层中得以良好地保留。由于涂层是由球磨粉末沉积获得的,亚微米和纳米级Al2O3粒子均匀地分布在条状基体中。相比等离子喷涂涂层,超音速火焰喷涂涂层中几乎没有氧化层。

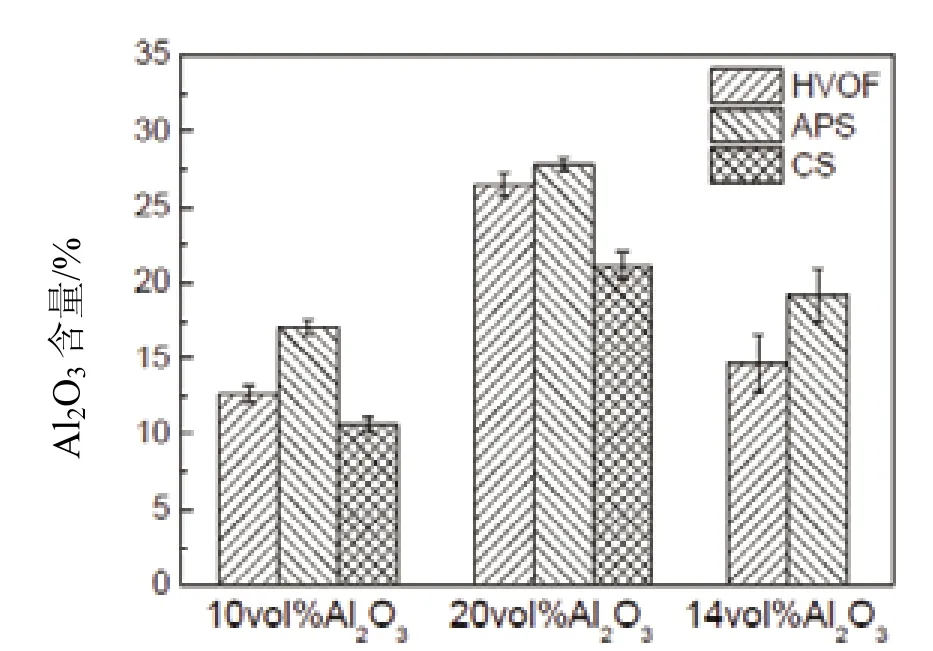

复合涂层中的Al2O3体积分数是通过图像分析获得的,如图6所示。图中可清楚地比较涂层与粉末中Al2O3的体积分数。这表明,可以通过将Al2O3颗粒单独与合金粉末混合制成复合喷涂粉末来控制涂层中Al2O3的含量。同时也可看出,超音速火焰喷涂与等离子喷涂中O含量要高于Al2O3中的O含量。这种现象是因为基质在喷涂时发生了氧化。

图2 HVOF(a)、APS(b)和冷喷涂(c)法喷涂制备的MCrAlY10vol.%Al2O3复合涂层表面的典型形貌Fig.2 Typical surface morphologies of MCrAlY/10vol.%Al2O3 composite coatings deposited by HVOF (a) APS (b) and cold spray (c,d)

图3 冷喷涂MCrAlY10vol.%Al2O3复合涂层的断面显微结构Fig.3 Typical cross sectional microstructure of cold sprayed MCrAlY/10vol.%Al2O3 composite coatings

2.2 涂层的力学性能

图7 为复合涂层的力学性能图。由图可见在对应含量Al2O3的采用不同方法沉积的涂层的显微硬度有很大的不同。其中冷喷涂涂层显示出较高的硬度,且随Al2O3含量的提高,涂层硬度也随之升高。等离子喷涂涂层硬度最低,且涂层硬度与Al2O3含量没有明显关系。从图7b中可以看出,喷涂方法对涂层的弹性模量具有更明显的影响。相比于块状MCrAlY材料冷喷涂涂层具有最高的弹性模量。这可归因为涂层中喷涂粉末之间由于在高速喷涂中产生了强烈的弹性形变并相互紧密结合,形成了具有致密的微结构冷喷涂涂层。等离子喷涂涂层显示出最低的弹性模量,这是由于涂层中条状组织间结合有限,这也是等离子喷涂涂层的典型特征。超音速火焰喷涂涂层显示出比等离子喷涂涂层较高的模量,这是因为喷涂粉末颗粒间高速作用使得形成的条状组织间具有更强的结合力。

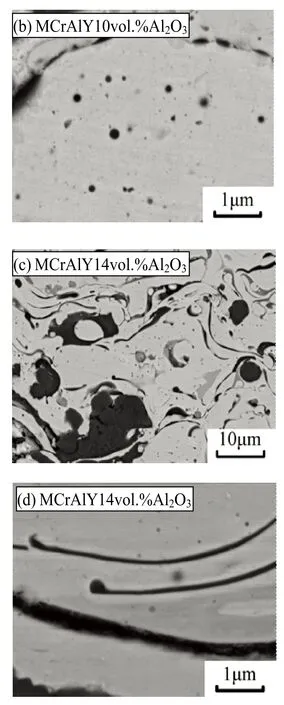

图4 等离子喷涂MCrAlY10vol.%Al2O3 (a, b)和MCrAlY14vol.%Al2O3 (c, d)复合涂层的截面微结构Fig.4 Typical cross sectional microstructure of APS MCrAlY/10vol.%Al2O3 (a,b) and MCrAlY/14vol.%Al2O3 (c,d) composite coatings

图5 超音速火焰喷涂MCrAlY10vol.%Al2O3(a, b)和MCrAlY14vol.%Al2O3(c, d)复合涂层的截面微结构Fig.5 Typical cross sectional microstructure of HVOF MCrAlY/10vol.%Al2O3(a,b) and MCrAlY/14vol.%Al2O3(c,d) composite coatings

图6 复合涂层中Al2O3的体积分数Fig.6 The volume fraction of Al2O3 in composite coatings

图7 复合涂层的显微硬度(a)和弹性模量(b)Fig.7 Microhardness(a)and elastic modulus(b)of the composite coatings

2.3 力学性能在退火过程中的变化

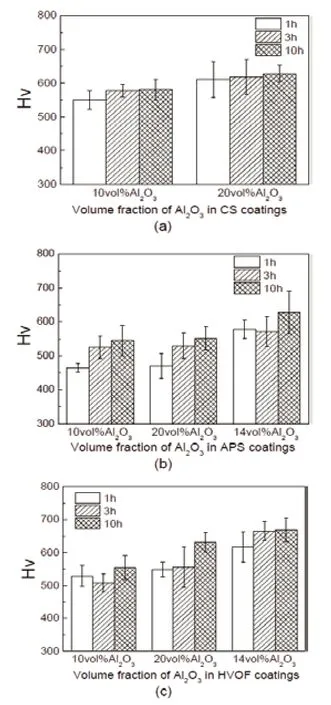

图8 展示了冷喷涂、APS、HVOF喷涂的三种涂层在退火过程中涂层显微硬度的变化。不同喷涂方法获得的涂层硬度随着退火时间的延长总体呈上升趋势。由于条状组织在退火过程中发生了自愈合行为,条状组织之间的结合力得到改善,这使得涂层硬度得到提高。在退火10h后,等离子喷涂涂层硬度比冷喷涂涂层低一点。这可能是因为冷喷涂涂层中剩余的未愈合条状截面。对于冷喷涂涂层,应变硬化现象也使得涂层硬度增加[8]。然而,应变硬化现象最终会随着退火的进行而消失[8]。因此,冷喷涂涂层的硬度变化并不像超音速火焰喷涂涂层和等离子喷涂涂层那样明显。

图8 冷喷涂(a)、APS (b)和HVOF (c)喷涂涂层退火过程中的显微硬度变化Fig.8 Microhardness change during annealing treatment for cold sprayed (a)APS (b) and HVOF (c)sprayed composite coatings

3 结论

使用单独的Al2O3颗粒和合金粉末颗粒混合成的MCrAlY-Al2O3复合粉末,通过等离子喷涂、超音速火焰喷涂和冷喷涂制备了MCrAlY-Al2O3复合涂层。因为喷涂粒子未熔化或部分熔化,涂层粉末的微结构在冷喷涂涂层和超音速火焰喷涂涂层中得到了良好的保留。然而,对于等离子喷涂的涂层,大多数Al2O3颗粒被隔离在层状界面,在条状界面上形成连续的氧化皮。文中还对比了涂层与粉末中的Al2O3含量,结果显示,涂层组分可以通过不预先将合金基质与Al2O3复合的混合型粉末而得以良好的调控。冷喷涂涂层因为应变硬化的原因表现出最高的硬度。经过退火处理后,超音速火焰喷涂和等离子喷涂涂层因条状组织与涂层内部界面间的元素扩散得到强化,进而使得涂层硬度得到提高。此外,冷喷涂涂层由于退火后加工硬化效果的消除,硬度增加不像超音速火焰喷涂和等离子喷涂涂层那样明显。