工艺参数对大气等离子喷涂Al2O3-40%TiO2涂层性能影响

刘前,王优强,苏新勇,刘基凯,黄兴保,董宁

(1.青岛理工大学机械工程学院,青岛 266033;2.青岛前进船厂,青岛 266001)

等离子喷涂技术用以制备具有耐磨损、耐腐蚀、抗氧化、耐高温等功能的涂层,其应用已从航空航天等领域向其它领域迅速扩展,特别是在船舶、汽车等领域的关重部件的维修强化与再制造方面得到了令人瞩目的应用[1]。涂层的质量受到喷涂粉末颗粒大小和形貌、喷涂电压、电流、主/辅气流量、喷涂距离等诸多因素交互影响[2-5],导致涂层质量不易控制。

等离子喷涂工艺对涂层性能的影响十分复杂,为进一步提高大气等离子喷涂Al2O3-40%TiO2涂层的质量,采用正交试验法,考虑喷涂电压、喷涂电流、主气流量和喷涂距离4个因素,对涂层的显微硬度、孔隙率和断裂韧性进行综合评价,优化大气等离子喷涂Al2O3-40%TiO2涂层的工艺参数,分析各因素对涂层质量的影响,对大气等离子喷涂Al2O3-40%TiO2涂层的实际生产应用有着重要意义。

1 试验材料和方法

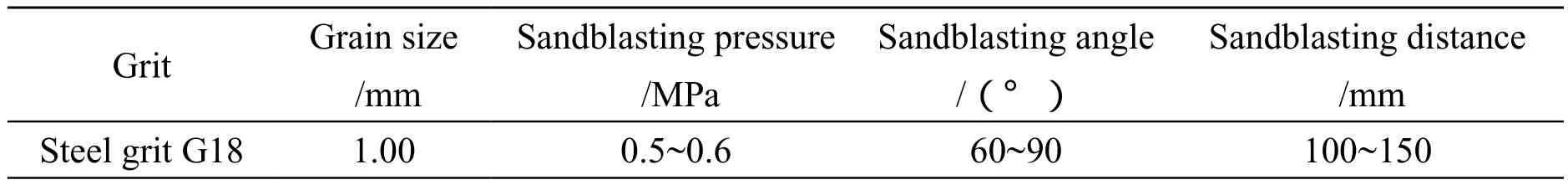

本实验应用APS-2000A型大气等离子喷涂设备,试样基体材料为45钢,粘结层材料为镍铝包覆型粉末Ni/Al,涂层材料是粒径为15~45μm的球形粉末Al2O3-40%TiO2(金红石型)。喷涂粉末前将陶瓷粉末放入烤炉中烘烤1~1.5h,温度设定为100~120℃,制备100mm×70mm×8mm试样。为降低喷涂过程中基体与粘结层间产生的应力,对基体进行丙酮去油,预热处理。因钢砂比重大,使用寿命长[6],采用钢砂按照表1的工艺进行表面喷砂,以增强涂层与基体间的结合强度。按照表2的工艺参数进行粘结层的喷涂,粘结层厚度约为0.1mm。

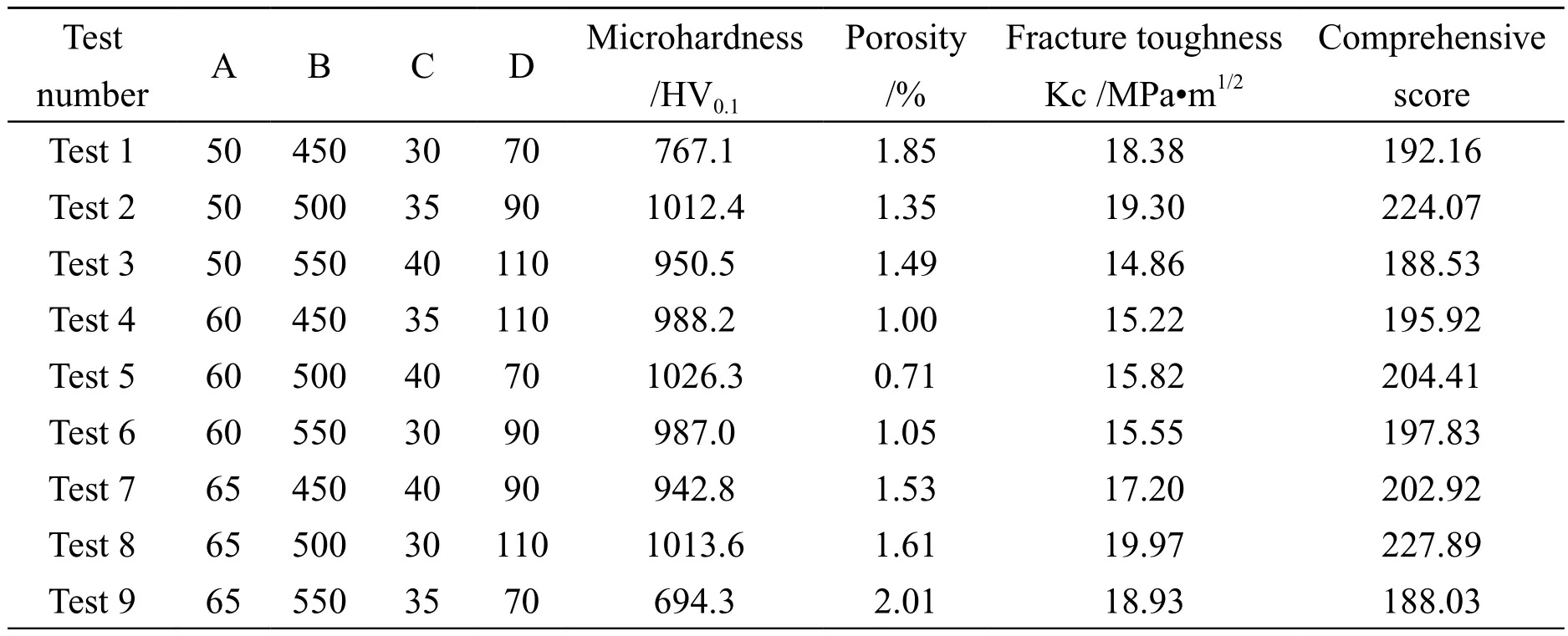

选取了喷涂电压、喷涂电流、主气流量和喷涂距离4个主要工艺参数,按正交表L9(34) 进行了四因素三水平正交试验,正交试验的因素与水平如表3所示。大气等离子喷涂Al2O3-40%TiO2复合陶瓷涂层的喷涂参数如表4所示,其中送粉率保持在50g/min,涂层厚度约为0.3~0.5mm。

表1 喷砂处理工艺参数Table 1 The parameters of sandblasting

表2 等离子喷涂粘结层的工艺参数Table 2 The parameters of bonding layer by plasma spraying

表3 正交试验的因素和水平Table 3 The factors and levels of orthogonal test

表4 正交试验表及各指标结果Table 4 The Orthogonal test table and the result of each index

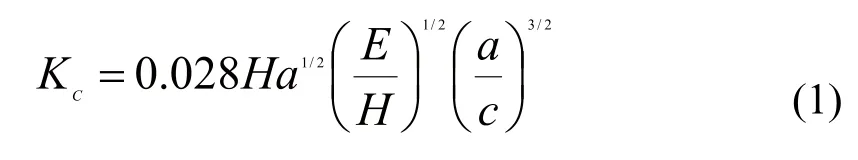

采用金刚石砂轮角磨机沿涂层垂直方向上切割取样,用砂纸打磨,经磨抛机抛光后,用无水乙醇超声波清洗20min;采用S-3500N型扫描电镜观察涂层的表面及截面的微观结构;涂层的显微硬度在数字式显微硬度计上进行测量,加载载荷为100g,加载时间为15s;应用ImageJ2x图像处理软件进行涂层孔隙率的计算;涂层的断裂韧性 在维氏显微硬度计采用压痕法进行[7],加载载荷为500g,加载时间为15s,其计算公式如(1)式[8]:

其中,a表示压痕对角线半长;c表示压痕尖端的裂纹长度;H表示维氏硬度;E为涂层的弹性模量,取值为173Gpa[9]。采用万能拉伸试验机,按照标准GB/T8642-2002,测试涂层的结合强度。

2 试验结果与讨论

2.1 正交试验分析

在衡量涂层质量及使用寿命的众多指标中,显微硬度的大小很大程度上对涂层的使用寿命起着决定性作用[10],一般地,硬度越高,其耐磨性越好[11];孔隙率导致涂层使用过程中因应力集中而萌生裂纹,涂层后期使用过程中的失效模式及使用寿命受孔隙率的影响[12];断裂韧性反映了材料抵抗裂纹失稳扩展的能力[13],直接影响了涂层的抗疲劳性能。因此采用显微硬度、孔隙率、断裂韧性三项指标作为正交试验的评价标准。为提高实验数据的精确性,显微硬度测量是沿涂层截面方向均匀选取测量位置,取10个测量值的算术平均值作为涂层的显微硬度值。随机采集15张1000倍放大的涂层微观组织照片,利用ImageJ2x图像处理软件计算涂层的孔隙率,取平均值作为该涂层的孔隙率。随机选取截面涂层的5个测试位置,在500g加载下,取测试值的算术平均值作为该涂层的断裂韧性。

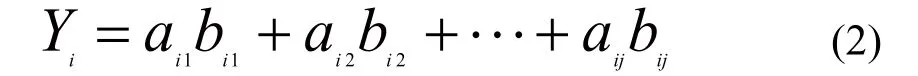

正交试验分析中,不同喷涂工艺涂层的显微硬度、孔隙率和断裂韧性测试结果如表4所示。通常采用直观分析法或是极差分析法对正交试验结果进行分析[14],试验采用处理简便的极差分析方法对各项指标的正交试验数据进行分析,并且对涂层综合性能用综合加权评分的方式进行评价,综合加权评分的公式(2)如下:

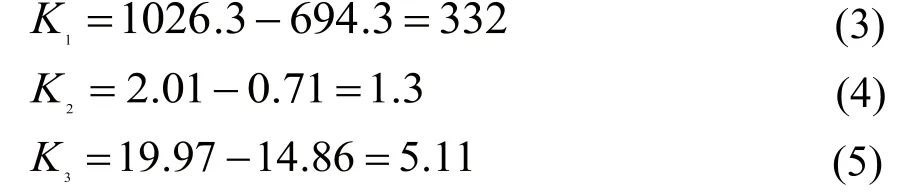

取综合评分为100分,其中显微硬度、孔隙率、断裂韧性均为33.33,因孔隙率越大,涂层质量越差,所以系数为负值,则加权系数如(6)(7)(8)式:

由以上各式得各组试验的综合性能评分Y的公式为(9)式:

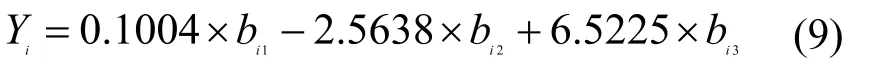

各指标及综合性能的极差分析结果如表5所示。经分析可知,喷涂距离对涂层显微硬度影响较大,喷涂距离的长短影响着颗粒喷溅过程的时间及速度,进而影响颗粒加热熔融状态和冷却过程;喷涂电压主要影响颗粒的表面温度,受到辅气流量的控制,辅气流量对颗粒速度无明显的影响[15],分析结果表明喷涂电压对涂层的孔隙率、断裂韧性有明显的影响;而喷涂电流影响颗粒沉积前和焰流的温度和速度及熔融状态,对涂层的综合性能影响最大;主气流量直接影响着等离子焰流的热焓和流速,继而影响喷涂效率和孔隙率等[6]。

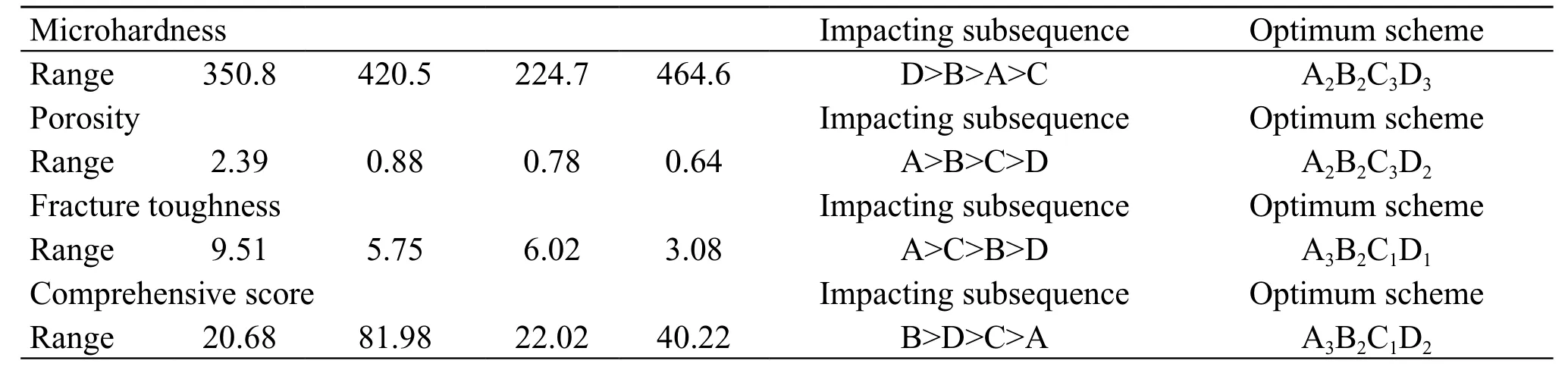

喷涂电压、喷涂电流、主气流量和喷涂距离4个因素对综合评分的影响如图1所示。对于喷涂电压,随着电压的增大,涂层综合性能略有下降后随之升高,适当的提高喷涂电压,能够提高颗粒的表面温度,改善颗粒的熔融效果,但过高的电压虽能使颗粒充分熔融,也易造成陶瓷粉末过热灼烧,使涂层夹杂较多的烟尘,涂层性能下降;随着喷涂电流的增大,等离子焰流及颗粒表面温度升高,颗粒熔融均匀,飞行速度增加,但继续增大,温升过高,导致涂层应力增加,促进裂纹萌生;对于主气流量,随着主气流量的增加,离子浓度减少,等离子焰流的热焓和温度降低,颗粒熔融不均匀,进而涂层硬度降低,气孔率增加,当流量过小时,颗粒飞行速度较低,容易阻塞喷嘴;适当的喷涂距离使颗粒熔融状态和温度达到最佳,形成的涂层也比较好。

经过正交试验分析得,喷涂距离对涂层显微硬度影响最大,喷涂电压对涂层的孔隙率、断裂韧性有明显的影响,对涂层的综合性能评分影响顺序是:喷涂电流>喷涂距离>主气流量>喷涂电压;大气等离子喷涂Al2O3-40%TiO2涂层的最佳工艺参数:喷涂电压为65V,喷涂电流为500A,主气流量为30L/min,喷涂距离为90mm。

表5 各指标及综合性能极差分析结果Table 5 The analysis results of each index and comprehensive performance

图1 四个因素对综合评分的影响Fig.1 The inf l uence of four factors on the comprehensive score

2.2 优化工艺参数的试验验证

采用正交试验优化的喷涂工艺参数喷涂试样,验证该工艺参数条件下,涂层显微硬度、孔隙率、断裂韧性及综合评分是否最优。测得涂层的显微硬度为1036.73HV0.1,孔隙率为0.9%,断裂韧性为19.87MPa·m1/2,综合评分为231.38,测得涂层的结合强度为37.8MPa。

与表4进行比较得到,采用优化参数制备的涂层,具有较高的硬度和断裂韧性以及较低的孔隙率,其综合性能最佳。

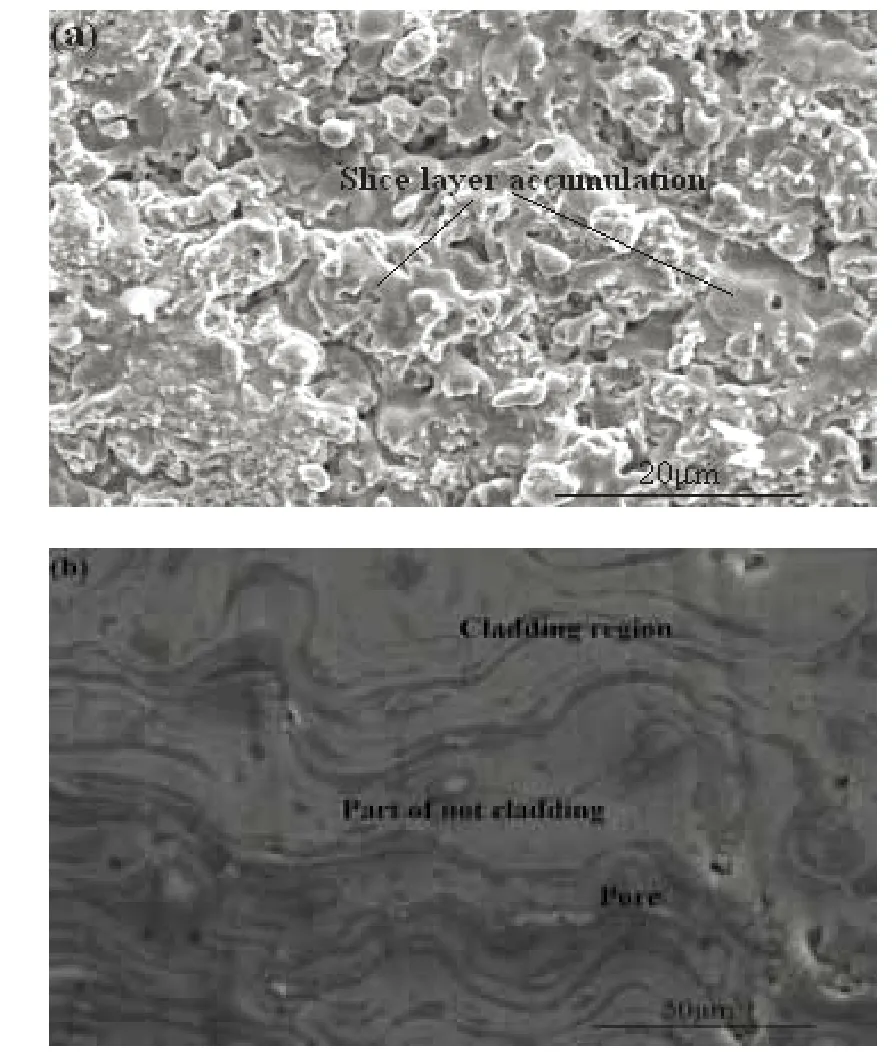

优化参数制备的涂层表面及截面微观形貌如图2所示。由图(a)涂层表面形貌可以看出,涂层呈现片层状堆积结构,图(b)可以看出,涂层均匀致密,有少量气孔,涂层由完全熔覆区和部分熔覆区构成,显现出类堆积岩纹理的明暗相间的区域。

图2 优化参数制备涂层的微观形貌Fig.2 The microstructure of coating by optimized process (a) surface (b) section

3 结论

(1)经正交试验分析,4个工艺参数因素相互交错影响着涂层的性能,且喷涂距离对涂层显微硬度影响较大,喷涂电压对涂层的孔隙率、断裂韧性有明显的影响,对涂层的综合性能评分影响顺序是:喷涂电流>喷涂距离>主气流量>喷涂电压;

(2)优化的最佳工艺参数:喷涂电压为65V,喷涂电流500A,主气流量为30L/min,喷涂距离为90mm;

(3)最优工艺参数制备的涂层显微硬度为1036.73HV0.1,孔隙率为0.9%,断裂韧性为19.87MPa·m1/2,涂层的结合强度为 37.8MPa。