纸基覆铜板耐漏电起痕指数影响因素的试验分析

陈晓鹏 姜晓亮

(山东金宝电子股份有限公司,山东 招远 265400)

1 前言

随着环境污染的加重,空气中的尘埃等污染增多,覆铜板在工作过程中受到尘埃、水份结露或湿气和具有正负离子污染物的影响,在外加电场的作用下其表面产生较大的泄漏电流。泄漏电流产生的热量将覆铜板漏电部分的表面蒸干,形成局部干燥区,使覆铜板表面处于不均匀的干燥状态。干燥区域相较于潮湿区域电阻较大,使整个覆铜板表面电场变得不均匀,进而产生闪络放电。在外加电场和热量的共同作用下,覆铜板表面逐渐开始碳化。碳化后的表面电阻变小,使电场强度增大,更容易形成闪络放电。在此恶性循环下,覆铜板的碳化程度逐渐加深,从而形成了碳化通道,并随着碳化通道的伸长,最终使覆铜板表面失去绝缘性,这种现象称为漏电起痕[1]。

衡量覆铜板耐漏电起痕性优劣的指标是CTI(Comparative Tracking Index),即相比电痕化指数或相对漏电起痕指数。CTI值越大,代表覆铜板的绝缘性越好,安全可靠性越高。

2 影响纸基覆铜板CTI指标主要因素分析

纸基覆铜板主要由漂白浸渍木浆纸和树脂胶黏剂组成。其中漂白浸渍木浆纸结构稳定,对纸基覆铜板的CTI指标影响不大,其主要影响来自树脂胶黏剂的组成。

通过对普通纸基覆铜板的树脂胶黏剂进行分析发现:

(1)树脂胶黏剂中含有大量的易碳化的有机小分子基团,这些基团在外加大电场的作用下极易碳化,随着时间的增加,碳化程度逐渐加深,最终形成碳化通道;

(2)普通纸基覆铜板主要通过加入溴化环氧树脂来保证自身的阻燃性。溴化环氧树脂在释放溴阻止纸基覆铜板燃烧过程中,极易受热分解释放出溴化氢[2],溴化氢又参与到电极间电解液的导电作用中,以致树脂基团在电痕作用下发生碳化,随着碳化程度的加深形成碳化通道。

3 提升纸基覆铜板CTI指标的开发思路

通过以上分析可以得知,使得普通纸基覆铜板CTI指标普遍偏低的原因主要是树脂胶黏剂中含有大量易碳化的有机小分子基团和受热易分解的溴化环氧树脂,可以从减少树脂胶黏剂中的有机小分子基团和溴化环氧树脂的含量出发,提高覆铜板的CTI指标。

(1)用烷基酚改性桐油酚醛树脂,并用磷系阻燃剂部分代替溴化环氧树脂。

首先,降低树脂胶黏剂中的有机小分子基团的含量。

普通纸基覆铜板的树脂胶黏剂一般是以桐油改性酚醛树脂为主体树脂,辅以阻燃剂等其他成分,而树脂胶黏剂中含有的有机小分子基团主要来自桐油酚醛树脂[3]。

桐油改性酚醛树脂生产分为两步,有机小分子基团主要来源于第二步反应,在桐油酚醛树脂的第二步反应中加入烷基酚代替苯酚。在碱性条件下,同第一步反应生成的桐油-苯酚反应生成物及第二步加入的甲醛发生缩聚反应,从而合成了烷基酚改性桐油酚醛树脂,在不影响树脂生产合成可操作性、浸渍压制粘合的适用性等情况下,为树脂引入了大量不易碳化的烷基基团,同时烷基酚改性提高了反应基团的活性,减少了有机小分子基团的含量。

试验材料:苯酚100 g ~ 200 g,桐油150 g ~ 200 g,酸触媒1 g ~ 5 g,醛100 g ~ 200 g,烷基酚为M×X1(M为所有投料的质量之和,X1为烷基酚所占比例),碱触媒5 g ~ 10 g。

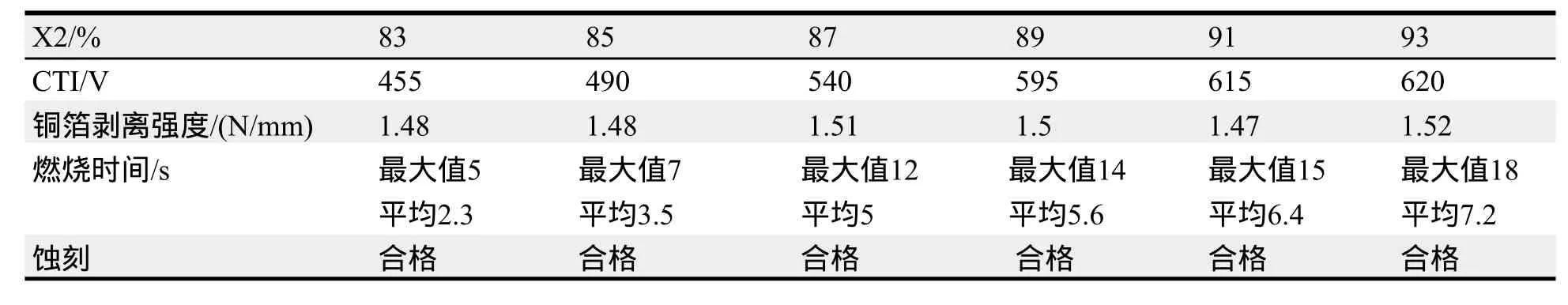

通过以上配方制作试验样品,根据IPC 4101C标准对试验样品进行检测,并对部分性能指标进行汇总得到表1。

表1 烷基酚不同掺入量对基材CTI指标影响

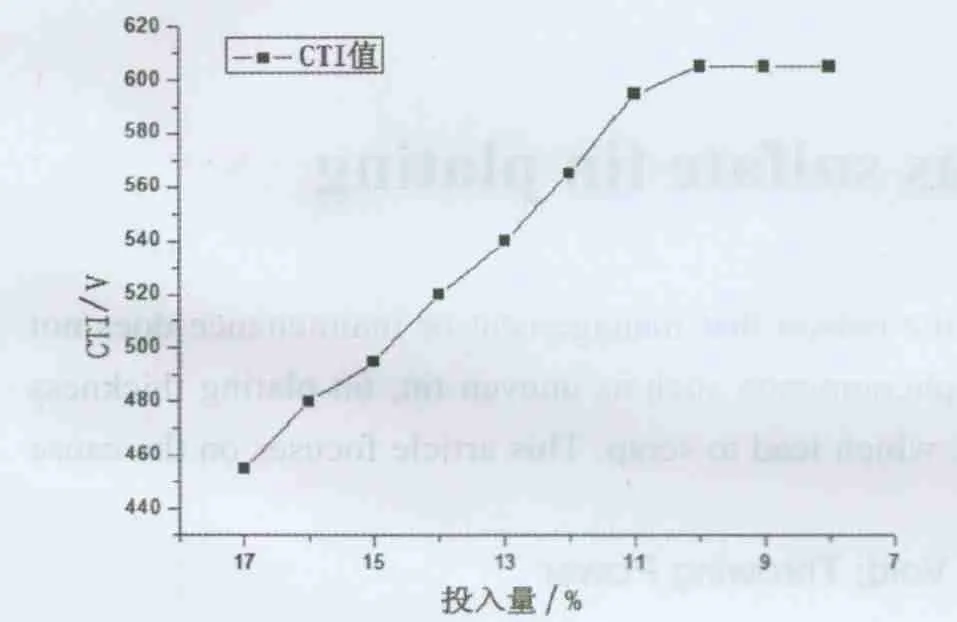

由表1数据可知,烷基酚改性桐油酚醛树脂提高覆铜板CTI指标的方法是可行的。将部分数据整理如图1所示。

图1 磷系阻燃剂比例对CTI指标影响

由图1可以直观看出,随着烷基酚投入量的增大,基材CTI指标总体呈现上升趋势,但是增长趋势逐渐变缓,当烷基酚投入量增大到一定程度时,基材的CTI指标不再呈现明显增大,超出这个含量基材的CTI指标变化不大。

其次,降低树脂胶黏剂中的溴的含量。

树脂胶黏剂中的溴主要来自阻燃剂溴化环氧树脂,要降低溴的含量,就要降低溴化环氧树脂的含量。

具体树脂配方如下:烷基酚改性桐油酚醛树脂400 g ~ 500 g,溴化环氧树脂M2(1-X2)/X2g,M2为改性酚醛树脂和溶剂的质量之和,X2为烷基酚改性桐油酚醛树脂和溶剂在整个树脂胶黏剂中的含量,溶剂50 g ~ 100 g。

通过以上配方制作的试验样品,根据IPC 4101C标准进行检测,并对部分性能指标进行汇总得到表2。

由表2可知,降低树脂胶黏剂中的溴化环氧树脂含量提高覆铜板CTI指标的方法是可行的。将部分数据整理得图3。

表2 溴化环氧树脂不同掺入量对覆铜板CTI指标影响

由图2可以直观看出随着树脂胶黏剂中溴含量的,覆铜板的CTI指标逐渐提高,当溴化环氧树脂含量减少到一定程度时,再减少其含量,CTI指标已不再呈现明显增长趋势,且过度的减少溴化环氧树脂含量,会出现覆铜板分层、抗剥离强度下降等情况。

图2 不同溴含量对CTI指标的影响

随着溴化环氧树脂含量的减少,覆铜板的阻燃效果降低,需要加入新的阻燃剂,保证覆铜板的阻燃性。

磷系阻燃剂具有良好地阻燃性,正被覆铜板制造厂家所重视。其中阻燃效果最好的是红磷类阻燃剂,但是由于颜色问题,不宜使用,本文选用其他种类的磷系阻燃剂[4]。

具体配方如下:烷基酚改性桐油酚醛树脂450 g ~600 g,溴化环氧树脂50 g ~ 65 g,磷系阻燃剂M3(1-X3)/X3g,M3为树脂胶黏剂中除了磷系阻燃剂外其他成分的质量,X3为树脂胶黏剂中除了磷系阻燃剂外其他成分的含量,溶剂40 g ~ 100 g。

通过以上配方制作的试验样品,根据IPC 4101C标准进行检测,并对部分性能指标进行汇总得到表3。

通过以上数据可知,加入磷系阻燃剂能够明显提高覆铜板的阻燃性,并且对覆铜板的CTI指标不产生影响。

(2)环氧大豆油代替桐油改性酚醛树脂,并用超细碱金属水和氧化物代替溴化环氧树脂。

首先,降低树脂胶黏剂中的有机小分子基团的含量。

环氧大豆油与桐油有着相似官能团结构,用其代替桐油改性酚醛树脂,由于环氧大豆油的环氧基为亲核型环氧基,反应阻力大,反应活性弱,所以反应后树脂中存在大量小分子有机基团。为了提高其反应活性,本研究选用复合多元胺作为催化剂,在复合多元胺催化作用下,环氧大豆油先与酚醛树脂预聚体进行接枝反应生成醚化改性酚醛树脂,之后多元胺与醚化酚醛树脂中的残余环氧基以及游离的环氧大豆油反应,降低了树脂胶黏剂中小分子量基团的含量。

其次,降低树脂胶黏剂中溴的含量。

在对现有阻燃剂进行,分析研究,选用碱金属水和氧化物作为阻燃剂代替溴化环氧树脂。碱金属水和氧化物不仅具有良好的阻燃效果,还对CTI指标有提升效果,它含有3个结晶水,热分解可以释放34.6%的水,它在放电作用下还可引起氧化还原反应,把放电中产生的游离碳氧化成挥发性碳,起到清除基材表面碳的作用,生成的氧化物又起催化作用和导热作用。

表3 磷系阻燃剂不同掺入量对覆铜板燃烧时间的影响

具体配方:苯酚50 g ~ 150 g,环氧大豆油40 g ~75 g,复合多元胺混合物5 g ~ 10 g,醛100 g ~ 200 g,溶剂300 g ~ 450 g,氢氧化铝45 g ~ 60 g。

通过以上配方制作的试验样品,根据IPC 4101C标准进行检测,并对部分性能指标进行汇总得到表4。

5 结论

检测结果表明,用烷基酚改性桐油酚醛树脂及减少树脂胶黏剂中溴的含量和用环氧大豆油代替桐油改性酚醛树脂及加入碱金属水和氧化物这两种方法生产的纸基覆铜板具有很高的CTI值,同时保证了覆铜板的阻燃性等性能不受影响。

在完成树脂胶黏剂配方后,需要根据生产实际情况调整生产工艺。

[1]辜信实. 印制电路用覆铜箔层压板[M]. 北京工业出版社, 2013.

[2]茹敬宏. CTI≥600的CEM-3覆铜箔层压板的研制.

[3]余纲. 桐油改性酚醛树脂的研究[J]. 高分子材料科学与工程, 1994,4(6):1-6.

[4]黄志杰,周琨生. 高CTI值改性工程塑料在电子电器中的应用[M]. 塑料工业, 2006.